| Расчет фундамента под насос | ||||||||||

| Насосный агрегат | ||||||||||

| Масса, кг | ||||||||||

| Длина рамы, мм | ||||||||||

| Ширина рамы, мм | ||||||||||

| Коэффициент массы фундамента к массе насоса | ||||||||||

| Плотность бетона, кг/м3 | ||||||||||

| Фундаментная плита | ||||||||||

| Длина, мм | 1505 | |||||||||

| Ширина, мм | 740 | |||||||||

| Высота, мм | 211.188 | |||||||||

slpl.ru

Фундаменты под насосы

Для обеспечения нормальной работы насосного агрегата его устанавливают на прочном фундаменте. Материалом для строительства фундаментов может быть бетон, бутобетон, железобетон, бутовый камень и кирпич. Выбор материала фундамента зависит от размеров монтируемого агрегата, его мощности, грунтов основания и наличия местных строительных материалов.

При строительстве бетонных фундаментов марка укладываемого бетона должна быть не менее 90 (прочность на сжатие 90 кг/см2). Хорошим строительным материалом для фундаментов является бутовый камень. Для строительства фундаментов также может быть использован нормально обожженный или пережженный кирпич. Кирпичную кладку применяют только для фундаментов, располагаемых выше уровня грунтовых вод. Марка кирпича должна быть не ниже 150; кладку его следует вести на цементном растворе марки выше 25.

Размеры фундамента в плане определяются габаритными размерами насосного агрегата. Если насосный агрегат смонтирован на общей фундаментной плите, то ширину и длину фундамента под плитой принимают на 5-10 см больше ширины и длины фундаментной плиты.

Глубина заложения подошвы фундамента зависит от мощности монтируемого агрегата, глубины промерзания грунтов и их физических свойств. Глубина фундамента должна быть не меньше глубины каналов трубопроводов, а также глубины фундаментов соседних агрегатов. Фундаменты под агрегаты должны быть разобщенными между собой. В местах сопряжения фундаментов с полом насосной станции устанавливают доски на ребро.В глинистых грунтах, подверженных пучению, глубину фундамента принимают не менее 1,25 м, в песчаных же грунтах она может быть значительно меньше, но не менее 50-70 см.

Над уровнем чистого пола фундаментная кладка должна возвышаться на 10-20 см. Если пол здания насосной станции подтапливается грунтовыми водами, то его устраивают в виде железобетонной плиты, на которой монтируют насосные агрегаты.

Монтаж насосных агрегатов обычно выполняют по монтажным чертежам, а поэтому все размеры фундаментов насосных агрегатов и других элементов насосной станции принимают по проекту.

Обычно фундаменты под насосные агрегаты сооружают в период строительства насосной станции, а монтаж насосных агрегатов осуществляют несколько позже. Поэтому перед монтажом насосов и двигателей проверяют, нет ли в фундаментах трещин, раковин и пустот. Фундаменты должны быть достаточно прочны, чтобы воспринять статическую нагрузку от веса агрегата и воды, находящейся в насосе и трубопроводе, а также динамическую нагрузку, возникающую в период работы агрегата.

При проверке фундаментов допускается отклонение от проектных размеров на ±15 мм.

Высотные отметки поверхностей, на которых устанавливают двигатели и насосы, должны быть на 30-40 мм ниже подошвы рам или плит. Это расстояние необходимо для установки прокладок и подливки бетона при монтаже агрегатов.

Качество бетонной кладки оценивают путем внешнего осмотра и обстукивания молотком. Бетонный фундамент, изготовленный из бетона марки 200, при обстукивании должен издавать звонкий звук и не должен оставлять заметных вмятин от ударов молотка. Фундамент из бетона марки 100 должен издавать глухой звук и оставлять заметные вмятины от удара молотка.

После проверки фундамента обнаруженные раковины или пустоты обрабатывают зубилом до полного удаления некачественного бетона, поверхности зачищают стальными щетками, промывают водой и заделывают цементным раствором с мелким заполнителем.

Перед монтажом насосных агрегатов очищают фундаменты от пыли и грязи, освобождают монтажную площадку от посторонних предметов и готовят ее к приему агрегатов.

Размеры монтажной площадки должны быть такими, чтобы на ней разместился наибольший агрегат насосной станции, причем около него должен быть свободный проход не менее 1 м. Кроме того, размеры монтажной площадки должны обеспечить разборку двигателей и насосов при выемке ротора двигателя или вала насоса.

При установке агрегата на фундамент особое внимание обращают на то, чтобы точно совпали оси валов двигателей и насосов. Неправильная установка агрегата повлечет за собой нарушение нормальной работы, перегрузку двигателя, чрезмерно быстрый износ подшипников и других трущихся деталей.

Для правильного выполнения монтажа насосного агрегата на фундаменте указывают продольные и поперечные оси и высотные отметки. С этой целью при производстве строительных работ устанавливают знаки (реперы, плашки). Репер (рис. 109, в) позволяет определить высотную отметку монтируемого агрегата. Необходимую отметку при монтаже агрегата задают с помощью нивелира и реек.

Плашки определяют направление горизонтальных и вертикальных осей.

Плашки изготовляют из отрезков швеллеров, двутавров и других профилей; на них керном наносят точку, которую обводят несмываемой краской и берут в треугольник — при обозначении горизонтальной оси, и ряд точек — при вертикальной оси (рис. 109, а, б).

Для проверки осей фундаментов между точками, определяющими положение оси, протягивают шнуры или тонкую проволоку. Для этого в фундаменте устанавливают скобы.

Рис. 109. Плашки и реперы:

а и б — плашки; в — реперы

hydrotechnics.ru

Фундаменты насосных станций

Фундамент насосных станций является основой всего сооружения и возводится в первую очередь. Именно от жесткости фундаментной конструкции зависит надежность всего строения и долговечность его эксплуатации.

Фундамент насосных станций модульного типа

Как правило, насосные станции, выполненные по блочно-модульному типу, имеют сравнительно небольшой вес. Поэтому в отличие от капитальных зданий, фундаментное основание таких комплексов может быть выполнено со сравнительно небольшим заглублением.

Основное требование, которое позволяет выполнить монтаж модульных конструкций с высоким качеством, это ровная конечная поверхность основания. Технологические особенности установки модулей предполагают наличие ровного фундамента. Кроме требований к качеству заливки, проектировщикам предъявляются требования к типу основания, который зависит от площади и высоты помещения, а также от характера почвы и условий местности.

Основными типами фундаментных конструкций насосных станций являются:

- Цельная плита из железобетона;

- Сборный фундамент ленточного типа;

- Монолитное основание;

- Сборная конструкция из плит дорожного покрытия.

При необходимости возведения комплекса в сжатые сроки, наиболее приемлемым вариантом является фундамент из дорожных плит. Такое основание быстро собирается и обладает необходимой ровной поверхностью.

Фундамент насосных станций монолитного и свайно-винтового типа

При возведении монолитной конструкции, производитель должен применять бетонную смесь класса В22,5 и выше. Такая смесь может изготавливаться из бетона марки М300. Проведению работ по обустройству фундамента сопутствуют мероприятия по закладке необходимых элементов будущего комплекса. При установке насосной станции на территории, характеризующейся высоким урезом грунтовых вод, а также обладающих глинистой структурой, применяются свайно-винтовые фундаментные конструкции. Подобные основания хорошо зарекомендовали себя и получили широкое распространение.

После подготовки траншеи либо котлована, в него укладывается подушка из щебня. Применяемый материал имеет марку М600 и выше. Толщина подушки составляет от 0,2 до 0,3 метра при размере фракций от 20 до 70 миллиметров. Для дренажа используется слой уплотненного песка с фракцией среднего типа. Толщина дренажного слоя от 0,4 до 0,5 метра.

Кроме обустройства фундамента, параллельно ему могут производиться следующие виды работ:

- Монтаж дренажной системы, обустройство канав для обеспечения отвода грунтовых и паводковых вод;

- Обустройство участка, прилегающего к станции, путем высадки зеленых насаждений и асфальтирования тротуаров;

- Организация коммуникаций для подвоза оборудования, механизмов и продовольствия.

Конструкция фундаментов заглубленных и наземных насосных станций

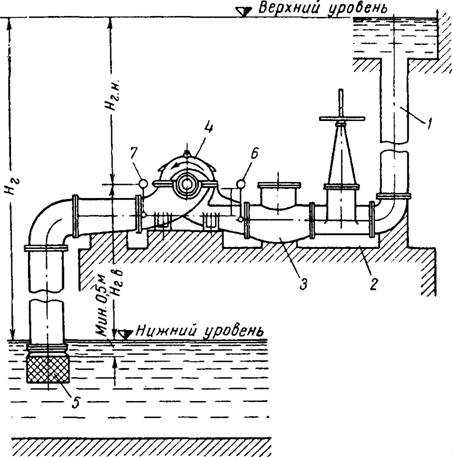

При монтаже станции полузаглубленного либо наземного типа, насосные агрегаты устанавливаются на отдельное основание. При этом размеры фундамента должны быть больше аналогичных габаритов основания агрегата на 0,1-0,15 метра. Как правило, на раму устанавливаются агрегат и электрический двигатель.

Фундамент насосной станции закладывается на глубину, зависящую от схемы прокладки трубопроводов как всасывающих, так и напорных. При этом во внимание принимается характеристика грунта на месте монтажа. Минимальное значение заглубления должно быть не меньше 0,5-0,7 метра. Кроме того, все рядом стоящие фундаменты оборудования должны закладываться на одну глубину. Поверхность основания должна быть выше уровня пола помещения не меньше, чем на 0,1 метра.

Все фундаментные основания, смонтированные в помещении комплекса, не должны соприкасаться между собой. В тех местах, где пол и бетонное основание соприкасаются, необходимо предусмотреть осадочные швы. Для крепления агрегатов либо опорных рам к фундаменту применяется анкерное соединение. При этом полученные гнезда заливаются бетонным раствором по окончании всех монтажных и проверочных мероприятий.

Верхняя поверхность фундамента агрегата должна обеспечивать отвод влаги посредством устройства желобков и бортиков. Монтаж агрегата на основании должен выполняться особо тщательно. Перекосы и несовпадение осей агрегата и силовой установки недопустимы, так как в этом случае вероятность преждевременного выхода из строя оборудования сильно возрастает. Корпуса насосного агрегата и силовой установки крепятся к фундаменту болтами, которые остаются открытыми весь период эксплуатации и обеспечивают свободный доступ для демонтажа системы.

Фундамент насосных станций шахтного типа

При организации насосной станции заглубленного исполнения, фундамент здания насосной станции и насосных агрегатов могут представлять единое целое. Центробежное оборудование вертикального типа крепятся к бетонному основанию подземной части здания либо перекрытия между залом и водозабором.

Насосные агрегаты средней мощности закрепляются на бетонном основании при помощи анкеров и опор конструкции. Более мощное насосное оборудование монтируется в специально подготовленное углубление фундамента. После установки корпус заливается бетонным раствором.

Осевые агрегаты вертикального исполнения О и ОП монтируются в зависимости от размеров конкретной модели. При диаметре рабочего колеса не более 0,87 метра, опору устанавливают в перекрытие между водозаборником и машинным залом и заливают раствором.

При диаметре колеса от 1,1 до 1,45 метра, насосный агрегат устанавливается на два бетонных основания высокой прочности. При еще более мощном насосе с колесом диаметром 1,85 метра либо 2,6 метра, оборудования монтируется с крепежом к перекрытию между стенами и балками здания.

www.admiral-omsk.ru

Фундамент для насоса — ТеплоВики

Материал из ТеплоВики — энциклопедия отоплении

Фундамент для насоса,X = мин. 100 мм

Рекомендуется устанавливать насос на плоском прочном бетонном фундаменте, способном обеспечить постоянное крепление всего насоса. Фундамент должен быть в состоянии поглощать любые вибрации, линейные деформации и удары. На практике было установлено, что масса бетонного фундамента должна составлять в 1,5 раза больше массы насоса (mнасос).

Длина (Lf) и ширина (Bf) бетонного фундамента должны быть на 100 мм больше несущей рамы по всему периметру.

Минимальная высота фундамента (hf) может быть вычислена по формуле:

- mнасос — масса насоса

- Lf — длина фундамента

- Bf — ширина фундамента

- δбетон — плотность бетона (обычно равна 2 200 кг/м³)

Установите насос на фундамент и зафиксируйте его. Несущая рама должна иметь опору по всей площади:

См. также статью «Рекомендации по монтажу насосов»

ru.teplowiki.org

Установка насоса и двигателя

1. Фундамент

Размеры фундамента определяются величиной фундаментной плиты насосного агрегата. Фундамент делают шире плиты на 100 — 150 мм и несколько приподнимают над полом. Если учитывать в будущем замену меньших насосов большими, то размеры фундамента следует брать по будущим насосам. Обычно фундамент строится в виде сплошного массива.

Если бы ротор электродвигателя и рабочее колесо насоса были абсолютно уравновешены, то никаких возмущающих колебаний они не создавали. Но достигнуть полного совпадения центра тяжести с осью вала вряд ли возможно. Обыкновенно имеется эксцентриситет го, и получается неуравновешенная центробежная сила .

Под действием этой силы могут создаваться колебания, фундамента. Если частота колебаний фундамента совпадает с частотой колебаний агрегата, получится резонанс, т. е. колебания могут увеличиться до размеров, опасных для прочности машин. Основные собственные частоты колебаний фундамента обычно меньше рабочих частот высокочастотных турбомашин и их совпадение маловероятно.

Высокочастотные турбомашины принадлежат к классу машин, хорошо уравновешенных статически и динамически, и действительный эксцентриситет их составляет не более 0,2 мм. Поэтому возмущающие нагрузки, вызывающие вибрации фундаментов, относительно невелики. Возмущающие нагрузки даже в самых неблагоприятных условиях не могут вызывать вибраций недопустимой амплитуды, так как масса фундамента по отношению к массе вращающихся частей машины велика.

При колебаниях высокой частоты демпфирующие силы оказывают значительное влияние. Для приближенной оценки этого влияния вычислим амплитуду колебаний фундамента в наиболее неблагоприятных условиях— в условиях резонанса.

Амплитуда вертикальных колебаний фундамента как твердого тела на упругом основании определяется по формуле , где m—масса фундамента и машины; n — коэффициент демпфирования колебаний, величину которого можно считать пропорциональной частоте колебаний, т. е. .

Максимальная величина вертикальной составляющей возмущающей силы равна , где r0 — эксцентриситет; т0 — величина вращающихся масс машины. Подставляя значения Рz и n в формулы для Аz. получим следующее выражение для амплитуды вертикальных колебаний фундамента в условиях резонанса: , где отношение вращающихся масс машины к суммарной массе фундамента и машины.

Приближенно для турбогенераторов = 0,05; значение коэффициента пропорциональности может быть принято равным 0,5. При этих значениях и имеем .

Эксцентриситет вращающихся масс r0 непосредственно определить нельзя, но косвенным путем (измерением вибрации машин и фундаментов) можно вычислить. Получающиеся при исследованиях величины значительно менее 0,2, поэтому 0,2 принята как предельная величина.

При r0 = 0,2 максимальная амплитуда Аz вертикальных колебаний фундамента при резонансе, т. е. при совпадении частоты колебаний машины и частоты колебаний фундамента, равна 0,01 мм.

Если = 0,1, то А = 0,02 мм. Такие амплитуды неопасны. Совпадение частот обычно не имеет места для машин, имеющих около 1000 оборотов в мин, так как частота колебаний фундамента много ниже. Поэтому действительные амплитуды колебаний фундамента гораздо меньше 0,02 мм. Допустимое давление на грунт высокочастотных машин принимается равным 0,8—1,0 допустимого давления от одной статической нагрузки. Площадь фундамента должна быть проверена на допустимую нагрузку на грунт и в случае необходимости расширена.

Если вращающая часть машины составляет 1/5 ее общего веса, то, сделав фундамент равным весу машины, получим — 0,1, а А = 0,02.

Отсюда видно, что высота фундамента, определенная по весу машин, будет невелика. Все предыдущее относится к турбогенераторам и мощным электронасосам в несколько тысяч киловатт. Более мелкие машины тем более не нуждаются в динамических расчетах фундаментов. Известны многочисленные случаи, когда мелиоративные центробежные насосы, прикрепленные к рамам из стальных балок, устанавливались непосредственно на грунт без всяких фундаментов и работали вполне исправно. Отсюда видно, насколько может быть облегчено устройство фундаментов под центробежные насосы.

Высота фундамента зависит от строительных условий. Если станция имеет пол на уровне поверхности земли, то фундамент должен быть углублен до прочного грунта: верхний растительный грунт, чернозем и пр. должны быть сняты. Глубина подошвы фундамента не зависит от глубины заложения стен здания, она может быть выше или ниже подошвы стен. Между фундаментами машин и стенами должны быть зазоры.

Двигатель и насос должны устанавливаться на общей плите во избежание изгиба вала. Фундаментные болты закладываются в приготовленные для них гнезда и заливают цементным раствором. Длина болтов — от 0,3 до 0,7м. Фундаменты делают из кирпича, бетона марки 90, железобетона; при слабых грунтах необходимо соответствующее укрепление основания. Если пол станции расположен значительно ниже уровня грунтовых вод, то его устраивают в виде сплошной железобетонной плиты, рассчитанной на давление воды снизу.

В таких случаях насосы ставятся прямо на несколько приподнятую плиту пола, в которую заделывают и фундаментные болты. При установке машин на перекрытиях необходима проверка на вибрацию. Для фундаментов под машины применяют кое-где асфальтовый бетон и кладку на асфальтовом вяжущем веществе. Для насоса и двигателя отливается одна фундаментная плита, прикрепляемая болтами к фундаменту.

Насос и двигатель в свою очередь прикрепляют к плите болтами при помощи лапок. Применяются также сварные или клепаные фундаментные рамы из швеллерной стали. Временно насосы и двигатель при ременной передаче могут быть установлены и на деревянных брусьях или срубах.

2. Фундаменты для поршневых машин

Поршневые машины с механизмом шатуна и кривошипа при числе цилиндров менее четырех являются неуравновешенными машинами и поэтому могут вызывать опасные вибрации. Фундаменты этих машин должны быть рассчитаны для определения амплитуды их колебаний. Величина допустимой амплитуды, по Баркану, при отсутствии резонанса соседних сооружений находится в пределах 0,15—0,20 мм. Фундаменты низкочастотных машин необходимо проектировать так, чтобы собственные частоты фундаментов находились значительно выше рабочих частот машин.

Высоту фундамента следует делать как можно меньшей. Частота колебаний фундамента выражается уравнением . Здесь m — масса фундамента и машины; F—площадь подошвы фундамента; Cz — коэффициент упругого равномерного сжатия грунта. Cz меняется от 3 кг/см3 для слабых грунтов до 5—10 кг\см для прочных глин, суглинков и гравелистых песков.

3. Соединительные муфты, шкивы

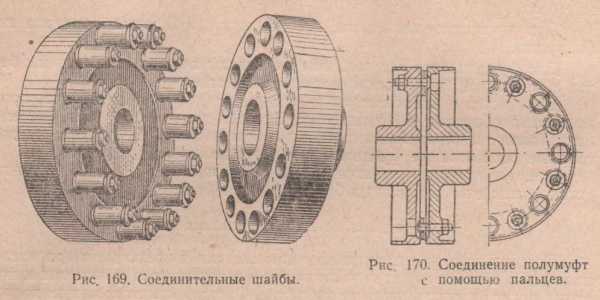

Удобнее всего соединять насос с электродвигателем или двигателем внутреннего сгорания посредством эластичной муфты. Благодаря этому соединению устраняются всякие потери в передаче и, кроме того, оно не требует ухода. Недостатком его является то, что насос и двигатель должны иметь одинаковое число оборотов. На рис. 169 показаны заклиненные на конце вала шпонкой соединительные шайбы, совершенно одинаковые по размерам для вала насоса и двигателя.

Эластичность соединения достигается тем, что болты, соединяющие шайбы, снабжены с одной стороны резиновыми втулками. Наличие резиновых втулок и придает эластичность соединению, допускающему исправную работу агрегата даже при небольшом отклонении осей валов вследствие износа подшипников. Эластичность соединения муфт достигается также применением эластичного соединения полумуфт с помощью пальцев (рис. 170).

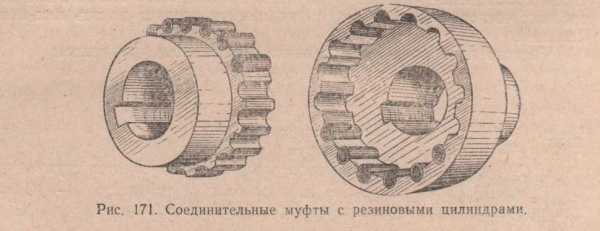

Реже встречаются муфты, показанные на рис. 171. Здесь одна муфта меньшего размера входит внутрь другой — большей, соединение производится маленькими резиновыми цилиндрами, которые входят в зубьеобразные выточки, проделанные на обеих муфтах.

Применяются также эластичные муфты со стальными лентами. Лента изгибается зигзагообразно и вставляется в канавки, проделанные на ободьях обеих муфт по всей окружности. Канавки шире ленты, чем и достигается эластичность передачи.

4. Ременная передача

Ременная передача от двигателей к насосу или компрессору применяется тогда, когда число оборотов двигателя и приводимых им в действие машин различно. Отношение между числами оборотов двигателя и насоса может меняться в пределах до 1:20. При применении натяжных роликов оно может быть повышено.

Обыкновенно нижний ремень является ведущим; он натянут, а верхний, ведомый, провисает и таким образом увеличивает угол охвата шкива ремнем. Напряжение кожаного ремня обычно не более 15 кг/см2 при ширине ремня больше 250 мм, а для меньших ремней — еще ниже. При нормальном натяжении ремня скольжение его составляет от 2 до 4%, что надо учитывать при расчете передачи. Внутренняя сторона кожи ремня дает лучшее сцепление, чем внешняя.

Сшивка ремней должна быть прочной и гибкой. Концы ремней равномерно срезаются машинным способом или ручным так, чтобы при сложении срезанных концов толщина была равной толщине целого ремня. Концы ремня сшивают кожаными ушивальниками или склеивают специальным клеем. Металлические скрепления концов ремней менее удовлетворительны. Ремень не должен набегать на шкив торцовым срезом.

Кроме кожаных ремней, применяют ремни из волокнистых материалов, хлопчатобумажные, волосяные (из верблюжьей шерсти), пеньковые. Волосяные ремни более упруги, чем хлопчатобумажные, а по крепости даже превосходят кожаные (10 — 30 кг/см2 —в зависимости от качества). Прорезиненные хлопчатобумажные ремни целесообразно применять в сырых помещениях.

Выпуклость шкива должна на 2% превышать его ширину и нужна главным образом для ведомого шкива. Ширину шкива принимают на 10—15% шире ремня. Потеря работы при ременной передаче составляет около 2% и может повышаться до 4% при худших условиях. Для определения ширины и толщины ремня служит следующая формула, в которой передаваемое ремнем усилие составит (в кг): .

Например, требуется передать 40 квт при скорости ремня 25 м/сек, тогда .

Допуская напряжение ремня 15 кг/см2, получим поперечное сечение, равное 10,85 см2. При толщине ремня 5 мм ширина его получится 218 мм, а при толщине 6 мм ширина составит 181 мм.

Скорость ремня , где п — число оборотов; D — диаметр шкива. Расстояние между центрами нормальное, равно D + d + 200 см, а укороченное — D + 100 см. При укороченном расстоянии требуется надбавка на ширину ремня в 15%. Допускаются и меньшие расстояния между центрами при соответствующем уширении ремня. При натяжных роликах расстояния сводятся к минимуму.

Кроме плоских ремней, применяются и клиновые ремни, допускающие очень короткие расстояния между осями. Ременные передачи применяются и для небольших мощностей и для мощностей в тысячи лошадиных сил.

nasosnaya-stantsiya.ru

Монтаж насосного агрегата на фундаменте

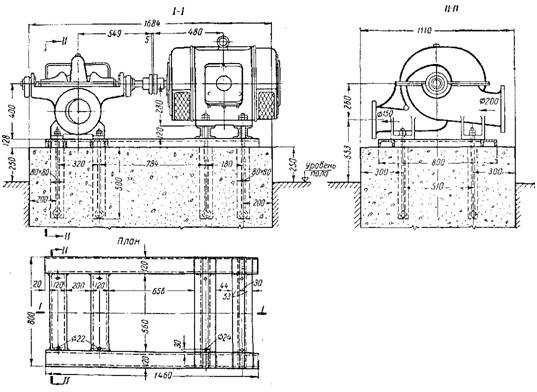

Насосные агрегаты, как правило, устанавливают на металлической сварной раме или плите. Фундаментная рама поставляется заводом или изготовляется по заводским чертежам на строительно-монтажной площадке.

Сварную раму изготовляют из продольных и поперечных швеллеров, на которых крепится насосный агрегат (рис. 110).

Рис. 110. Установка насоса 6НДв на

фундаментной плите (размеры в мм)

Перед установкой рамы на фундамент очищают колодцы анкерных болтов от грязи и остатков осыпавшегося бетона. Затем в бетоне вырубают незначительные углубления для установки клиньев и прокладок, при помощи которых агрегат устанавливается в требуемом положении.

Фундаментные рамы крепят к фундаменту анкерными или фундаментными болтами. Эти болты закладывают в колодцы, а затем после выверки горизонтального и вертикального положения фундаментной рамы заливают бетоном.

Длину болта обычно принимают 500-700 мм, диаметр- на 3-4 мм меньше диаметра отверстия рамы. Фундаментные болты могут поставляться заводом или изготовляться на месте.

При монтаже крупных насосных агрегатов анкерные болты закладывают в бетонную кладку при строительстве фундамента.

Чтобы обеспечить горизонтальное положение вала насоса, подкладки под фундаментную раму подкладывают так, чтобы опорные плоскости рамы под насос и электродвигатель были горизонтальными. До заливки анкерных болтов и фундаментной рамы бетоном опорные поверхности рамы, предназначенные для установки двигателя и насоса, выверяют при помощи уровня. Уровень устанавливают как в продольном, так и поперечном направлении рамы и, изменяя толщину прокладок, добиваются горизонтальности.

После выверки горизонтальности и высотного положения рамы при помощи нивелира на раму устанавливают двигатель и насос и центрируют их валы. Действуя при этом клиновыми подкладками, помещаемыми под фундаментную раму, добиваются горизонтальности валов.

Только после проверки горизонтальности и высотного положения агрегата предварительно затягивают анкерные болты и заливают бетоном. По истечении времени, необходимого для схватывания бетона (7-10 суток), окончательно затягивают фундаментные болты. Их затягивают равномерно до отказа, крест-накрест. После завершения монтажных работ производят контрольную проверку соосности агрегата.

Верхнюю часть фундамента следует зажелезнить цементным раствором с суриком и покрасить, чтобы предохранить фундамент от разрушения минеральными маслами.

hydrotechnics.ru