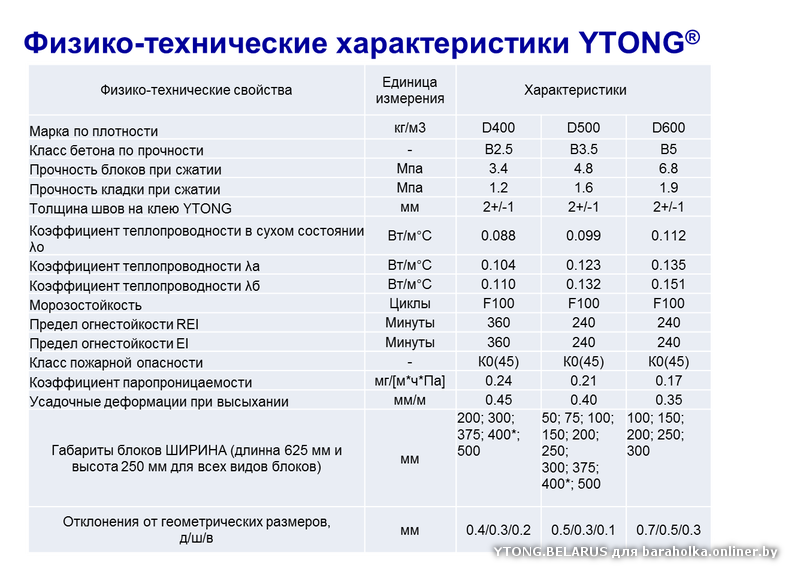

Технические характеристики газобетона YTONG

Газобетон – один из самых технологичных строительных материалов. Ведь в нём сочетаются свойства, которые редко можно встретить вместе у стенового материала, используемого для возведения частного дома. Что это за свойства?

Низкая теплопроводность. Газобетон одновременно конструкционный и теплоизоляционный материал. Блоки YTONG с маркой по плотности D300 (А++) и D400 настолько хорошо сберегают тепло, что из них можно строить однослойные (без дополнительного утепления) стены небольшой толщины, которые отвечают требованиям по теплозащите для средней полосы России.

Высокая морозостойкость. Независимо от плотности газобетонные блоки YTONG имеют марку по морозостойкости – F100, и это очень высокий показатель для каменного стенового материала.

Долговечность. Срок службы любого каменного материала напрямую зависит от его морозостойкости. Согласно современным нормам, каменный материал с маркой по морозостойкости всего F35 способен прослужить не менее 100 лет. Поэтому дом из блоков YTONG с маркой по морозостойкости F100 имеет все шансы радовать не одно поколение семьи.

Поэтому дом из блоков YTONG с маркой по морозостойкости F100 имеет все шансы радовать не одно поколение семьи.

Высокая прочность. У газобетона достаточная несущая способность, чтобы из него можно было строить малоэтажные дома. Так, из блоков YTONG с маркой по плотности D400 можно возводить несущие стены здания высотой 3 этажа, без несущего железобетонного каркаса. А из блоков с маркой по плотности D500 – высотой до 5 этажей, также без каркаса.

Экологическая безопасность. Газобетон – минеральный стройматериал, в его составе только натуральные и экологические чистые компоненты. У него нулевая эмиссия вредных веществ в процессе эксплуатации. Он не подвержен поражению плесени, не вызывает аллергических реакций у обитателей дома.

Радиационная безопасность. В отличие от некоторых других строительных материалов газобетон гарантированно не «фонит». Значение активности природных радионуклидов у блоков YTONG в несколько раз меньше, чем этого требуют нормативы.

Пожарная безопасность. Газобетон – негорючий материал (группа горючести НГ). Более того, из него можно выполнять противопожарные стены и перегородки. И он не выделяет опасных для здоровья человека веществ при прямом контакте с огнём.

Высокая огнестойкость. Во время пожара газобетонные конструкции долгое время сохраняют несущую способность и целостность: в течение 360 минут при условии стен из блоков YTONG с маркой по плотности D400 и толщиной не менее 200 мм. Высокая огнестойкость газобетонных стен значительно увеличивает шансы людей, находящихся в доме, на спасение во время пожара.

Кроме того, у газобетона есть ряд свойств, которые делают его материалом, очень удобным для выполнения строительных работ:

Изотропность. Физические свойства газобетона одинаковы во всех направлениях.

Однородность. Структура газобетона однородна.

Идеальная геометрия. Допустимые расхождения в линейных размерах между блоками YTONG минимальны. Так, для блоков D400 они таковы: по высоте ±0,35 мм, по длине ±0,5 мм, по ширине ±0,35 мм.

Так, для блоков D400 они таковы: по высоте ±0,35 мм, по длине ±0,5 мм, по ширине ±0,35 мм.

Благодаря этим свойствам газобетон быстро укладывается, ему не требуются специальные доборные элементы: их можно выполнять прямо на стройплощадке, распиливая блоки. Причём, распиливать материал очень легко – это можно делать даже ручным инструментом. И распиливать блоки можно с любой стороны, в любом направлении. Поскольку у газобетона очень точная геометрия, блоки укладывают на тонкошовный клей, сводя к минимуму промерзание стен через кладочный шов.

Газобетон удобен и в эксплуатации. При необходимости газобетонные стены снаружи можно не отделывать: они не теряют своих свойств под воздействием внешней среды. К тому же блоки без потери качества можно хранить под открытым небом, желательно только накрыть их тем или иным водостойким материалом (или просто не удалять с паллет заводскую термоусадочную плёнку) и выбрать место складирования, где исключено подтопление блоков, например, талой водой. Всё это меры по защите материала от переувлажнения.

Всё это меры по защите материала от переувлажнения.

Газобетонные блоки YTONG соответствуют европейским и российским стандартам и нормам. В частности, блоки YTONG A++ (D300), D400, D500 и D600 отвечают требованиям ГОСТ 31360-2007 «Изделия стеновые неармированные из ячеистого бетона автоклавного твердения», ГОСТ 31359-2007 «Бетоны ячеистые автоклавного твердения» и СТО 73045594-001-2008 «Газобетон автоклавного твердения и изделия стеновые неармированные из него». У продукции YTONG есть сертификат соответствия санитарно-эпидемиологическим и гигиеническим требованиям, сертификаты огнестойкости, протокол радиационного контроля, а также экологический сертификат Ecomaterial Absolute Plus и заключения о применении блоков YTONG в международной сертификации BREEAM и LEED.

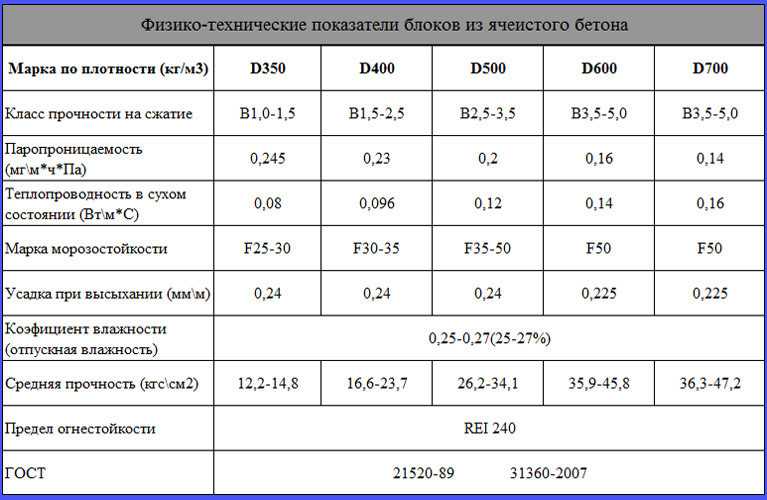

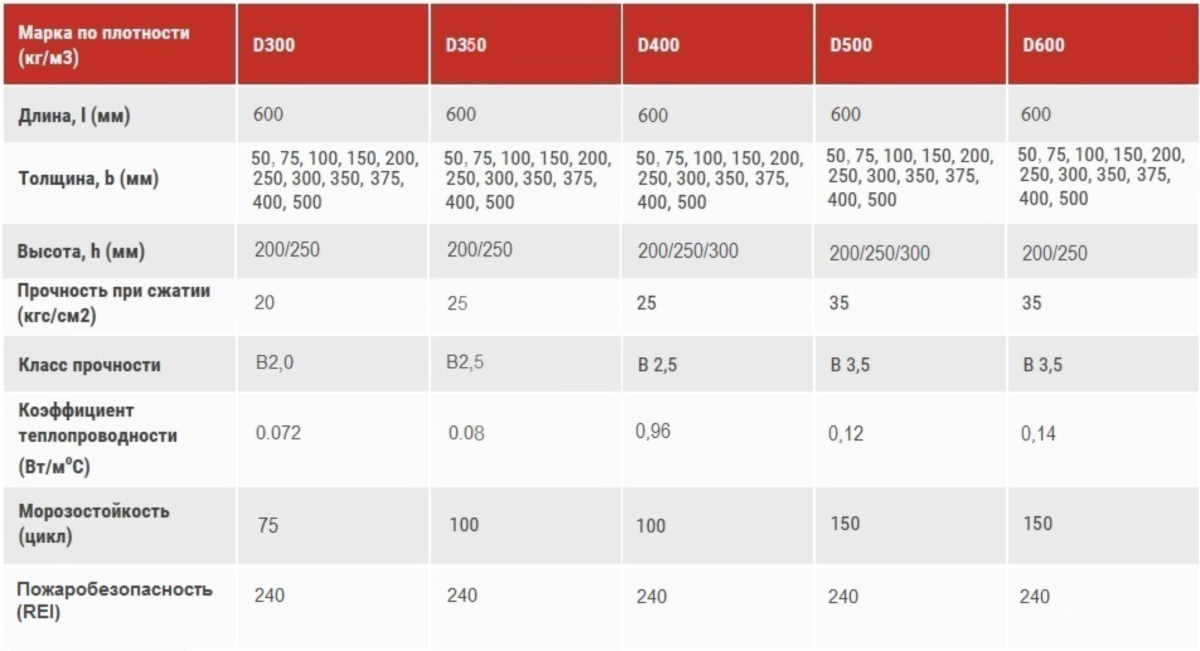

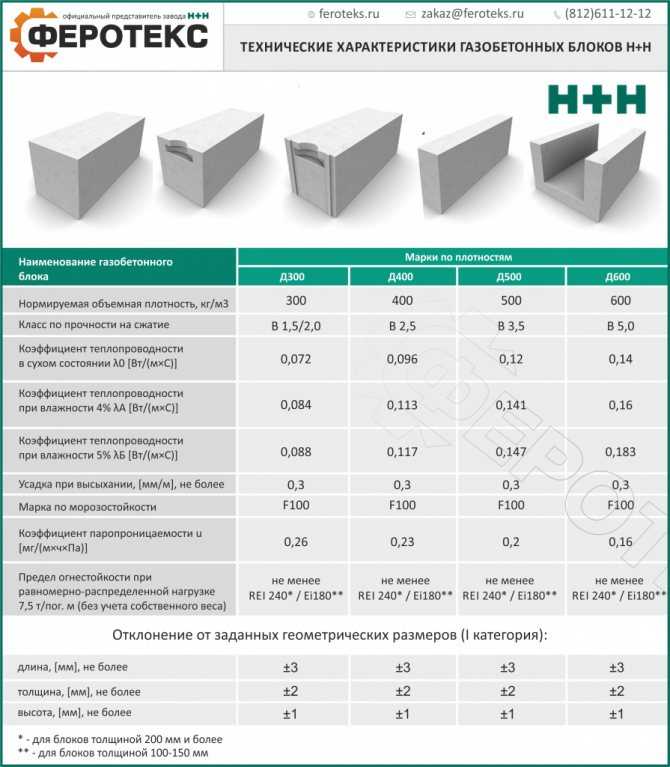

Технические характеристики газобетонных блоков

Самые востребованные газобетонные блоки имеют стандартную длину – 600 мм и стандартную высоту – 250 мм. Ширина их может составлять 100, 150, 200, 250, 300, 375 или 400 мм. Показатель морозостойкости в зависимости от марки материала варьируется в пределах F75 – F100. Плотность блоков составляет от 300 до 700 кг/м кв. Класс прочности: В1,5 – В5. При высыхании такой материал дает усадку до 0,5 мм/м.

Показатель морозостойкости в зависимости от марки материала варьируется в пределах F75 – F100. Плотность блоков составляет от 300 до 700 кг/м кв. Класс прочности: В1,5 – В5. При высыхании такой материал дает усадку до 0,5 мм/м.

Технология производства

Сырьевая смесь, необходимая для изготовления газоблоков состоит из песка, цемента, гипса, извести и воды. Для образования пены в смесь вводится немного алюминиевой пасты или порошка. Все ингредиенты тщательно измельчаются и смешиваются в шаровой машине, куда они поступают при помощи дозатора.

После смешивания сырьевую массу разливают в специальные формы. Далее, в результате химической реакции происходит выделение водорода и вспучивание массы. Смесь приобретает пористую структуру.

Вспененную массу оставляют ненадолго в форме, а потом отправляют на резку. Режется газобетонный массив тонкими струнами, в результате чего получаются блоки с идеально ровными гранями.

Затвердевает материал в автоклавной печи. Процесс обжига осуществляется при температуре 189 – 190 градусов и в условиях насыщенного пара. Процедура автоклавной обработки обеспечивает газобетону уникальные эксплуатационные характеристики.

Процесс обжига осуществляется при температуре 189 – 190 градусов и в условиях насыщенного пара. Процедура автоклавной обработки обеспечивает газобетону уникальные эксплуатационные характеристики.

Армирование газобетонных блоков

Технология армирования была заимствована отечественными строителями у иностранных коллег. Дело в том, что блоки, геометрия которых позволяет вести кладку на клеевом составе и получать минимальную толщину швов, появились в нашей стране в конце 90 годов прошлого столетия. В это время зарубежные специалисты уже освоили методику использования данного материала, и изложили ее суть в спецлитературе, которая и была использована нашими соотечественниками.

В первую очередь перенимался опыт компаний YTONG, HEBEL и SIPOREX. Нормы и технические регламенты этих производителей были разработаны с расчетом на то, чтобы полностью предотвратить вероятность появления усадочных и температурных трещин, которые могут возникать в растянутых участках кладки.

Немецкие специалисты рекомендуют применять армирование только над и под проемами. Но мастера финской фирмы SIPOREX убеждены, что армировать нужно всю кладку, с шагом 1 м по высоте. Отличие технологии армирования объясняется разницей климатических условий. Так, климат в Германии мягче, чем в Финляндии, поэтому и требования к усилению строительной конструкции менее строгие. Эксплуатационные условия российского климата больше соответствуют финским стандартам, согласно которым кладка армируется через каждый третий ряд.

Трещины и усадочные деформации

Стены из авоклавного газобетона могут несколько деформироваться. Этот процесс возникает по нескольким причинам – вследствие воздействия нагрузок, как результат влагообмена между материалом и окружающей средой, в виде карбонизационной усадки (из-за высокого содержания углекислого газа в воздухе).

Влагообмен приводит к деформированию в период высыхания, когда материал полностью отдает напитанную влагу. Однако этот вид изменения формы строительной конструкции минимален. Намного более заметной будет карбонизационная усадка (в 3 или 4 раза больше), которая возможна в тех случаях, когда стены на долгое время остаются без наружной облицовки.

Однако этот вид изменения формы строительной конструкции минимален. Намного более заметной будет карбонизационная усадка (в 3 или 4 раза больше), которая возможна в тех случаях, когда стены на долгое время остаются без наружной облицовки.

Стоит отметить, что отечественными нормативами регламентируется только защита от усадки при высыхании. Вариант деформации от воздействия углекислого газа в расчет не берется, так как в нашей стране стены прктически всегда покрываются отделочными материалами.

В документации ГОСТ предусматривается показатель усадки в 0,5 мм/м для легких бетонов с кварцевым песком в составе. Материалам, выполненным с применением других кремнеземистых компонентов, определены немного другие показатели усадки – 0,7 м/мм.

Материал не будет растрескиваться при высыхании в том случае, если показатель усадки будет меньше показателя предельной растяжимости материала.

В настоящее время российские производители активно занимаются разработкой газобетонных блоков, окрашенных в массе. Такой материал можно будет применять без наружной облицовки. С появлением цветных блоков нужно будет решать вопрос не только усадки при высыхании, но и усадки карбонизационной.

Зарубежные специалисты утверждают, что проявление усадочных трещин – это результат интенсивности высыхания наружного и внутреннего покрытия стен. Чтобы избежать растрескивания они рекомендуют построенный из газобетона дом не отделывать в течение первого года. За это время стены походят естественный процесс усадки, и принимаю окончательную форму.

Еще один ценный совет по защите газобетонного здания от растрескивания – при наружной и внутренней отделки следует применять паропроницаемые штукатурные смеси, а также дисперсионное армирование.

Качественное укрепляющее армирование кладки тоже повышает уровень защищенности строения от появления трещин на стенах.

Блоки AAC

— их 8 [Технические характеристики и преимущества]

Инженер Рамиз | 17 апреля 2020 г. | Материалы | Комментариев нет

СОДЕРЖАНИЕ

- 1 блоки AAC

- 1.1 Процесс производства блоков AAC:

- 1.2 Технические характеристики:

- 1.3 Преимущества блоков AAC:

- 1.4 Блоки AAC. , легкий автоклавный газобетон и представляет собой бетонный строительный материал, который используется для производства бетонных блоков кладки, таких как блоки и под действием тепла и давления, продукты AAC отверждаются и состоят из кварцевого песка, извести, воды, цемента, алюминиевой пудры и кальцинированного гипса.

Как для внутренних, так и для наружных строительных работ используются изделия из газобетона, а для защиты от непогоды изделия из газобетона могут быть покрыты гипсовой массой.

На объектах с использованием стандартных электроинструментов с фрезами из углеродистой стали материал AAC можно шлифовать, фрезеровать или резать по размеру, что обеспечивает простую и быструю установку блоков AAC. Как для внутреннего, так и для наружного строительства Они обладают высокой теплоизоляцией, а также газобетон хорошо подходит для зданий.

Высотные здания, построенные с использованием газобетона из-за его меньшей плотности и для конструктивных элементов, требуют меньше стали и бетона, а из-за точности размеров изделий из газобетона требуется меньше материала для штукатурки и из-за меньшего количества швов требуется раствор .

Благодаря своей стойкости к перегреву, огню и звуку газобетонные блоки являются уникальными и являются лучшим типом строительного материала, а газобетонные блоки обеспечивают максимальную обрабатываемость, долговечность и гибкость, а основными ингредиентами являются негашеная известь, цемент, гипс, песок и вода.

Процесс производства газобетонных блоков:Процесс производства этих блоков состоит из следующих этапов:

Подготовка сырья:С подготовки сырья начинается его производственный процесс, и в нем используются следующие сырьевые материалы, такие как;

Цемент;Для изготовления газобетонных блоков марки 53 обязателен портландцемент от производителя и до разброса качества по разным партиям цемента, поставки цемента заводами не рекомендуется.

Песок или летучая зола;

Для образования суспензии летучей золы летучая зола или песок смешиваются с водой, а затем с другими ингредиентами, такими как цемент, известковый порошок, гипс и алюминиевый порошок.

Порошок известнякового камня;На заводах газобетона известковая мука, необходимая для производства газобетона, получается путем дробления известняка до мелкого порошка.

Гипс;Гипс легко доступен на рынке.

Дозирование и смешивание:Следующим этапом производства газобетонных блоков является дозирование и смешивание, что означает качество конечного продукта и соотношение всех ингредиентов;

Зольная пыль или песок: известь: цемент: гипс 69: 30 : 8 : 3

Общее содержание сухого материала в алюминиевой смеси составляет около 0,08%.

Для производства газобетонных блоков используется дозаторно-смесительный узел для формирования правильной смеси.

Литье, подъем и отверждение: В контейнер закачивается летучая зола и перекачка прекращается, когда насыпается нужный вес. Точно так же все ингредиенты выливаются в отдельные контейнеры, после чего все ингредиенты высыпаются в смесительный барабан. С помощью дозатора он готов к заливке в формы, и если между загрузкой и выгрузкой ингредиентов есть промежуток, то процесс дозирования и смешивания осуществляется непрерывно.

В контейнер закачивается летучая зола и перекачка прекращается, когда насыпается нужный вес. Точно так же все ингредиенты выливаются в отдельные контейнеры, после чего все ингредиенты высыпаются в смесительный барабан. С помощью дозатора он готов к заливке в формы, и если между загрузкой и выгрузкой ингредиентов есть промежуток, то процесс дозирования и смешивания осуществляется непрерывно.Разливается в формы после того, как смесь сырья готова, и в зависимости от установленной мощности формы могут быть различных размеров. Чтобы зеленый кекс не прилипал к формам, формы перед отливкой смазывают тонким слоем масла. Алюминий реагирует с гидроксидом кальция и водой и выделяет газообразный водород, в то время как суспензия перемешивается и разливается в смазанные маслом формы. Зеленый кек оседает и затвердевает, когда процесс подъема завершен, а причина легкости заключается в том, что размер пузырьков составляет около 2-5 мм.

Извлечение из формы и резка:

Он готов к извлечению из формы и резке в соответствии с требованиями, как только сырой кек достигнет прочности на резку, и для операции извлечения из формы его поднимают краном. Процессы извлечения из формы и резки сильно различаются в зависимости от поставщика технологий.

Технические характеристики:Имущество Блок ААС Блок Размер 600 х 200 х (75-300) мм Допуск размера ± 1,5 мм Прочность на сжатие 3 – 4,5 Н/мм 2 Нормальная плотность в сухом состоянии 550 – 650 кг/м 3 Индекс звукоизоляции 45 для стенки толщиной 200 мм Дб Огнестойкость от 2 до 6 в зависимости от толщины часов Теплопроводность Вт/м-к Усадка при высыхании 0,04% Размер блока %

Преимущества блоков AAC:Существуют следующие преимущества блоков AAC, такие как;

- Снижает нагрузку на отопление и охлаждение здания, повышает тепловую эффективность.

- В блоках AAC Construction, Workability обеспечивает точную резку, что сводит к минимуму образование твердых отходов.

- Эффективность использования ресурсов на всех этапах цикла снижает воздействие на окружающую среду.

- Сопротивление огню.

- Блоки газобетона звуконепроницаемы благодаря своей пористой структуре.

- Благодаря меньшему весу газобетонные блоки устойчивы к землетрясениям.

- Эти блоки помогают в быстрых строительных работах.

- Предлагая дополнительный срок службы, газобетонные блоки долговечны по своей природе.

- Легкий вес газобетонных блоков при транспортировке экономит деньги и энергию.

- В автоклавном бетоне отсутствуют ядовитые газы и другие отравляющие вещества.

Существуют следующие недостатки блоков AAC, такие как;

- Трещины в стенах.

- Для несущих стен, не идеально подходит.

- Вы должны сверлить для любой работы в газобетонных блоках, вы не можете использовать гвозди.

- Затраты на производство блоков AAC выше.

- Из-за своей гладкой поверхности штукатурка иногда плохо держится.

- Требует ухода во время производства.

- Через раствор и воду происходит выцветание.

- Требуются квалифицированные рабочие.

- Проекты, расположенные далеко от производственных мощностей, будут страдать от более высокой начальной стоимости из-за большого расстояния.

Поделитесь этой информацией со своими друзьями и поделитесь любовью

сообщить об этом объявлении

ААС | Технические характеристики блока AAC

AAC | Технические характеристики газобетонных блоков — Eco Green- Технические характеристики

- Сравнение кирпича и газобетона

Недвижимость Единицы Блок ААС Глиняный кирпич Размер мм 600 х 200 х (от 75 до 300), 230 х 75 х 115 Допуск размера мм ± 1,5 ± от 05 до 15 Прочность на сжатие Н/мм 2 3 – 4,5 (ИС 2185 часть 3) от 2,5 до 3,5 Нормальная плотность в сухом состоянии кг/м 3 550 – 650 1800 Индекс звукоизоляции Дб 45 для стенки толщиной 200 мм 50 для стенки толщиной 230 мм Огнестойкость часов.

от 2 до 6 (в зависимости от толщины) 2 Теплопроводность «К» Вт/м-к 0,16 – 0,18 0,81 Усадка при высыхании % 0,04% (размер блока) Параметр Блок ААС Глиняные кирпичи Структурная стоимость Экономия стали до 15% Нет сохранения Цементный раствор для штукатурки и кладки Требуется меньше из-за плоских, ровных поверхностей и меньшего количества соединений Требуется больше из-за неровной поверхности и большего количества соединений.

Поломка Менее 5% В среднем от 10 до 12 % Строительная скорость Быстрая конструкция благодаря большому размеру, легкому весу и простоте резки любого размера и формы Сравнительно медленный Качество Однородный и последовательный Обычно варьируется Фитинги и штуцеры Возможны все виды подгонки и резьбы Возможны все виды подгонки и резьбы Ковровое покрытие Больше из-за меньшей толщины стенового материала Сравнительно низкая Наличие В любое время Нехватка в сезон дождей Энергосбережение Прибл.

- Снижает нагрузку на отопление и охлаждение здания, повышает тепловую эффективность.

В контейнер закачивается летучая зола и перекачка прекращается, когда насыпается нужный вес. Точно так же все ингредиенты выливаются в отдельные контейнеры, после чего все ингредиенты высыпаются в смесительный барабан. С помощью дозатора он готов к заливке в формы, и если между загрузкой и выгрузкой ингредиентов есть промежуток, то процесс дозирования и смешивания осуществляется непрерывно.

В контейнер закачивается летучая зола и перекачка прекращается, когда насыпается нужный вес. Точно так же все ингредиенты выливаются в отдельные контейнеры, после чего все ингредиенты высыпаются в смесительный барабан. С помощью дозатора он готов к заливке в формы, и если между загрузкой и выгрузкой ингредиентов есть промежуток, то процесс дозирования и смешивания осуществляется непрерывно.