«Какие отличия газосиликатных блоков от пеноблоков?» – Яндекс.Кью

Несмотря на то, что пеноблоки и газосиликат очень близкие по своей структуре материалы, они обладают целым спектром отличий:

1) Газосиликатные блоки на порядок лучше противостоят открытому пламени.

2) Обрабатывать гораздо проще пенобетон, хотя и газосиликат можно распиливать обычной ножовкой по дереву.

3) У газосиликатных блоков несколько лучше теплоизоляция.

4) Учитывая, что пенобетон заливается сразу в отдельные опалубки, а газосиликат одним блоком, с последующей резкой, последний обладает лучшими геометрическими формами.

5) Пенобетон можно производить самостоятельно, а газосиликат нет.

6) По цене, сфере применения и простоте в работе эти материалы не отличаются. Также они очень близки по показателям в области устойчивости к поглощению влаги и возможности использования в различных климатических условиях.

7) Отличие по внешнему виду этих материалов также, видно невооруженным взглядом. Газосиликатные блоки на порядок ровнее, как по всей площади, так и по краям. Газосиликат обладает однородным светлым тоном, а пенобетон может быть с небольшими разводами грязно серого цвета.

8) По структуре. У газосиликата, как и у пенобетона, она ячеистая, но закрытого типа, что позволяет существенно снизить влагопоглощение.

9) По прочности Газосиликат в несколько раз превосходит пенобетон, это обуславливается технологии его изготовления, в процессе которой он закаляется в автоклавах. Прочность отдельно взятых элементов обеспечивает и надежность всей конструкции в целом.

Риск того, что постройка пойдет трещинами уменьшается в несколько раз при использование газосиликата. Однако, пеноблоки и газосиликатные блоки рекомендуют использовать при строительстве в связке с плиточным фундаментом, который сам по себе способен компенсировать перекосы при усадке дома и не позволить ему деформироваться. 10) Пытаясь определить, чем отличается пеноблок от газосиликатного блока в плане экологичности, с уверенностью можно сказать что ничем. Оба этих материала абсолютно безвредны и не выделяют вредных примесей даже под воздействием открытого пламени. Причина этого кроется в их составе, который на 90% состоит из природных, а значит и экологически чистых материалов. Процент химических добавок настолько мал, что его просто не принимают во внимание.

Оба этих материала абсолютно безвредны и не выделяют вредных примесей даже под воздействием открытого пламени. Причина этого кроется в их составе, который на 90% состоит из природных, а значит и экологически чистых материалов. Процент химических добавок настолько мал, что его просто не принимают во внимание.

11) Необходимость укрепления конструкции. Опять же этот отличительный параметр опирается на разную плотность и прочность пенобетона и газосиликата. Пенобетон менее прочный материал и стены из него рекомендовано армировать каждые 3-4 уровня из блоков. Газосиликат не требует армирования, исключения составляют только оконные и дверные проемы, армирование которых обусловлено монтажом оконных рам и дверных конструкций, а также нарушением целостности кладки

Пенобетонные и газосиликатные блоки: сходство и отличия

Строительный рынок предлагает альтернативные по отношению к строительной керамике и древесине материалы, в перечень которых входят легкие, поризованные и закрытоячеистые бетоны, используемые в современных строительных и ремонтных технологиях. При внешней схожести, они характеризуются отличиями, определяющими их применение в зависимости от условий поставленных задач.

Оба материала несложно определить по цвету. Пеноблок, для которого в качестве вяжущего компонента выбран цемент, имеет характерный серый цвет. Газосиликатные блоки, в составе которых находится известь — белые.Газосиликаты характеризуются незначительным, но постоянным радиационным фоном: это связано с применением извести, которая производится высокотемпературным обжигом горных пород.

Три важных факта о производстве пеноблоков

- Пеноблок производится перемешиванием стандартного бетонного раствора, в состав которого вводится пенообразователь. Закрытоячеистая структура твердеет на протяжении четырех недель, после чего становится пригодной для выполнения строительных работ.

- Материал производится в виде точных по размерам и геометрии блоков панелей, готовых для установки архитектурных элементов.

Мобильность производственного оборудования позволяет производить пенобетон непосредственно на строительном участке, что экономически оправдано в опалубочно-монолитном строительстве.

Мобильность производственного оборудования позволяет производить пенобетон непосредственно на строительном участке, что экономически оправдано в опалубочно-монолитном строительстве. - Проектировщиками высоко ценится низкая теплопроводность пенобетонных конструкций, небольшой вес, позволяющий снизить нагрузки на основания, соответствие экологическим и пожарным стандартам. Материал проходит стадию усадки в процессе твердения, что дает возможность завершить цикл строительных работ в сжатые сроки.

Для создания конструкций, эксплуатируемых в сложных условиях, разработаны армированные полимерным волокном пенобетоны, в состав которых вводится от 0,5 до 2% полипропиленовых волокон. Армирующие присадки повышают стойкость материала к локальным механическим нагрузкам, вибрации, позволяют проектировать сооружения повышенной этажности.

Газосиликатный блок и особенности его производства

Газосиликатный блок производится на стационарном оборудовании. В его составе — цемент, известь, кварцевый песок и вода. Пористая структура материала появляется только после автоклавной обработки, в процессе которой материал твердеет до заданного уровня. Энергоемкая технология определяет повышенную стоимость силикатных материалов. Не подвергающийся автоклавному прогреву пенобетон твердеет значительно дольше, но по прочности силикатобетону не уступает.

В отличие от закрытоячеистого пенобетона, структура силикатных материалов открытая, что определяет необходимость обустройства надежной гидроизоляции. Гигроскопичная структура силикатного бетона способствует удержанию большого количества воды и образованию плесневых и грибковых колоний.

- Оба материала в равной степени пригодны для малоэтажного строительства, заполнения каркасных конструкций, возведения легких и шумопоглощающих внутренних стен.

- Газосиликатные материалы могут быть эффективными при эксплуатации в условиях нормальной и пониженной влажности.

- Пенобетон менее чувствителен к продолжительному воздействию сырости, но также нуждается в паропроницаемом декоративно-защитном покрытии. В противном случае микроклимат в жилых помещениях может стать менее комфортным.

Для многих застройщиков большое значение имеет экономичность материала и технологий его применения. В данном случае более дешевый пенобетон находится в выигрышном положении.

Сравнение пенобетона и газобетона (газосиликата)

Сравнение пенобетона и газобетона (газосиликата)

При этом надо учитывать, что газосиликат имеет максимальную прочность на момент изготовления, и далее происходит постепенное снижение этого показателя. В бетонах набор прочности продолжается десятилетиями. То есть на момент производства бетонные или пенобетонные изделия имеют свою минимальную прочность, которая в дальнейшем будет только увеличиваться.

Пенобетону, в отличие от газобетона (газосиликата), присуща закрытая структура пористости, то есть пузырьки воздуха внутри материала изолированы друг от друга. В газобетоне (газосиликате) пузырьки воздуха сообщаются между собой, поэтому при одинаковой плотности пенобетон плавает в воде, а газобетон (газосиликат) тонет. Таким образом, за счет отсутствия водопоглощения пенобетон обладает более высокими теплозащитными и морозостойкими характеристиками. Благодаря этим свойствам пенобетон может использоваться в местах повышенной влажности и на стыках «холод-тепло», где образуется «точка росы» — выпадение конденсата. Применение газобетона (газосиликата) в таких местах недопустимо или требует применения специальных строительных технологий и качественного выполнения подобных работ, что приводит к удорожанию строительства.

Пенобетон – экологически чистый материал, и в этом его еще одно, весьма весомое преимущество перед газобетоном (газосиликатом). Основной материал, используемый для изготовления газобетона (газосиликата) – негашеная известь (химически активное агрессивное вещество), которое, вступая в химическую реакцию с алюминиевой пудрой, выделяет газ, образующий, в свою очередь, газовые (воздушные) пузырьки структуры газобетона (газосиликата). В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

В идеале, при строгом соблюдении технологии, вся негашеная известь должна вступить в химическую реакцию и прореагировать (погаситься). В производстве этого достичь практически не невозможно, и в газобетоне (газосиликате) всегда присутствует не прореагировавшая известь. Последствия этого наиболее наглядно можно увидеть в некачественном кирпиче, при производстве которого так же используется известь. На поверхности такого кирпича невооруженным глазом, видны мелкие сколы и выщерблины с мелкими белыми точками в середине, причиной которых является именно известь. Под действием влаги она гасится и, выделяя тепло и увеличиваясь в размерах, разрушает кирпич (строительный материал). Подобные процессы происходят и внутри материала. В пенобетоне, из за отсутствия негашеной извести, это невозможно в принципе.

Возврат к списку

Внимание! При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

Чем отличается газоблок от пеноблока?

Эти два строительных материала относятся к ячеистым бетонам, основные отличия заключаются в особенностях технологического процесса, нюансах состава и небольших различиях в эксплуатационных свойствах.

Внешний вид

Газобетон (так же его называют газосиликатом) — белые блоки с шероховатой поверхностью.

Пенобетон — серые блоки с гладкой поверхностью.

Структура

Газобетон Bonolit D500 (слева) имеет пористую структуру с небольшими порами, это приводит к повышенной влаго- и паропроницаемости и требует продуманной наружной отделки. По теплоизоляционным свойствам занимает первое место среди стеновых материалов.

Пенобетон (справа) имеет закрытую пористую структуру, поэтому является влагонепроницаемым и при этом имеет прекрасные звукоизоляционные свойства.

Состав

Базовый состав двух этих материалов един – это вода, мелкодисперсный песок и цемент высокого качества, собственно это и есть состав пенобетона, а вот в состав газобетона дополнительно добавлена пудра алюминия, известь и различные присадки для улучшения качественных характеристик.

Производственный процесс

Производство газобетона состоит из череды последовательных этапов. Сначала основные сырьевые компоненты тщательно перемешивают в производственном миксере. Затем к базовому составу добавляют пудру алюминия и воду, при этом происходит бурная реакция с образованием углекислого газа. Далее материал застывает и нарезается на блоки определенного размера и отправляется в автоклав на насколько часов. Готовые блоки тщательно упаковывают, чтобы не допускать попадание влаги.

Производство пенобетона проще, но более продолжительно по времени. Сначала ингредиенты перемешивают, затем прибавляют пену, готовый раствор загружают в формы и дают отстояться в течение 4-5 часов. Для окончательно высыхания и затвердения готовые блоки из пенобетона должны храниться в течение еще 2-3 недель, после этого они готовы к употреблению.

Если у вас остались вопросы или вы хотите наглядно убедиться в качестве данных материалов, увидеть их различия, приглашаем посетить нашу выставку в городе Коломна, где представлен огромный ассортимент товаров, и можно получить высококвалифицированную консультацию наших специалистов.

В чем разница между кирпичом и газосиликатными блоками?

В первую очередь кирпич от блока отличается сырьем, из которого они изготавливаются. Во вторую разновидностью и свойствами, которыми они обладают.

Для строительства используется керамический кирпич, изготовленный из натурального материала и силикатный, изготовленный из натуральных и искусственных материалов, от чего и отличаются их свойства. Керамический кирпич изготавливается из глины, которую потом поддают обжигу. Именно от применяемой технологии и зависят свойства и качества кирпича – это прочность, теплопроводимость и устойчивость к климатическим условиям. «Глиняный» кирпич является натуральным и экологически чистым строительным материалом, он практически не впитывает влагу, не поддается деформации и имеет высокую плотность, позволяющую выдерживать большие нагрузки.

Газосиликатный блок – это искусственный материал, изготовленный из песка, извести, цемента, алюминиевой пудры и воды. Смесь смешивают для образовании реакции, в последствии которой образуются поры. После застывания ее режут на блоки и отправляют в автоклав под давление. Благодаря такой технологии блоки имеют идеальную геометрическую форму, высокую теплоизоляцию, прочность, пожароустойчивость. Но газосиликат подвержен влиянию влаги, так как хорошо её впитывает, и строительство выше трех этажей запрещено.

Подведем итоги:

Достоинствами кирпича являются его натуральность, прочность, надежность, устойчивость ко всему окружающему и он выдерживает любые нагрузки. Также срок эксплуатации кирпича исчисляется сотнями лет. Но, минусами – большое количество расходного материала при строительстве, он тяжелый по сравнению с другими материалами и стоимость кирпича выше. Газосиликатный блок — имеет идеальную форму, большой размер и легкость, по сравнению с кирпичом. Морозостойкость, теплопроводимость и минимальное использование клеящего раствора по сравнению с кирпичом. А также количество блоков при строительстве нужно меньше и его стоимость дешевле, что позволяет сэкономить на строительстве. Но, несущая способность у газосиликатного блока меньше чем у кирпича, поэтому строить высокие дома нельзя.

Пенобетонные и газосиликатные блоки – в чем разница? Строительная компания СК Мастер

Сегодня в постройке загородных резиденций все чаще применяются пенобетонные и газосиликатные блоки. Нередко данные материалы встречаются под одним общим названием – пеноблоки. Большая популярность такого строительного материала объясняется тем, что строения из пеноблоков теплые и недорогие.

Строительство домов с применением пеноблоков имеет ряд существенных особенностей, которые обусловлены уникальными свойствами данного материала. Таким образом, при составлении проекта здания, необходимо принять во внимание специфику пенобетонных и газосиликатных блоков. Здания, проект которых изначально подразумевал использование в качестве строительного материала кирпич, могут быть выполнены из пеноблоков, в случае корректной технической доработки.

Существуют некоторые отличия между пенобетоном и газосиликатом. Прежде всего, это способ производства. Так, для наполнения бетона пузырьками, существует два основных метода. Первый, это вспенивание, а второй, гашение химическим способом, в процессе которого образуется углекислый газ. В результате вспенивания получается пенобетон, а посредством гашения производится газосиликат или, иначе, газобетон.

Пенобетон отличается менее однородной структурой в сравнении с газосиликатом. Однако, процесс его изготовления значительно проще, а потому и стоимость ниже. Газосиликат, в свою очередь обладает повышенной стабильностью объемной плотности, а также особой структурой с большим количеством пор, что позволяет добиться высокого теплоудержания, при такой же несущей способности конструкции, как у пенобетона. Так, в процессе постройки зданий из пенобетона, необходимо задействовать блоки с излишком прочности и плотности. Определить эти показатели можно посредством марки пенобетона. При возведении зданий из газосиликатных блоков, допускается использовать материал с меньшей плотностью, чем у пенобетона. Так, специалисты рекомендуют при возведении двухэтажных построек задействовать газосиликат с маркой имеющей показатель от D400, в то время как пенобетон должен иметь марку в диапазоне D500-D600.

Еще одна характерная особенность газосиликатных блоков заключается в том, что их вырезают на особых станках. Благодаря этому, они имеют выверенные геометрические формы и размеры, в отличие от формованных блоков из пенобетона. Данное свойство позволяет укладывать газосиликат не на цемент, а на строительный клей. Такой метод укладки способен существенно понизить толщину укладочных швов, что значительно сокращает теплопотерю через стены строения. По этой причине, дом из газосиликата получится гораздо более теплым, нежели дом из пенобетонных блоков.

Данное свойство позволяет укладывать газосиликат не на цемент, а на строительный клей. Такой метод укладки способен существенно понизить толщину укладочных швов, что значительно сокращает теплопотерю через стены строения. По этой причине, дом из газосиликата получится гораздо более теплым, нежели дом из пенобетонных блоков.

Тем не менее, пенобетон имеет ряд преимуществ. Так, пузырьки воздуха в пентобетонных блоках изолированы друг от друга, в то время как в газосиликате они сообщены между собой. По этой причине, несмотря на одинаковую плотность данных материалов, пенобетон держится на поверхности воды, в то время как газосиликатные блоки впитывают влагу подобно губке. Это делает нежелательным использование газосиликата в условиях высокой влажности, особенно при строительстве цоколей и подвалов. Соответственно теплопроводность газосиликата также зависит от влажности воздуха.

Показатель паропроницаемости у пенобетона несколько ниже, чем у газосиликата. Однако, у данных материалов паропроницаемость значительно выше в сравнении с кирпичом или монолитным бетоном.

Производство блоков из пенобетона происходит на простом и недорогом оборудовании компактных габаритов. Существует огромное количество производителей этого строительного материала, между которыми нет существенных отличий.

Производство газосиликатных блоков осуществляется на больших заводах, с применением особой автоклавной методике. Газосиликатные блоки российского производства имеют прекрасный показатель геометрической точности, повышенной маркой по прочности и отличаются стабильностью прочих параметров. Ассортимент газосиликатных изделий, представленных в настоящее время на рынке строительных материалов очень широк, и включает в себя стеновые блоки, армированные перемычки для дверей и окон, плиты перекрытий, а также детали сборно-монолитных перекрытий.

в чем разница между ними, какой лучше для строительства

На чтение 7 мин. Просмотров 125 Опубликовано Обновлено

Облегченные пористые блоки используют для возведения несущих и ограждающих вертикальных конструкций. Пеноблок или газосиликат относятся к группе ячеистых бетонов, их характеристики во многом похожи. Отличаются изделия методом производства и составом сырья, чем объясняются некоторые различия в технических и эксплуатационных показателях.

Характеристика пористых бетонов

Продукцию выпускают на основе природных компонентов, берут измельченный кварцевый или другой песок с похожими характеристиками. Второй вариант сырья предполагает использование промышленных отходов. Например, употребляют золу после гидроудаления и работы ТЭС, вторичные компоненты при обогащении разных видов руды, остатки от ферросплавного производства и другие.

Разница газосиликатных и пенобетонных блоков в цели применения. Выпускают продукцию следующих марок:

- конструкционные — D1000, D1100, D1200;

- теплоизоляционные — D300, D350, D400, D500;

- конструкционно-теплоизоляционные — D500, D600, D800, D900.

Производят ячеистые материалы автоклавным и неавтоклавным способом. В первом случае вспученная масса твердеет под давлением в высокотемпературном режиме, а второй метод предполагает схватывание в естественных условиях.

Различие силикатного газобетона и пенобетона в применяемом вяжущем веществе. В разных случаях используют известковые компоненты, цемент, портландцемент, шлак, золу, смешанные варианты.

Несущие стены дома

100%

Утепление стен/перегородки

0%

Строительство гаража/хозпостроек

0%

Проголосовало: 1

Производство силикатных газоблоков

Газосиликат в основе содержит известковую смесь, сильнощелочной цемент, мелкодисперсный песок, воду. Газосиликатный блок отличается от пеноблока методом формирования пор. Берут парообразующие и газообразующие добавки, часто используют алюминиевую суспензию и пасту. Ранее употребляли пудру, но при замешивании в таком виде компонент сильно пылил.

Газосиликатный блок отличается от пеноблока методом формирования пор. Берут парообразующие и газообразующие добавки, часто используют алюминиевую суспензию и пасту. Ранее употребляли пудру, но при замешивании в таком виде компонент сильно пылил.

Процесс производства включает этапы:

- смешанные ингредиенты в сухом виде разводят водой, полученный раствор разливают по формам;

- вводят газообразующий компонент, в результате реакции выделяется водород, который увеличивает объем смеси;

- схватившуюся массу вынимают из опалубки, формируют заготовки изделий;

- продукцию обрабатывают водяным паром, сушат в электросушилках.

В процессе производства в раствор добавляют модификаторы для увеличения прочности на сжатие, изгиб, уменьшения степени впитывания влаги, повышения морозостойкости.

Изготовление пенобетона

Материал производят методом сухой минерализации, классическим способом, и приемом баротехнологии. Первый вид изготовления означает смешивание сырьевых компонентов в сухом виде, добавление низкократной пены, которую подают генератором. Масса получается в виде стабильной пенной массы с небольшим объемом свободной влаги. Минерализацию используют при непрерывном производстве, в результате получают блоки с гладкой и ровной поверхностью.

Надежный и отработанный классический способ предполагает:

- приготовление цементно-песчаного теста в смесителях улучшенного действия;

- добавление пенообразователя (органики) для получения пенообразной консистенции;

- твердение в автоклаве при высоких температурах.

Баротехнология заключается в применении напора уже на этапе смешивания компонентов. Вначале в смеситель подают воду с образователем пены, затем вводят остальные составляющие, потом внутри повышают давление. В формы массу транспортируют под напором, пенообразователи применяют синтетические. Для такого производственного способа требуется бароустановки.

В формы массу транспортируют под напором, пенообразователи применяют синтетические. Для такого производственного способа требуется бароустановки.

Выбор для строительства дома

Силикатный пористый бетон применяют в каркасном строительстве для заполнения промежутков между стойками и перекладинами. Для многоэтажных строений такой метод подходит, если ставят дополнительные пояса жесткости. В свободном виде без остова блоки и газосиликата берут для возведения стен высотой не больше трех этажей.

Газобетонные камни применяют при строительстве:

- частных жилых домов, хозяйственных построек, дач, коттеджей;

- промышленных помещений, цехов;

- коммерческих объектов, ларьков, магазинов, павильонов.

Пенобетон применяют для возведения несущих стен, заполнения пролетов в каркасных домах. Из их делают внутренние перегородки и наружные конструкции.

Пеноблоки используют при строительстве:

- классических жилых строений;

- при монолитном методе возведения;

- для изоляции от холода фундаментов, стен, полов и кровель.

Валера

Голос строительного гуру

Задать вопрос

Газосиликат лучше или пенобетон, зависит от цели строительства. Например, газобетон легче режется, обрабатывается, из него успешно возводят сложные конструкции стен. Пеноблоки более подходят для утепления конструкций, т. к. не впитывают воду.

Сравнение характеристик газобетна и пенобетона

В первом материале поры образуются постоянно поднимающимися к поверхности пузырьками газа, поэтому ячейки получаются связанными между собой, и газосиликат впитывает воду во влажной среде. В структуре пеноблоков присутствуют закрытые изолированные пузырьки, поэтому изделия не способны втягивать влагу.

Различия и сходства по другим характеристикам:

- звукоизоляция лучше у пенобетонных блоков;

- сильнее защищает от холода газосиликат, но при условии тщательной гидроизоляции, т.

к. насыщение влагой сводит на нет любые защитные свойства;

к. насыщение влагой сводит на нет любые защитные свойства; - оба материала отлично противостоят воспламенению, т. к. в качестве сырья применяют несгораемые компоненты;

- паропроницаемость лучше у газобетона, а пеноблоки плохо «дышат».

Основная разница между газосиликатным и пеноблоком в структуре внутренних ячеек, отсюда и несовпадение качеств. Характеристики зависят от марки, плотности.

Отличие по прочности

Крепость газосиликатных изделий выше, чем пенобетонных аналогов. Если взять равноценные по обозначению марки (по плотности), газиликатые камни будут выдерживать более сильную нагрузку. Они держат начальную форму, не трескаются при транспортировке и разгрузке.

Плотность пеноблоков кустарного производства может быть неодинаковой в разных частях изделия. Газоблоки отличаются однородной структурой во всех областях, т. к. самостоятельно их не изготавливают.

Особенности выбора в зависимости от условий эксплуатации:

- если нужна дополнительна обработка стен, сложные архитектурные конструкции, гладкие поверхности, берут газобетон;

- для утепления и внутренних стен используют пенобетонные камни, их применяют для кладки цоколя, изоляции фундаментов, т. к. изделия не проводят влагу.

Газобетон легче резать, сверлить инструментами без твердосплавных наконечников. В нем лучше держатся дюбели, гвозди. Пористые материалы имеют меньшую радиоактивность — в их составе нет слюды, гранитного щебня с естественной радиацией.

Особенность кладки

Армирование газосиликатаОтличие пенобетона от газосиликата в том, что первый материал можно класть в любую погоду, например, в снег, дождь. Газоблоки ставят в конструкцию только после полного высушивания, их нельзя устанавливать в туман, монтировать в конструкциях на берегу пресных водоемов, морей. После кладки газобетонных камней делают изоляционную пленку от влаги, при этом требуется организация вентилируемого промежутка для удаления конденсата.

Различия в армировании:

- металлические стержни прокладывают после первого ряда в кладке их газоблоков, следующее армирование выполняют через каждые 4 ряда;

- железную проволоку, арматуру ставят в кладке из пенобетона после первого яруса, последующие применяют через 2 – 3 ряда.

По периметру стен из обоих материалов делают армированный железобетонный пояс, чтобы на него опирать плиты перекрытия или несущие балки, фермы. Для кладки газоблоков и пеноблоков используют цементно-песчаный раствор или специальный клей. Первый ряд всегда ставят на растворе.

Правила выбора при покупке

Нужно выбирать блоки с четкими размерами, без сколов, однородного цветаМарку и плотность материала определяют по цели применения (теплоизоляция, перегородки или нагруженные стены).

Обращают внимание на качество камней:

- однородный цвет говорит о добросовестном производителе;

- имеет значение ровность поверхности и соблюдение геометрии — такие изделия сэкономят клей или раствор при кладке;

- отсутствие сколов, трещин, вздутий свидетельствует о соблюдении технологии.

Поставщик должен предоставить сертификат качества. Заводы упаковывают продукцию в пленку, складируют на паллеты, чтобы снизить риск разрушения при перевозке. На каждом поддоне проставляют маркировку с указанием параметров. Если блоки продают насыпом, риск покупки кустарных изделий увеличивается.

что лучше? Где предпочтительнее использовать

Строительство из крупноформатных блоков из ячеистого бетона приобретает все большую популярность. Появляются новые стеновые материалы, появляются новые термины. Однако для многих различия таких понятий, как автоклавный газобетон, неавтоклавный, еще до конца не поняты. газобетон , газоблок, газосиликат и пенобетон . Мы постараемся понять эти концепции и выявить сильные и слабые стороны стеновых материалов этой категории.

Однако для многих различия таких понятий, как автоклавный газобетон, неавтоклавный, еще до конца не поняты. газобетон , газоблок, газосиликат и пенобетон . Мы постараемся понять эти концепции и выявить сильные и слабые стороны стеновых материалов этой категории.

Никакие гипотетические тесты или отражение исключений в лабораториях не могут быть более убедительными, чем доказанные свойства времени и природы. Более 70 лет назад в мире использовался пористый бетон. Это доказало не только увеличение прочности, но и не то, что здание было потеряно из-за того, что этот материал нестабилен. К сожалению, в таких свойствах нет традиционного так называемого материала — кирпича и щебня. Разрушение методов строительства и материалов, использованных в отчете, ясно указывает на то, что неармированный бетонный дом очень хорошо выдержал Измитское землетрясение.

- Автоклав Газобетон — крупноформатные блоки бело-серого цвета с точной геометрией (погрешность 1,5–2 мм) подробно рассмотрены в статьях «Технология производства автоклавного газобетона».

- Неавтоклавный Газобетон — серые блоки большого формата, относящиеся к классу ячеистого бетона, отличаются от автоклавной технологии изготовления. После набора первичной прочности массив распиливается на блоки специальными пилами, после чего окончательная прочность блоков достигается естественным твердением в течение 22-28 дней (нет обработки в автоклаве, что значительно ускоряет процесс наращивания. прочность, существенно синтезируя новый материал, и сводит к минимуму усадку блоков).Неавтоклавный газобетон, в отличие от автоклавного газобетона, имеет меньшую прочность на сжатие при той же плотности. В течение длительного периода времени набор прочности вызывает усадку блоков, в связи с чем они не имеют точной геометрии, и кладку можно производить только на цементно-песчаном растворе. Стены из неавтоклавного газобетона требуют выравнивания толстого слоя штукатурки и обязательного утепления.

Неавтоклавный газобетон проигрывает автоклаву по всем параметрам, поэтому стоит дешевле.

Неавтоклавный газобетон проигрывает автоклаву по всем параметрам, поэтому стоит дешевле. - Газосиликат — блоки похожи на автоклавный газобетон; в настоящее время его практически не производят из-за слишком большого водопоглощения.

- Газоблок — этим термином часто называют автоклавный или неавтоклавный газобетон.

- Пенобетон — стеновые блоки из категории ячеистого бетона, полученные по технологии, аналогичной производству неавтоклавного пенобетона, разница заключается в используемых компонентах и способе насыщения порами (процесс вспенивания) цементно-песчаный массив.

Чтобы ответить на вопрос « пенобетон или « какая разница, что лучше? », Необходимо вкратце ознакомиться с технологией изготовления пенобетона и сравнить свойства пенобетона и пенобетона. конкретный. Сравним пенобетон с автоклавным газобетоном, учитывая его явное преимущество перед неавтоклавным. Основные представляющие интерес показатели — это плотность, прочность на сжатие, теплопроводность и точная геометрия блоков.

Признаков обрушения зданий или долговременных изменений не наблюдалось. Хотя пористый бетон орошался в течение длительного времени, его минеральное содержание не изменилось. Никаких бактерий или грибков не было, потому что щелочная среда была продезинфицирована. Потенциальные здания из газобетона были высушены, отремонтированы и впоследствии успешно использованы. В естественных условиях окружающей среды, когда этот материал надежно защищен от атмосферных осадков, пористый бетон высыхает примерно через 6 месяцев, а его влажность составляет от 4 до 6% по весу.

Чем легче активированный бетон, тем ниже влажность в процессе его обработки. Надо сказать, что чем ниже плотность, тем больше воды впитывается, и она быстрее сохнет. Влажность стен из ячеистого бетона в помещениях с относительной влажностью от 40 до 60% через 1-2 года стабилизируется в среднем на уровне 1,5-5% по весу. Если сравнить влажность стен из керамического кирпича и учесть, что толщина кирпичных стен и стен из ячеистого бетона разная, то мы увидим, что влажность стен из ячеистого бетона такая же, как и у стен из кирпича.

Технология производства пенобетона

1. Компоненты пенобетона

При производстве пенобетона используются цемент марки М500, пенообразователь, просеянный мелкий песок и вода. В зависимости от класса прочности будущего пенобетона используются специальные готовые добавки — ускоритель затвердевания, фибра, заполнители (керамзит и др.)

После осаждения влаги с пористых бетонных стен и после нескольких лет эксплуатации здания , этот материал сохраняет все свойства, определяющие преимущества этого строительного материала.Цемент — это связующее, не царапающее воду и обладающее отличной адгезией к штукатурке. Надежный, хоть и легкий. Огнеупорный и незамерзающий. Влажность и химические вещества экологически чистые. Хорошо сохраняет тепло. Подавляет и изолирует звук. Не курите и не кормите, не выдавайте грызунов.

Прост в эксплуатации и идеально подходит. Обычно кладка — можно построить дом своим ходом. Не накапливайте в себе влагу. Малоэтажное здание с незамкнутыми наружными стенами, при ремонте здания из прочного и легкого материала.Для фундамента малоэтажного дома и фундамента под устройство внутренних перегородок. При строительстве проемов и вентиляционных проемов для заполнения проемов в многоэтажных и малоэтажных домах. Керамит — теплоизоляция

2. Приготовление пены

Пена производится из пенообразователя (обычно белкового концентрата), разбавленного водой. Его переливают в емкость с пенообразователем, где под действием сжатого воздуха происходит вспенивание, а затем с помощью компрессора и пенообразователя (специальный патрубок) под давлением направляют в смеситель.Фактура пены регулируется специальными клапанами (на выходе из трубы получаются закрытые поры от 0,1 мм и более.

В чем отличие

Не перегружайте перемычку сосредоточенной силой в середине вентиляционного отверстия. Таким образом, , они обеспечат огнестойкость, а их арматура будет защищена от коррозии. Укороченные футеровки можно опускать до 130 мм. Блоки формуются полусухими на вибропрессах в точных металлических формах. Эта процедура обеспечивает целостность массы и исключает возможность его эластичности.Полученный полнопрочный композитный материал имеет небольшой вес, высокую прочность, морозостойкость, отличную адгезию к штукатурке, низкое водопоглощение, низкую капиллярность, хорошие термические свойства.

Блоки формуются полусухими на вибропрессах в точных металлических формах. Эта процедура обеспечивает целостность массы и исключает возможность его эластичности.Полученный полнопрочный композитный материал имеет небольшой вес, высокую прочность, морозостойкость, отличную адгезию к штукатурке, низкое водопоглощение, низкую капиллярность, хорошие термические свойства.

3. Производство пенобетона

Смеситель смешивает подготовленный песок и цемент, где происходит тщательное перемешивание. После этого в смесь добавляется вода и происходит перемешивание до получения пластичной однородной смеси. Затем из пеногенератора в смеситель под давлением добавляется пена, и в течение 2–3 минут происходит еще более активное перемешивание с цементно-песчаной массой.

Блокируя стены, стена хорошо изолирует звук и является огнестойкой. Гранулы керамзита содержат не менее 75% его внутреннего объема. Эти пары закрыты, поэтому почти не впитывают воду, агрегат не хочет накапливать влагу. Благодаря особой структуре фибо-конструкции кладка не мешает капилляру влаги. Во время строительства вода стекает во время строительства и не скапливается в стене. Если воздух сухой, этот уровень достигается в течение 3-4 недель с момента начала строительства.

Тепловые свойства стен зависят от влажности стены. Поэтому необходимо различать лабораторные и конструктивные значения теплопроводности блока. Если вещество имеет свойство пить воду, оно затвердевает, поправка на стену высока. Тепловое сопротивление определяет, насколько эффективно стена защищает внутреннее тепло от миграции извне.

До сих пор процесс производства пенобетона практически не отличается от производства газобетона за исключением использования компонентов, отвечающих за вспенивание (газообразование) смеси.

Далее процесс идет по другой технологии.

4. Формовка пенобетонных блоков

Существует два основных метода формовки.

- Производство пенобетона с использованием кассетных металлических форм.

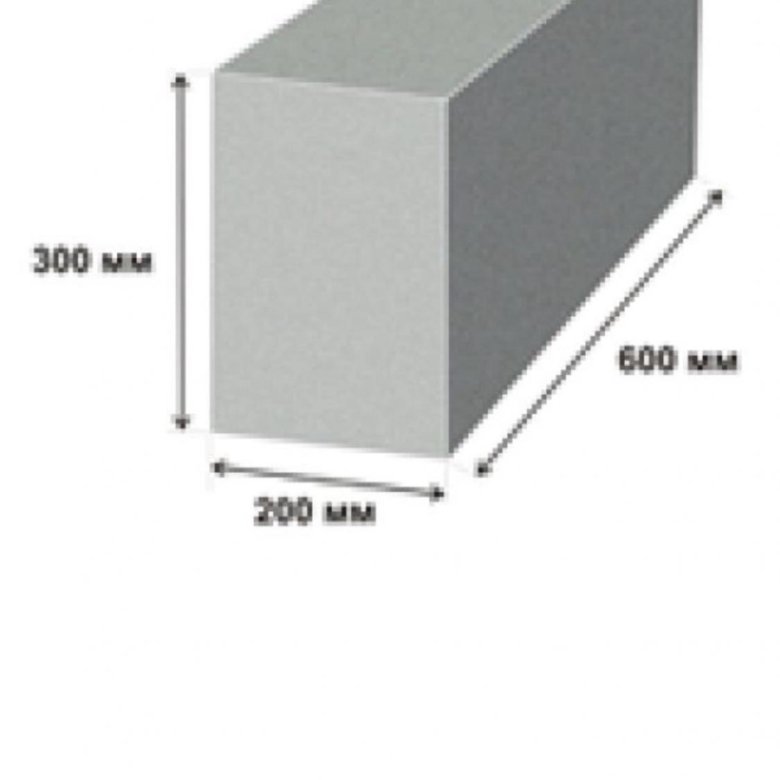

При производстве пенобетона используются готовые формы, соответствующие размерам блоков, обычно 200 * 300 * 600 и 200 * 100 * 600мм (возможны другие размеры). Непосредственно перед заливкой литейные формы смазываются специальными формовочными маслами, после чего заливаются пенобетонной смесью и оставляются на 12 часов для набора прочности.После этого формы разбираются, и из них извлекаются готовые блоки.

При производстве пенобетона используются готовые формы, соответствующие размерам блоков, обычно 200 * 300 * 600 и 200 * 100 * 600мм (возможны другие размеры). Непосредственно перед заливкой литейные формы смазываются специальными формовочными маслами, после чего заливаются пенобетонной смесью и оставляются на 12 часов для набора прочности.После этого формы разбираются, и из них извлекаются готовые блоки. - Резка пеноблоков на режущих установках. Сначала пенобетонную смесь заливают в одну большую форму, не имеющую перегородки, в результате получается большой массив объемом 2-3 м 3. Примерно через 12 часов массив пенобетона поступает в режущий блок, где из него автоматически выпиливаются блоки необходимого размера.

5. Сушка пенобетона

Формы разбирают, блоки вынимают на поддоны и отправляют сушиться до полного застывания в специальном помещении с регулируемым уровнем влажности и температуры.Очень часто производители пенобетона сушат пенобетон прямо на открытом воздухе, предварительно накрыв поддоны пенобетонными блоками пленкой.

Первичная марка прочности 65-70% пенобетон набирает при температуре +22 за 2 суток. С повышением температуры это время уменьшается.

Окончательный набор прочности (так называемая отпускная прочность) происходит в течение 22 — 28 дней.

Этот размер характеризует тепловую инерцию стены, то есть как долго она будет сохранять тепло.Керамизированные микроспоры закрыты, вода не падает, а большие внешние пары гранул стекают воду и никогда не заполняются полностью. Благодаря этому даже при замораживании пропитанного блока полученный лед имеет место для расширения и не нарушает структуру материала.

Выбор материала под нагрузку

Стены дома зимой можно законсервировать, не опасаясь, что они начнут ломаться. Если взять отдельный элемент, это тепловое движение незаметно, но на большой площади стены может вызвать нежелательные силы, вызывающие фрагментацию стены.Желательно укрепить все конструкционные материалы, чтобы стены не сползли.

А теперь внимание! Процесс твердения сопровождается значительной усадкой пеноблоков, и она в 5-6 раз выше, чем у автоклавного газобетона. Следовательно, нельзя рассматривать точную геометрию блоков. Далее длительный процесс твердения естественным твердением сопровождается отделением взвешенных частиц в пенобетонной смеси — тяжелые оседают быстрее, более легкие — медленнее (аналогичный процесс происходит при производстве неавтоклавного газобетона).В результате затвердевшая масса имеет неоднородную плотность и, как следствие, более низкую прочность на сжатие при той же плотности, что и автоклавный газобетон.

Огнестойкость Поскольку керамзит представляет собой жареную при высокой температуре глина, он не боится огня. Этот цементный материал можно использовать при возведении противопожарных стен. В такой переборке вертикальная и горизонтальная кладка должна быть полностью залита раствором, а стена — оштукатурена с двух сторон.

В этой системе стилус изолирует звук, звук будет «радоваться» от него, а блок изолирует и поглотит.Возможные отклонения длины, ширины и высоты до 3 мм; Отклонение от стандартного угла и гладкости поверхности — до 2 мм. За счет точных параметров блоков сохраняется расход гипсового материала.

На практике это выглядит так: если испытать пеноблок, просверлив в нем отверстия, то одна часть блока имеет большую прочность (чувствуется сопротивление высверливанию), какую-то другую часть можно пройти с небольшим усилием. Соответственно большие проблемы с крепежом в стенах из пенобетона.У газобетона конечно есть проблемы с навешиванием очень тяжелых предметов, но все они решаются гораздо проще.

Видео: Производство и отличия пенобетона от пенобетона

Так как капиллярные эффекты этого вещества минимальны, стена не пьет воду из штукатурки, ее не нужно грунтовать. Более продолжительное количество воды, остающейся в штукатурке, позволяет цементу и извести полностью зацементировать, благодаря чему поверхность штукатурки очень хорошо соединяется с поверхностью кладки.В блоках не используются химические добавки или другие искусственные добавки, они не выделяют никаких газов.

Фибоцемент связывает материал и придает ему прочность, а обжаренная глина создает хороший микроклимат внутри помещения. Он используется более 30 лет в скандинавских странах и является очень распространенным материалом как для внутренних перегородок, так и для внешних стен, а также для фундаментов.

По этим причинам пенобетон и неавтоклавные конструкции из газобетона более склонны к растрескиванию и ползучести.

Вы можете сравнить основные характеристики пенобетона, автоклавного и неавтоклавного газобетона с помощью таблицы.

Одним из преимуществ пенобетона является его низкое водопоглощение. Если бросить в воду кусок пены, он поплывет. Это, пожалуй, единственное его преимущество перед газобетоном, но не более чем маркетинговый ход производителей пенобетона. Это свойство, конечно, важное, но не ключевое. Действительно, большое водопоглощение — это слабое место газобетона, но не стоит забывать и о его высокой паропроницаемости.Если стены гидроизолированы от фундамента, а поверхность стен правильно защищена либо облицовкой от прямого попадания воды, то в стенах из газобетона не будет задерживаться влага, а рабочая влажность будет колебаться в пределах 6-8%. Стены будут иметь низкую теплопроводность и не потеряют прочности.

Что лучше построить

Сделано из натуральных материалов — керамической плитки и связующего — цемента. Поэтому блоки — нейтральный, абсолютно безопасный строительный материал.Блоки имеют стандартные параметры: 100 мм; 150 мм; 200 мм; Шириной 250 мм и 300 мм; 490 мм в высоту и 180 мм в длину.

Они изготовлены из того же керамобетона, но все нагрузки внутри снабжены стальной сферической арматурой. Эти подушки не образуют мостиков холода и достаточно легкие для ручного подъема. Блоки облицовываются простым цементно-песчаным раствором. Это удешевляет материал, а также исключает наледи перемычки.

Как видно из таблицы, пеноблоки становятся конструкционным материалом при плотности D 600 — D 700, пенобетон меньшей плотности подходит только для утепления.Блоки из автоклавного газобетона плотностью D400 прочнее и теплее пеноблоков D700, которые в любом случае необходимо утеплить, а внутреннюю поверхность стен зашить гипсокартоном.

В большинстве случаев заполнение вертикальных швов не требуется. Это также экономит материалы и время. Допустимая точность изменения параметров ± 2 мм. Оригинальная фактура оригинальна, поэтому не похожа на простую картину. Расчетный блочный коэффициент λ составляет 0,02 Вт мК.

Ни керамзит, ни вяжущий — цемент не сломается, не боится воды. Блоки паропроницаемы, не конденсируют воду, быстро сохнут. Влажность блока в конструкции внешней стены построенного дома составляет 4%. Среднее содержание влаги всего около 2%. Поскольку пары керамической плитки в блоке закрытые, сам керамзит не впитывает влагу. Внешние пары зерен твердые и достаточно большие, чтобы действовать как единая дренажная система.Конденсат снаружи в конструкции не конденсируется с влагой.

Заключительный пункт в вопросе « пенобетон или пенобетон — что лучше?» Может быть выставлен путем расчета расхода материалов и стоимости всего пирога стены из пенобетона — кладка блоков, фасадных и внутренняя отделка стен, тогда станет понятно, насколько условна дешевизна пеноблоков по отношению к автоклавному газобетону.

Сколько их попадает в блок, так он дает окружение. В ходе теста на блоке было проведено 50 циклов замораживания, которые он успешно преодолел, но это не предел. Действующие в Литве стандарты определяют 25 циклов. Высокая морозостойкость блока обеспечивается парным керамизитом: даже если он замерз, он попадает в воду, достаточно места для целой конструкции.

Блоки обладают отличными звукопоглощающими свойствами. Коэффициент звукопоглощения материала во всех диапазонах ά = 0, что определяется их очень низкой гигроскопичностью.Эта особенность позволяет лучше цементировать строительный раствор. В конечном растворе раствор набирает большую прочность, а сама стена высыхает быстрее.

- Кирпич или газобетон?

- Технология производства газобетона

- Этапы строительства из газобетона

Для начала нужно понять, чем пеноблок отличается от газоблока. Эти материалы имеют множество различий по разным критериям.

Заказ выполняется в течение 5 дней после его письменного подтверждения.Мури обычно выбирает блоки. Строительные блоки в последние годы являются наиболее часто используемыми строительными блоками. На литовском рынке существует около 25 видов блоков, изготовленных по разным технологиям, которые различаются не только размерами и характеристиками, но и приспособлениями, способами монтажа. Несомненно, кирпич кладочный, но в соответствии с рабочей скоростью и другими критериями берут верхние блоки.

При выборе материалов часто учитывается цена; кладка не должна быть самым главным критерием.В первую очередь необходимо рассмотреть блоки спецификаций. Блоки земляные бетонные. Они также называются газосиликатными блоками и изготавливаются из тонкоизмельченного кварцевого песка, связанного с матрицей, а пары образуются с использованием сжатых паров. В последнее время его чаще всего используют в кладке строительных блоков.

Производственные различия

Если сравнить газобетон и пенобетон, то можно заметить некоторую разницу в производственном процессе. Таким образом, пенобетон изготавливается под действием давления, в процессе производства в растворе находится воздух.Если в газобетоне используется незначительное давление окружающей среды, то можно отметить, что, выходя наружу, водород образует поры. Если вы задумываетесь, чем отличается пеноблок от газоблока, то можете обратить внимание на то, что эти два материала также различаются по способу застывания. Пеноблок, например, набирает прочность в формах, в них приобретает окончательную геометрию, но качественный газобетон производится исключительно в заводских условиях методом резки габаритного блока.Это делается для того, чтобы получить блоки необходимого размера.

Поскольку пористый бетон имеет пористый слой, он не изолирует тепло и звук, он долговечен. Они также легкие, простые в установке и управлении — их можно сверлить, фрезеровать, резать под любым углом. Газосиликатные блоки обладают повышенной огнестойкостью, негорючие, не выделяют токсичных компонентов при пожаре.

Гнутые бетонные блоки наименее радиоактивны по сравнению с другими и относятся к классу с низкой удельной активностью.По сравнению с керамическими блоками, акриловый бетон более устойчив к морозам, но его необходимо защищать от прямого осаждения, так как эти блоки достаточно хороши для поглощения влаги. Газосиликатные блоки не выдерживают чрезмерных нагрузок, поэтому в своих домах лучше устанавливать деревянную или другую более легкую облицовку — не железобетонные плиты. Конечно, можно использовать перекрытия из железобетона, но потребуется дополнительное армирование стен.

Признак формирования ячеек

По назначению светоблоки могут быть конструктивно-теплоизоляционными или теплоизоляционными, а также конструктивными.Это самая важная разница в материалах. Пенобетон, как и газобетон, является производным от легкого материала, и разницу между ними можно отличить по способу формирования воздушных ячеек.

Если задуматься, чем пеноблок отличается от газоблока, то сравнение, представленное в статье, позволит вам понять. В пенобетоне, например, пузыри образуются с помощью пены, которую смешивают с основным раствором. В результате блок не только легкий, но и достаточно прочный, но тем не менее его теплоемкость выступает основным качеством.Ячейки пенобетона закрытые по структуре. Если говорить о пузырьках из газобетона, то для их образования используется алюминиевая пудра, которая вступает в реакцию с известью до повышения температуры и выделения газа. Ячейки в таком бетоне открытые.

Основные характеристики пеногазоблока

Если при выборе материала вы задумались над вопросом, чем пеноблок отличается от газоблока, то стоит рассмотреть основные характеристики этих легкие бетоны.Таким образом, если говорить о габаритах, то в пенобетоне отклонения могут достигать 20 мм, чего нельзя сказать о газобетоне, размеры которого не отклоняются от заданных более чем на 2 мм. Это говорит о том, что расход кладочной смеси при строительстве будет больше, чем у первого варианта стройматериала, ведь при необходимости вам придется заполнить пустоты раствором. Кроме того, размеры влияют на качество теплопроводности. С неправильными получаются неправильные и широкие швы, через которые непременно уйдет тепло.Важны также такие качества, как плотность и прочность. У пенобетона первая характеристика, как и вторая, низкая, чего нельзя сказать о конкуренте, у которого оба параметра находятся на высоком уровне. Это сказывается на удобстве транспортировки и укладки. Теплопроводность пеноблока средняя и составляет 0,18-0,22, но у второй разновидности легкого бетона она совсем ниже и равна 0,12.

Довольно часто строители, задумываясь над вопросом, чем пеноблок отличается от газоблока, обращают внимание на показатель влагостойкости, который для газоблока хороший, что говорит о том, что материал практически не в состоянии впитывать влагу.У конкурентоспособного материала это качество тоже хорошее, он гигроскопичен и способен отталкивать влагу. Оба материала не гниют, что свидетельствует об отличной биологической устойчивости. То же можно сказать и о химической стойкости.

Огнестойкость

При строительстве частных домов мастера часто задаются вопросом, чем газоблоки отличаются от пеноблоков, обращая внимание на качество огнестойкости. В этом плане описанные продукты не уступают, способны противостоять воздействию огня.Такие блоки можно использовать для частного строительства, не опасаясь, что они могут нанести вред, так как выступают как экологически чистые материалы.

Способность защищать от воздействия шума также важна для стен; пеноблоки и газобетонные блоки обладают хорошими звукоизоляционными качествами, с той лишь разницей, что они лучше в газоблоке.

Область применения

Если вас интересует вопрос, чем газоблоки отличаются от пеноблоков, то следует обратить внимание на то, что, несмотря на схожие качества, их необходимо использовать с учетом плотность.Итак, чтобы использовать пенобетон для устройства внутренних перегородок, стоит использовать материал, плотность которого составляет 300 кг / м 3 и выше. Что касается газобетона, то для того, чтобы использовать его для тех же целей, плотность должна быть выше, минимальный показатель этой характеристики — 400 кг / м3. В первом случае возводить наружные стены можно только плотностью 1000 кг / м 3. Во втором этот показатель можно снизить до 500-600 кг / м 3. Если использовать пеногазовый блок одинаковой плотности, последний материал будет проявлять более впечатляющие качества термостойкости и прочности.Кроме того, его можно использовать в строительстве и работы по внутренней отделке не требуются вообще, чего нельзя сказать о пенобетоне, что говорит о необходимости обработки поверхности

Минусы пеноблоки

Если вы пока не определились для себя, чем пеноблок отличается от газоблока и что лучше, тогда обязательно стоит учесть недостатки, которые имеет пенобетон в плане получения достаточно широких швов при кладке.Они получаются равными примерно 10 мм, что способствует образованию этих стен после постройки необходимо покрыть защитной смесью как снаружи, так и изнутри. К тому же такие стены и перегородки не способны дышать, что в некоторых случаях вызывает появление и развитие грибка и плесени.

Если подумать, чем пеноблок отличается от газоблока, отличия обязательно стоит учесть. К примеру, вторая разновидность не предполагает внутренней отделки, но снаружи стоит отделать стены.Это нужно для того, чтобы материал был защищен от влаги. Как правило, используются вентилируемые фасады, обустройство которых предполагает довольно сложные работы. Заменить эту технологию можно паропроницаемой краской или альтернативным решением — штукатуркой. Однако фасад будет выглядеть не так привлекательно.

Сравнительная стоимость материалов

Когда профессиональные строители и домашние мастера задумываются о том, чем отличаются газоблоки, пеноблоки, газобетон, всегда обращают внимание на стоимость материалов.Стоит отметить, что стоимость этих ячеистых бетонов примерно в том же ценовом диапазоне, но пенобетон все же можно приобрести по более доступной цене. Первоначальный рост стоимости этого бетона начинается от 2400 рублей за 1 м 3, а наиболее внушительная стоимость — 3200 рублей за указанный объем стройматериала. Но цена газоблока составляет 2800 руб. За 1 м 3, что является самой низкой ценой для этого материала, а максимальная — 3295 руб. За названный объем.

Наконец

Если вы тоже один из тех, кого интересует вопрос, чем пеноблок отличается от газового, инструкция по применению позволит вам понять, какой материал использовать.Неопытному мастеру предпочтительнее газоблок, так как он имеет более точные размеры, что говорит о простоте работы с ним.

Самые важные факты о газобетоне

Газобетонные и газобетонные блоки

Газоблоки — это современный стеновой строительный материал. Это искусственный пористый камень. Он сочетает в себе высокую прочность и легкий вес. Он абсолютно экологичен и позволяет строить надежные и долговечные здания.

Как и когда был изобретен газобетон

Современный метод пенобетона высокого давления парового отверждения был разработан в 30-х годах прошлого века в Швеции и с тех пор существенно не изменился. С этого времени улучшились свойства материала (прочность, теплопроводность, паропроницаемость), расширилась область его применения (для строительства многоэтажных домов использовались газобетонные блоки).

Наибольшее распространение в европейских странах получили газобетонные блоки.Лидерами строительства газобетона в гражданском строительстве являются Германия, Польша и страны Скандинавии. Активное использование газобетона началось в странах СНГ и Балтии в 70-х годах прошлого века, а лидерами были страны Балтии.

Газобетон, пенобетон и газосиликат: основные отличия

Газобетонные блоки паровой вулканизации высокого давления входят в группу ячеистых бетонов. При этом не всегда потребители понимают разницу между газобетоном, пенобетоном и газосиликатом.

Все эти материалы относят к ячеистым бетонам. Их отличительной особенностью является то, что материал пропитан порами, т.е. равномерно распределенными ячейками, что обеспечивает снижение плотности и, как следствие, легкий вес изделий.

Ячеистые бетоны делятся на два основных типа: газобетон и пенобетон. Они разные по технологии изготовления. Газобетон производится только на крупных заводах и поставляется потребителю фасованными блоками.

Технология производства пенобетона позволяет производить его небольшими партиями в непосредственной близости от строительной площадки. Так, пенобетон производят малые предприятия, выпуск продукции которых в десятки раз ниже, чем у заводов по производству газобетонных замков.

Газосиликат — это ячеистая пена на основе силикатного песка и связующего материала извести. Но практически весь производимый в России газобетон относится к силикатным газобетонам — это ячеистые бетоны на основе смешанного (цементно-известкового или известково-цементного) связующего материала.Во избежание недоразумений следует помнить, что так называемые газосиликатные блоки относятся к классу газобетонных блоков парового (автоклавного) твердения под высоким давлением.

Ячеистые бетоны автоклавного и неавтоклавного отверждения

В зависимости от процесса отмечаются и другие отличия: автоклавный и неавтоклавный ячеистый бетон. Ячеистые блоки, отверждаемые паром под высоким давлением (отверждаемые в автоклаве), представляют собой материалы, свойства которых формируются за счет высокой температуры, давления (12 атмосфер) и воздействия пара.

Неавтоклавные ячеистые бетоны — это обычные пористые цементно-песчаные растворы, отверждаемые при стандартной температуре и не обрабатываемые.

Важно понимать, что газобетон в большинстве случаев представляет собой ячеистый бетон, отверждаемый паром под высоким давлением (автоклавного отверждения), а производство пенобетона не предполагает использования автоклавного отверждения (см. автоклав *).

Автоклав — это устройство для проведения различных процессов при нагревании и давлении выше атмосферного.В этих условиях реакция ускоряется и увеличивается выход продукта. На этом принципе основаны автоклавы для производства газобетона.

Газобетонное сырье

Основным сырьем для производства газобетона являются: известь, цемент, песок или дымовой шлак и возвратный шлам, алюминий.

( Внимание : Завод «Строммашина» использует специальное оборудование — вращающиеся печи для производства извести. В настоящее время завод совместно с партнерами налаживает производство шахтных печей для обжига.Для выбора типа печи или размера и производительности конкретных типов печей для обжига, а также для консультаций по оборудованию для производства цемента, по измельчению и классификации песка и шлама, пожалуйста, отправляйте свои запросы по контактам в разделе «Контакты» нашего веб-сайта) .

Принцип изготовления и порядок смешивания

Основной принцип производства газобетона — это строго по времени и последовательная процедура перемешивания.

— в смеситель перекачиваются первый песок и возвратные шламы;

— добавляются цемент или известь, или цемент и известь, дополнительная вода, в зависимости от рецептуры и количества исходных материалов;

— перемешивание выполняется до тех пор, пока все хорошо не перемешается;

— в конце процесса перемешивания в смесь добавляют алюминиевый шлам, затем после промывки алюминиевого дозатора добавляют воду;

— как только алюминий хорошо перемешан, миксер выгружает смешанный шлам в форму.

Преимущества газобетона

Отличия в технологическом процессе изготовления газобетон имеет ряд основных преимуществ по сравнению с пенобетоном.

- большая прочность при сопоставимой массе: чтобы пенобетон достиг сопоставимых значений прочности, плотность (и, соответственно, вес) пенобетонных блоков должна быть в 1,5 раза больше, чем у газобетонных блоков;

- теплопроводность: из-за большего количества пор теплопроводность газоблоков значительно ниже, чем у пенобетона;

- блочная геометрия; Поскольку газобетон производится на современных производственных линиях европейских производителей, он позволяет изготавливать блоки с идеально точными размерами (отклонение до 1 мм).В случае пенобетона отклонения в размерах составляют от 3 до 4 мм.

Силикатные блоки за и против. Скрытые проблемы и отзывы владельцев домов из газоблоков

Среди большого количества стеновых строительных материалов, предлагаемых отечественными производителями и представителями зарубежных компаний, ведется много дискуссий о свойствах, характеристиках и условиях использования легких бетонных блоков . В частности, со всех сторон газосиликатные блоки подробно рассмотрены недостатки и достоинства этих изделий.И поскольку одни активно позиционируют эти блоки как идеальные для прочных, теплых и долговечных стен , то другие старательно доказывают неприменимость европейских разработок к российскому климату .

Учитывая распространенность и доступность газосиликатных блоков, желательно спокойно и досконально рассмотреть все плюсы и минусы этого материала.

Какие блоки можно назвать газосиликатными

В первую очередь имеет смысл определиться с , какие строительные блоки являются газосиликатными , так как в обсуждениях в эту категорию входят практически все виды изделий из легкого бетона, за исключением керамзитобетонные и шлакобетонные блоки.В соответствии с международным патентом, полученным в 1924 г. на этот материал, блоки можно назвать газосиликатными:

- который, помимо наполнителя (кварцевый песок с ограниченным содержанием примесей, вода с регулируемой жесткостью), в качестве вяжущего. компонент включает известково-цементный раствор с массовым содержанием гашеной извести около 75%, , в качестве вспенивателя — пасты или порошки алюминиевые с содержанием не менее 90% металлических фракций от 20 до 45 мкм ;

- , в котором порообразование происходит из-за появления водорода в процессе перемешивания жидкой смеси, насыщающей готовую массу пузырьками ; в результате затвердевший материал имеет множество мелких, равномерно распределенных пор одинакового размера и правильной формы;

- отверждение которых осуществляется в автоклавах при давлении от 8 до 12 атмосфер и температуре около 200ºС , что позволяет полностью связывать активный алюминий, исключая возможность его воздействия на окружающую среду, а также добиться стабильности термических характеристик материала за счет гидрофобизации цементного камня.

Для определения обоснованности затрат необходимо сравнить недостатки и преимущества этих продуктов с материалами того же назначения и с аналогичными свойствами.

Недостатки известны в сравнении

Наиболее правильным сравнением для газосиликатных блоков являются строительных блоков из пенобетона . В этом случае аналогом должны быть блоки автоклавные , поскольку пеноблоки естественного твердения, изготовленные на стройплощадке или в приспособленном здании:

- из-за необходимости заливки металлических форм имеют ограниченный размерный ряд;

- нужно определенное время, чтобы набраться необходимой силы;

- объемные неоднородные физические характеристики из-за нестабильного перемешивания смеси;

- могут иметь значительные отклонения от геометрических размеров, что приводит к увеличению толщины стыков и, соответственно, к появлению «мостиков холода».

Отклонения объясняются изготовлением в отдельных формах, тогда как блоки автоклавного упрочнения изготавливают путем распиливания единого объема бетона на блоки необходимого размера.

, поэтому целесообразно сравнить основные показатели газосиликатных и пенобетонных блоков, изготовленных по ГОСТ 31360-2007 («Стеновые неармированные изделия из ячеистого бетона автоклавного») из автоклавного ячеистого бетона по ГОСТ 31359-2007 ( «Автоклавный ячеистый бетон»).

На основании анализа технических условий можно сделать следующие выводы :

- при равной прочности , плотность газосиликатных блоков ниже, чем у пенобетона , что свидетельствует об их меньшей теплопроводности и, соответственно, меньшей толщине стенок, необходимой в конкретных климатических условиях;

- при той же плотности и теплопроводности , прочность газосиликатных блоков будет выше .

Характеристики каждого из материалов различаются в зависимости от производителя, параметров используемых материалов, различий в технологии, поэтому средние значения приведены в таблице.

Газосиликатные блоки: недостатки и преимущества — что еще?

Однако газосиликатные блоки обладают не только своими достоинствами, но и недостатками. К отрицательным свойствам этого материала можно отнести :

- высокое водопоглощение, что ограничивает применение газосиликатных бетонных блоков в помещениях с влажностью выше 60%.Поэтому для устройства из газосиликатных блоков наружных стен в помещениях с влажным климатом, перегородок в помещениях сантехники нужна специальная отделка;

- относительно низкая теплостойкость газосиликатных блоков, которые нельзя использовать при температуре выше 400ºС;

- Невозможность получения газосиликатного бетона в строительных условиях для использования его для теплоизоляции строительных конструкций.

И если второй и третий недостатки не имеют значения для подавляющего большинства потенциальных покупателей, то высокое водопоглощение может серьезно ограничить сферу применения силикатных блоков .

Снять это ограничение можно специальными штукатурными смесями , обладающими высокой паропроницаемостью, водоотталкивающими свойствами, хорошей адгезией к основанию, прочностью и морозостойкостью. Эта штукатурка наносится слоем толщиной 7 — 9 мм на внешнюю поверхность загрунтованных газосиликатных блоков с закрепленной на ней щелочестойкой стекловолоконной сеткой. Штукатурка окрашена паропроницаемыми красками и покрыта слоем гидрофобизатора . Эта технология позволяет обеспечить долговечность наружных стен из газосиликатных блоков независимо от климатических условий.

Вывод: каждый блок хорош по своей системе

Обобщая все вышесказанное, можно сказать, что газосиликатных и пенобетонных автоклавных блоков практически эквивалентны . Однако на отечественном рынке представлены в основном блоки из пенобетона естественного твердения, свойства и характеристики которых намного ниже. Что касается силикатных блоков , то недостатки они связаны с тем, что в странах Западной Европы, откуда к нам пришел этот материал, блоки как самостоятельный конструкционный материал используются редко.В основном при строительстве, прежде всего индивидуальных жилых домов, применяются сложные системы из совместимых стеновых и отделочных материалов, позволяющие нивелировать отрицательные свойства , такие как высокое водопоглощение, с выделением положительных — низкая теплопроводность, гладкие поверхности, отличная геометрия.

Отсюда вывод: обладая определенными знаниями правил использования газосиликатных блоков автоклавного упрочнения и соблюдая их, можно построить легкий, прочный и долговечный дом с красивыми фасадами.

Строительные материалы

От автора: Добрый день уважаемые читатели! Как только мы начинаем мечтать о собственном доме и планировать его строительство, первое, с чем мы сталкиваемся, — это вопрос о материале, из которого он будет построен. Современный рынок предлагает множество вариантов, каждый из которых имеет определенные характеристики, необходимые для нашей цели.

Некоторые из материалов, которые нам известны давно — например, кирпич. Другие только начинают набирать популярность.Сегодня мы поговорим лишь об одной из последних категорий, а именно о том, использование которой становится все более важным.

В статье мы подробно разберем плюсы и минусы различения газосиликатных блоков. Сразу скажу, что не все они настоящие, ведь нередко стройматериалы обрастают мифами. Поэтому мы также обратимся к мнению опытных специалистов, чтобы составить объективную картину и решить, подходит ли этот вариант для наших целей.

Что такое газосиликатный блок

Прародитель этого материала был изобретен в начале прошлого века. При рождении он получил название «чудо-бетон», хотя, честно говоря, его характеристики были не так близки к чудодейственным.

Но с тех пор прошло много времени. Производство развивалось и совершенствовалось, наука тоже не стояла на месте. В результате на данный момент у нас есть определенная категория материалов под названием газобетон, которая делится на две разновидности.

Один из них изготавливается с использованием автоклава, в котором происходит процесс затвердевания. Именно такой способ придает материалу высокую прочность и другие хорошие показатели. Блоки, изготовленные автоклавным методом, получили название газосиликатного.

Автоклав не используется для производства другого типа газобетона, поэтому на выходе получается довольно некачественный: неоднородный и чрезмерно пористый. Для строительства он не очень подходит, так как через некоторое время после окончания работ дает сильную усадку.Мы не будем подробно анализировать это разнообразие, но вернемся к нашим газосиликатным блокам.

Основными компонентами этого материала являются: известь, гипсовый камень, цемент, песок и вода. Сначала все это перемешивается, а затем в полученную массу добавляется еще один необходимый ингредиент — алюминиевая пудра.

Именно эта добавка вызывает внутреннее газообразование в смеси. Образовавшиеся пузырьки воздуха придают блокам пористость, что положительно сказывается на некоторых его характеристиках, о которых мы поговорим позже.

После приготовления и застывания смеси материал разрезается на гладкие аккуратные блоки, размеры которых могут варьироваться:

- толщина от 20 до 25 сантиметров;

- высота от 10 до 50 сантиметров;

- длина до 0,6 метра.

Плотность готового газосиликата также варьируется. В зависимости от этого показателя каждой группе присваивается определенная марка, которая указывает на возможное предполагаемое использование:

- D400 — низкая плотность, материал не способен выдерживать нагрузки, используется только как дополнение для увеличения теплоемкости уже построенная стена;

- от D500 до D700 — эти блоки подходят как для теплоизоляции, так и для конструкционного материала.Он выдерживает нагрузки, но невысокие. Поэтому его используют для возведения стен, высота которых не превышает двух этажей. Также из материала этой марки делают межкомнатные перегородки;

- D700 и выше — но эта группа уже используется непосредственно для строительных работ. Из таких блоков можно построить несущие стены, которые впоследствии будут подвергаться большим нагрузкам.

Теперь, когда вы примерно представляете, что это за материал, давайте рассмотрим его достоинства и недостатки.

Преимущества

Итак, какие именно преимущества привлекают строителей к использованию газосиликатных блоков? Ведь не зря он в последнее время набирает все большую популярность. Напомним, какие характеристики необходимы материалу, из которого построены стены жилого дома: прочность

- ;

- низкая теплопроводность;

- паропроницаемость.

О прочности мы уже говорили — если правильно выбрать марку, то блоки отлично подходят для возведения стен любого типа.А теперь давайте подробнее рассмотрим остальные характеристики.

Теплопроводность

Как упоминалось выше, алюминиевый порошок добавляется при производстве газосиликатных блоков, благодаря чему материал насыщается множеством пузырьков воздуха. А это, в свою очередь, придает блокам очень низкую теплопроводность.

Конечно, нельзя сказать, что одной тонкой стены хватит для сохранения тепла в доме. Некоторые говорят, что конструкция толщиной 35 сантиметров отлично защищает жилище от холода даже в суровые российские зимы.Спешим развенчать этот миф.

Если для вашего региона характерны морозы, то стены дома из газосиликатных блоков должны иметь толщину от 50 сантиметров и выше. Если не успели догнать этот показатель, то придется смонтировать внешний слой утеплителя по всей поверхности.

Но на самом деле даже необходимые 50 сантиметров — отличная особенность. Для наглядности сравним с другим материалом. Например, для достижения такой же теплопроводности он должен быть не менее 1.Толщина 5 метров! А здесь нужно всего 50 см. Согласитесь, разница впечатляет.

Если вы живете где-то на юге, где климат не преподносит неприятных сюрпризов, то для стен вполне достаточно толщины в 35-40 сантиметров.

Паропроницаемость

Паропроницаемость так же необходима, как и теплопроводность. Для микроклимата в доме очень важна возможность естественной циркуляции пара. Благодаря все тем же пузырькам воздуха газосиликатные стены отлично улавливают лишнюю влагу из гостиной и выводят ее наружу.

А зимой, например, наоборот — воздух в помещении становится очень сухим из-за включения отопления, поэтому стеновые блоки любезно забирают влагу с улицы и переносят их в дом. Конечно, все это возможно только в том случае, если стены не будут покрыты демпфирующим слоем утеплителя. Но, как мы выяснили в предыдущем абзаце, в этом нет необходимости.

Как видите, основные необходимые характеристики удачно присутствуют. Но преимущества газосиликатных блоков не ограничиваются прочностью, теплопроводностью и паропроницаемостью.Также можно отметить:

- легкость. По сравнению с бетонными блоками газосиликат в пять раз легче. Это, во-первых, очень приятно при работе, а во-вторых, заметно снижает нагрузку на фундамент конструкции. А транспортировка такого материала обходится дешевле из-за небольшого веса;

- . Благодаря пористой структуре газосиликат отлично гасит звуковые колебания;

- экологичность. Для производства используются натуральные компоненты, поэтому полученный продукт можно использовать для любых строительных целей.Грубо говоря, даже в качестве колыбели они не навредят;

- огнестойкость. Газосиликатные блоки можно подвергать воздействию прямого пламени в течение трех часов. Часто этого времени достаточно, чтобы справиться с огнем в огне.

недостатки

Конечно, как и любой другой материал, газосиликатные блоки не имеют одного достоинства. Отзывы специалистов говорят, что есть моменты, которые необходимо учитывать при строительстве:

- очень низкая механическая прочность. Несмотря на способность газосиликатного блока выдерживать большие нагрузки, он очень чувствителен к проникновению в его внутренний мир.Проще говоря, если туда вкрутить дюбель, он быстро выпадет, иногда с куском стены. На конструкцию из газосиликата можно повесить, возможно, легкую полку для размещения фоторамок, но книжный шкаф уже чреват разрушением блока;

- Морозостойкость материала тоже довольно низкая. То есть без проблем выдерживает около пяти циклов замораживания-оттаивания, а потом начинает постепенно приходить в негодность;

- Сама способность впитывать влагу, которую мы хвалили в параграфе о пароизоляции, на самом деле является палкой о двух концах.Поглощенная пористым блоком влага постепенно разрушает его структуру. Поэтому при всех преимуществах обеспечения микроклимата в доме такие стены постепенно теряют прочность;

- по той же причине они подвержены плесени. Этот момент необходимо учитывать. Во-первых, стоит регулярно обрабатывать стены специальными противогрибковыми средствами. Во-вторых, ни в коем случае не утепляйте наружные стены изнутри. В целом эта процедура противопоказана для всех материалов, но в этом случае последствия могут быть особенно пагубными.Между утеплителем и стеной начнет образовываться конденсат, а постоянная влажность очень быстро приведет к образованию плесени и разрушению стены;

- ограниченное количество отделок. На газосиликатные стены, состоящие из песка и цемента, он не подойдет, так как сразу же отвалится. Также плохо подходит гипс, потому что он не сможет качественно скрыть швы. В принципе, выход один. Возможно нанесение гипсовой штукатурки двойным слоем, что повысит ее маскирующие свойства и прочность.Но при резких перепадах температур он все равно постепенно потрескается, дом потеряет красоту и эстетичность.

Как видите, газосиликатные блоки таят в себе множество достоинств и недостатков. Но, если обратить внимание на растущую популярность его использования, можно сделать вывод, что преимущества все же перевешивают.

Кстати, к ним можно добавить еще один товар — цену. Строительство из газосиликата стоит довольно дешево. При этом вы получаете и простоту процесса, и качественную постройку с необходимыми характеристиками.

А мы на время прощаемся с вами и желаем удачного строительства!

Газосиликатный блок — достаточно новый «представитель» строительной отрасли, стал известен не так давно, но уже успел зарекомендовать себя как недорогой, «популярный» строительный материал, который можно использовать при возведении любой строительный объект.

Как не жаль, но идеального строительного материала, увы, еще не придумали. Любой из существующих строительных материалов характеризуется как положительными, так и отрицательными показателями.Предлагаем остановиться на основных преимуществах и недостатках этих блоков, не пытаясь представить их в лучшем свете.

Преимущества силикатные блоки

- Тепло- и звукоизоляция . Они занимают первое место среди материалов с низкой теплопроводностью и низкой звукоизоляцией. Это связано с наличием в их структуре пузырьковой структуры. Ведь известен факт, что воздух — один из самых сильных удерживающих тепло.Ведь с увеличением количества пузырьков (плотности) теплоизоляция материала увеличивается.

- Прочность. Этот материал не представляет интереса для грызунов, чего нельзя сказать, например, о дереве и различных видах кирпича. В связи с этим стены из газосиликата не боятся разрушений, создаваемых этими животными.

- Экологичность. Газосиликатные блоки экологически чистые. Они не содержат опасных химикатов.Стены из них не представляют опасности для здоровья жителей. К тому же строительство жилья из этого материала не наносит большого вреда окружающей среде по сравнению, например, с деревом, ради которого вырубают леса.

- Низкая стоимость. Строительство домов из этого материала дешевле, чем из дерева или кирпича. Раствор для создания блока имеет довольно простой состав и неприхотлив в работе. Соответственно, цена полученного продукта очень разумная.

- Легкость обработки. Газосиликатные блоки хорошо поддаются резке, а в некоторых случаях и сверлению благодаря легкому пористому составу. Сам процесс возведения стены также не сложен. Блоки хоть и объемные, но не тяжелые. Поэтому возведение стен достаточно интенсивное и с минимальными трудозатратами.