состав, технология изготовления, характеристики, преимущества и недостатки поризованных блоков

11.09.2017

- Что представляют из себя керамические блоки?

- Характеристики и особенности

- Технология производства поризованных керамических блоков

- Есть ли недостатки у керамических поризованных блоков?

- Применение в строительстве

- Кладка поризованных блоков

Крупноформатные керамические блоки (теплая керамика, поризованные блоки) – экологичный стеновой строительный материал нового поколения, сочетающий в себе низкую теплопроводность, высокую паропроницаемость и звукоизоляцию. Поризованные блоки позволят дому «дышать», сберегут тепло и защитят от посторонних звуков.

Что представляют из себя керамические блоки?

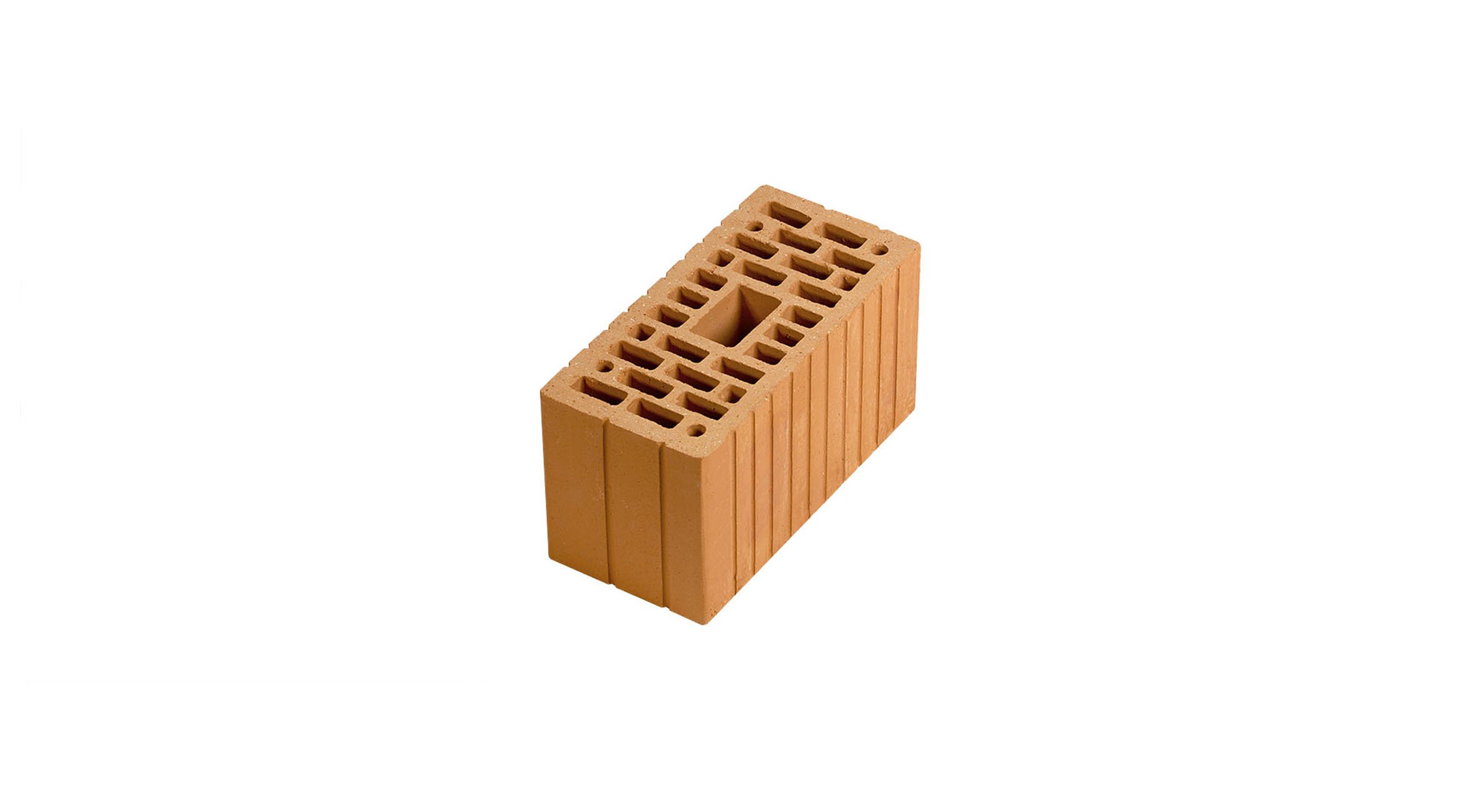

Внешне «теплая керамика» выглядит как большой кирпич терракотового цвета (в 7-14 раз больше привычного кирпича) с множеством пор внутри и выраженными гранями-ребрами на боковых поверхностях.

Характеристики и особенности

Среди отличительных особенностей керамических блоков выделяются следующие:

- Формат.

Крупный формат материала сокращает время строительства до 3 раз, так как 1 поризованный керамический блок заменяет до 7-14 стандартных кирпичей в кладке.

- Вес.

Небольшой вес снижает нагрузку на фундамент, что позволяет оптимизировать затраты на строительство.

Фото: сайт wienerberger.ru

- Строение.

Оригинальная структура позволяет удерживать в пустотах внутри камня максимальное количество воздуха, который обеспечивает хорошую паропроницаемость (отвод лишней влаги из стен), оптимальное звукопоглощение (более 53 Дб) и высокие теплоизоляционные свойства (нет необходимости в дополнительном утеплении стен).

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.

Пазовое строение боковой части блока гарантирует высокую энергоэффективность возводимых стен. Большой размер блоков и специальные пазо-гребневые боковые соединения значительно снижают потери тепла в местах соединения отдельных блоков (так называемые «мостики холода») и ускоряют процесс монтажа, напоминающий сбор пазла.

Фото: сайт wienerberger.ruФормат «теплой керамики» позволяет экономить до 30% кладочного раствора, так как не требует его использования в вертикальном шве.

- Состав.

Керамические блоки изначально содержат минимальное количество влаги, поэтому отделочные работы можно начинать сразу после завершения строительства. Низкая влажность также влияет на теплоизоляционные свойства: дом из поризованных блоков становится теплым сразу после завершения строительства дома, в то время как у других некерамических материалов такой период занимает до нескольких лет.

Керамические блоки — экологичный материал, так как содержат в составе исключительно натуральные компоненты. К ним относятся: глина, вода и выгорающие добавки (чаще всего используются опилки, солома, торф или рисовая шелуха).

Технология производства поризованных керамических блоков

Процесс изготовления крупноформатных блоков схож с производством керамического кирпича. Выделяют следующие ключевые этапы: замес и формирование изделия, сушка и финальный обжиг.

Основой материал – глина, в которую добавляются поризаторы. В процессе обжига добавки выгорают, а вместо них образуются микропоры, гарантирующие низкую теплопроводность в процессе дальнейшей эксплуатации.

Формовка

После тщательного смешивания всех необходимых компонентов и получения однородной субстанции, смесь помещается в вакуумную камеру, из которой выдавливается в форму и разрезается на части.

Сушка

Затем заготовка отправляется в сушильное помещение, где находится от 42 до 72 часов, в зависимости от свойств сырья и размера изделия. Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Обжиг

Полученный продукт перемещают в печь, где происходит процесс обжига при температуре около 1000°С в течении около 50-ти часов. На финальном этапе поризованные блоки проходят строжайший контроль качества на соответствие геометрическим размерам и структуре строения.

Есть ли недостатки у керамических поризованных блоков?

Фото: сайт wienerberger.ru

Обратная сторона крупного формата и большого количества пор внутри – хрупкость. Продумывать транспортировку и процесс строительных работ необходимо обязательно с учетом этой особенности.

Профессионалы рекомендуют заранее, до монтажа, планировать раскладку стены во избежание резки блоков и потери прочностных характеристик. Правильно уложенная стена из «теплой керамики» становится прочной и надежной.

Невысокая морозостойкость. Большая пустотность позволяет керамическим блокам похвастаться морозостойкостью около 50 циклов. А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

Применение в строительстве

Фото: сайт wienerberger.ru Крупноформатные керамические поризованные блоки применяются в следующих случаях:

- Для возведения внутренних несущих стен

Рекомендуется использовать блоки Porotherm 25 или Porotherm 38 компании Wienerberger. Выбор зависит от необходимой несущей способности стены.

- Для строительства наружных несущих стен

Внешние стены из керамических боков приобретают теплосберегающие свойства сразу после завершения строительства. В то время как другие материалы становятся такими же теплыми через 2-3 года, при снижении влаги до 5%.

- Для сооружения межкомнатных перегородок.

Нагрузка межкомнатных перегородок зависит только от их собственного веса. Однако, они играют огромную роль во внутренней планировке. Для их возведения можно использовать Porotherm 12.

Кладка поризованных блоков

Фото: сайт wienerberger.ru

Процесс кладки теплой керамики мало отличается от кладки кирпича: производится разметка, затем выполняется кладка нескольких рядов, которую начинают с угла. В процессе работы проверяют положение блоков с помощью уровня и отвеса.

Также рекомендуется использовать стеклотканевую сетку через каждые два ряда.

При дальнейшей эксплуатации стен, возведенных из теплой керамики, следует учитывать, что для крепления различных конструкций к поверхности стен подойдут только специальные анкерные соединения.

состав, технология изготовления, характеристики, преимущества и недостатки поризованных блоков

11.09.2017

- Что представляют из себя керамические блоки?

- Характеристики и особенности

- Технология производства поризованных керамических блоков

- Есть ли недостатки у керамических поризованных блоков?

- Применение в строительстве

- Кладка поризованных блоков

Крупноформатные керамические блоки (теплая керамика, поризованные блоки) – экологичный стеновой строительный материал нового поколения, сочетающий в себе низкую теплопроводность, высокую паропроницаемость и звукоизоляцию. Поризованные блоки позволят дому «дышать», сберегут тепло и защитят от посторонних звуков.

Что представляют из себя керамические блоки?

Внешне «теплая керамика» выглядит как большой кирпич терракотового цвета (в 7-14 раз больше привычного кирпича) с множеством пор внутри и выраженными гранями-ребрами на боковых поверхностях. Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Характеристики и особенности

Среди отличительных особенностей керамических блоков выделяются следующие:

- Формат.

Крупный формат материала сокращает время строительства до 3 раз, так как 1 поризованный керамический блок заменяет до 7-14 стандартных кирпичей в кладке.

- Вес.

Небольшой вес снижает нагрузку на фундамент, что позволяет оптимизировать затраты на строительство.

Фото: сайт wienerberger.ru

- Строение.

Оригинальная структура позволяет удерживать в пустотах внутри камня максимальное количество воздуха, который обеспечивает хорошую паропроницаемость (отвод лишней влаги из стен), оптимальное звукопоглощение (более 53 Дб) и высокие теплоизоляционные свойства (нет необходимости в дополнительном утеплении стен).

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.

Пазовое строение боковой части блока гарантирует высокую энергоэффективность возводимых стен. Большой размер блоков и специальные пазо-гребневые боковые соединения значительно снижают потери тепла в местах соединения отдельных блоков (так называемые «мостики холода») и ускоряют процесс монтажа, напоминающий сбор пазла.

Фото: сайт wienerberger.ruФормат «теплой керамики» позволяет экономить до 30% кладочного раствора, так как не требует его использования в вертикальном шве.

- Состав.

Керамические блоки изначально содержат минимальное количество влаги, поэтому отделочные работы можно начинать сразу после завершения строительства. Низкая влажность также влияет на теплоизоляционные свойства: дом из поризованных блоков становится теплым сразу после завершения строительства дома, в то время как у других некерамических материалов такой период занимает до нескольких лет.

Керамические блоки — экологичный материал, так как содержат в составе исключительно натуральные компоненты. К ним относятся: глина, вода и выгорающие добавки (чаще всего используются опилки, солома, торф или рисовая шелуха).

Технология производства поризованных керамических блоков

Процесс изготовления крупноформатных блоков схож с производством керамического кирпича. Выделяют следующие ключевые этапы: замес и формирование изделия, сушка и финальный обжиг.

Основой материал – глина, в которую добавляются поризаторы. В процессе обжига добавки выгорают, а вместо них образуются микропоры, гарантирующие низкую теплопроводность в процессе дальнейшей эксплуатации.

Формовка

После тщательного смешивания всех необходимых компонентов и получения однородной субстанции, смесь помещается в вакуумную камеру, из которой выдавливается в форму и разрезается на части.

Сушка

Затем заготовка отправляется в сушильное помещение, где находится от 42 до 72 часов, в зависимости от свойств сырья и размера изделия. Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Обжиг

Полученный продукт перемещают в печь, где происходит процесс обжига при температуре около 1000°С в течении около 50-ти часов. На финальном этапе поризованные блоки проходят строжайший контроль качества на соответствие геометрическим размерам и структуре строения.

Есть ли недостатки у керамических поризованных блоков?

Фото: сайт wienerberger.ru

Обратная сторона крупного формата и большого количества пор внутри – хрупкость. Продумывать транспортировку и процесс строительных работ необходимо обязательно с учетом этой особенности.

Профессионалы рекомендуют заранее, до монтажа, планировать раскладку стены во избежание резки блоков и потери прочностных характеристик. Правильно уложенная стена из «теплой керамики» становится прочной и надежной.

Невысокая морозостойкость. Большая пустотность позволяет керамическим блокам похвастаться морозостойкостью около 50 циклов. А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

Применение в строительстве

Фото: сайт wienerberger.ru

Крупноформатные керамические поризованные блоки применяются в следующих случаях:

- Для возведения внутренних несущих стен

Рекомендуется использовать блоки Porotherm 25 или Porotherm 38 компании Wienerberger. Выбор зависит от необходимой несущей способности стены.

- Для строительства наружных несущих стен

Внешние стены из керамических боков приобретают теплосберегающие свойства сразу после завершения строительства. В то время как другие материалы становятся такими же теплыми через 2-3 года, при снижении влаги до 5%.

- Для сооружения межкомнатных перегородок.

Нагрузка межкомнатных перегородок зависит только от их собственного веса. Однако, они играют огромную роль во внутренней планировке. Для их возведения можно использовать Porotherm 12.

Кладка поризованных блоков

Фото: сайт wienerberger.ru

При использовании керамических блоков обращайте внимание на наличие специального кладочного раствора. Крайне не рекомендуется использовать цементные растворы, так как это может существенно повлиять на качественные характеристики материала.

Процесс кладки теплой керамики мало отличается от кладки кирпича: производится разметка, затем выполняется кладка нескольких рядов, которую начинают с угла. В процессе работы проверяют положение блоков с помощью уровня и отвеса.

Также рекомендуется использовать стеклотканевую сетку через каждые два ряда.

При дальнейшей эксплуатации стен, возведенных из теплой керамики, следует учитывать, что для крепления различных конструкций к поверхности стен подойдут только специальные анкерные соединения.

состав, технология изготовления, характеристики, преимущества и недостатки поризованных блоков

11.09.2017

- Что представляют из себя керамические блоки?

- Характеристики и особенности

- Технология производства поризованных керамических блоков

- Есть ли недостатки у керамических поризованных блоков?

- Применение в строительстве

- Кладка поризованных блоков

Крупноформатные керамические блоки (теплая керамика, поризованные блоки) – экологичный стеновой строительный материал нового поколения, сочетающий в себе низкую теплопроводность, высокую паропроницаемость и звукоизоляцию. Поризованные блоки позволят дому «дышать», сберегут тепло и защитят от посторонних звуков.

Что представляют из себя керамические блоки?

Внешне «теплая керамика» выглядит как большой кирпич терракотового цвета (в 7-14 раз больше привычного кирпича) с множеством пор внутри и выраженными гранями-ребрами на боковых поверхностях. Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Характеристики и особенности

Среди отличительных особенностей керамических блоков выделяются следующие:

- Формат.

Крупный формат материала сокращает время строительства до 3 раз, так как 1 поризованный керамический блок заменяет до 7-14 стандартных кирпичей в кладке.

- Вес.

Небольшой вес снижает нагрузку на фундамент, что позволяет оптимизировать затраты на строительство.

Фото: сайт wienerberger.ru

- Строение.

Оригинальная структура позволяет удерживать в пустотах внутри камня максимальное количество воздуха, который обеспечивает хорошую паропроницаемость (отвод лишней влаги из стен), оптимальное звукопоглощение (более 53 Дб) и высокие теплоизоляционные свойства (нет необходимости в дополнительном утеплении стен).

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.Пазовое строение боковой части блока гарантирует высокую энергоэффективность возводимых стен. Большой размер блоков и специальные пазо-гребневые боковые соединения значительно снижают потери тепла в местах соединения отдельных блоков (так называемые «мостики холода») и ускоряют процесс монтажа, напоминающий сбор пазла.

Фото: сайт wienerberger.ruФормат «теплой керамики» позволяет экономить до 30% кладочного раствора, так как не требует его использования в вертикальном шве.

- Состав.

Керамические блоки изначально содержат минимальное количество влаги, поэтому отделочные работы можно начинать сразу после завершения строительства. Низкая влажность также влияет на теплоизоляционные свойства: дом из поризованных блоков становится теплым сразу после завершения строительства дома, в то время как у других некерамических материалов такой период занимает до нескольких лет.

Керамические блоки — экологичный материал, так как содержат в составе исключительно натуральные компоненты. К ним относятся: глина, вода и выгорающие добавки (чаще всего используются опилки, солома, торф или рисовая шелуха).

Технология производства поризованных керамических блоков

Процесс изготовления крупноформатных блоков схож с производством керамического кирпича. Выделяют следующие ключевые этапы: замес и формирование изделия, сушка и финальный обжиг.

Основой материал – глина, в которую добавляются поризаторы. В процессе обжига добавки выгорают, а вместо них образуются микропоры, гарантирующие низкую теплопроводность в процессе дальнейшей эксплуатации.

Формовка

После тщательного смешивания всех необходимых компонентов и получения однородной субстанции, смесь помещается в вакуумную камеру, из которой выдавливается в форму и разрезается на части.

Сушка

Затем заготовка отправляется в сушильное помещение, где находится от 42 до 72 часов, в зависимости от свойств сырья и размера изделия. Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Обжиг

Полученный продукт перемещают в печь, где происходит процесс обжига при температуре около 1000°С в течении около 50-ти часов. На финальном этапе поризованные блоки проходят строжайший контроль качества на соответствие геометрическим размерам и структуре строения.

Есть ли недостатки у керамических поризованных блоков?

Фото: сайт wienerberger.ru

Обратная сторона крупного формата и большого количества пор внутри – хрупкость. Продумывать транспортировку и процесс строительных работ необходимо обязательно с учетом этой особенности.

Профессионалы рекомендуют заранее, до монтажа, планировать раскладку стены во избежание резки блоков и потери прочностных характеристик. Правильно уложенная стена из «теплой керамики» становится прочной и надежной.

Невысокая морозостойкость. Большая пустотность позволяет керамическим блокам похвастаться морозостойкостью около 50 циклов. А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

Применение в строительстве

Фото: сайт wienerberger.ru

Крупноформатные керамические поризованные блоки применяются в следующих случаях:

- Для возведения внутренних несущих стен

Рекомендуется использовать блоки Porotherm 25 или Porotherm 38 компании Wienerberger. Выбор зависит от необходимой несущей способности стены.

- Для строительства наружных несущих стен

Внешние стены из керамических боков приобретают теплосберегающие свойства сразу после завершения строительства. В то время как другие материалы становятся такими же теплыми через 2-3 года, при снижении влаги до 5%.

- Для сооружения межкомнатных перегородок.

Нагрузка межкомнатных перегородок зависит только от их собственного веса. Однако, они играют огромную роль во внутренней планировке. Для их возведения можно использовать Porotherm 12.

Кладка поризованных блоков

Фото: сайт wienerberger.ru

При использовании керамических блоков обращайте внимание на наличие специального кладочного раствора. Крайне не рекомендуется использовать цементные растворы, так как это может существенно повлиять на качественные характеристики материала.

Процесс кладки теплой керамики мало отличается от кладки кирпича: производится разметка, затем выполняется кладка нескольких рядов, которую начинают с угла. В процессе работы проверяют положение блоков с помощью уровня и отвеса.

Также рекомендуется использовать стеклотканевую сетку через каждые два ряда.

При дальнейшей эксплуатации стен, возведенных из теплой керамики, следует учитывать, что для крепления различных конструкций к поверхности стен подойдут только специальные анкерные соединения.

состав, технология изготовления, характеристики, преимущества и недостатки поризованных блоков

11.09.2017

- Что представляют из себя керамические блоки?

- Характеристики и особенности

- Технология производства поризованных керамических блоков

- Есть ли недостатки у керамических поризованных блоков?

- Применение в строительстве

- Кладка поризованных блоков

Крупноформатные керамические блоки (теплая керамика, поризованные блоки) – экологичный стеновой строительный материал нового поколения, сочетающий в себе низкую теплопроводность, высокую паропроницаемость и звукоизоляцию. Поризованные блоки позволят дому «дышать», сберегут тепло и защитят от посторонних звуков.

Что представляют из себя керамические блоки?

Внешне «теплая керамика» выглядит как большой кирпич терракотового цвета (в 7-14 раз больше привычного кирпича) с множеством пор внутри и выраженными гранями-ребрами на боковых поверхностях. Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Изобрели такой формат в 80-ые годы прошлого века в погоне за энергоэффективными технологиями, как ответ на развернувшийся в мире энергетический кризис.

Характеристики и особенности

Среди отличительных особенностей керамических блоков выделяются следующие:

- Формат.

Крупный формат материала сокращает время строительства до 3 раз, так как 1 поризованный керамический блок заменяет до 7-14 стандартных кирпичей в кладке.

- Вес.

Небольшой вес снижает нагрузку на фундамент, что позволяет оптимизировать затраты на строительство.

Фото: сайт wienerberger.ru

- Строение.

Оригинальная структура позволяет удерживать в пустотах внутри камня максимальное количество воздуха, который обеспечивает хорошую паропроницаемость (отвод лишней влаги из стен), оптимальное звукопоглощение (более 53 Дб) и высокие теплоизоляционные свойства (нет необходимости в дополнительном утеплении стен).

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.

Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.Пазовое строение боковой части блока гарантирует высокую энергоэффективность возводимых стен. Большой размер блоков и специальные пазо-гребневые боковые соединения значительно снижают потери тепла в местах соединения отдельных блоков (так называемые «мостики холода») и ускоряют процесс монтажа, напоминающий сбор пазла.

Фото: сайт wienerberger.ruФормат «теплой керамики» позволяет экономить до 30% кладочного раствора, так как не требует его использования в вертикальном шве.

- Состав.

Керамические блоки изначально содержат минимальное количество влаги, поэтому отделочные работы можно начинать сразу после завершения строительства. Низкая влажность также влияет на теплоизоляционные свойства: дом из поризованных блоков становится теплым сразу после завершения строительства дома, в то время как у других некерамических материалов такой период занимает до нескольких лет.

Керамические блоки — экологичный материал, так как содержат в составе исключительно натуральные компоненты. К ним относятся: глина, вода и выгорающие добавки (чаще всего используются опилки, солома, торф или рисовая шелуха).

Технология производства поризованных керамических блоков

Процесс изготовления крупноформатных блоков схож с производством керамического кирпича. Выделяют следующие ключевые этапы: замес и формирование изделия, сушка и финальный обжиг.

Основой материал – глина, в которую добавляются поризаторы. В процессе обжига добавки выгорают, а вместо них образуются микропоры, гарантирующие низкую теплопроводность в процессе дальнейшей эксплуатации.

Формовка

После тщательного смешивания всех необходимых компонентов и получения однородной субстанции, смесь помещается в вакуумную камеру, из которой выдавливается в форму и разрезается на части.

Сушка

Затем заготовка отправляется в сушильное помещение, где находится от 42 до 72 часов, в зависимости от свойств сырья и размера изделия. Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Обжиг

Полученный продукт перемещают в печь, где происходит процесс обжига при температуре около 1000°С в течении около 50-ти часов. На финальном этапе поризованные блоки проходят строжайший контроль качества на соответствие геометрическим размерам и структуре строения.

Есть ли недостатки у керамических поризованных блоков?

Фото: сайт wienerberger.ru

Обратная сторона крупного формата и большого количества пор внутри – хрупкость. Продумывать транспортировку и процесс строительных работ необходимо обязательно с учетом этой особенности.

Профессионалы рекомендуют заранее, до монтажа, планировать раскладку стены во избежание резки блоков и потери прочностных характеристик. Правильно уложенная стена из «теплой керамики» становится прочной и надежной.

Невысокая морозостойкость. Большая пустотность позволяет керамическим блокам похвастаться морозостойкостью около 50 циклов.А значит, фасадная стена из «теплой керамики» обязательно защищается с внешней стороны облицовочным материалом: клинкерной плиткой, керамическим кирпичом, кирпичом ручной формовки, натуральным или декоративным камнем, вентилируемым фасадом или штукатурной фасадной системой. Правильно организованная стеновая конструкция будет служить долгие годы и «работать» только на благо дома.

Применение в строительстве

Фото: сайт wienerberger.ru

Крупноформатные керамические поризованные блоки применяются в следующих случаях:

- Для возведения внутренних несущих стен

Рекомендуется использовать блоки Porotherm 25 или Porotherm 38 компании Wienerberger. Выбор зависит от необходимой несущей способности стены.

- Для строительства наружных несущих стен

Внешние стены из керамических боков приобретают теплосберегающие свойства сразу после завершения строительства. В то время как другие материалы становятся такими же теплыми через 2-3 года, при снижении влаги до 5%.

- Для сооружения межкомнатных перегородок.

Нагрузка межкомнатных перегородок зависит только от их собственного веса. Однако, они играют огромную роль во внутренней планировке. Для их возведения можно использовать Porotherm 12.

Кладка поризованных блоков

Фото: сайт wienerberger.ru

При использовании керамических блоков обращайте внимание на наличие специального кладочного раствора. Крайне не рекомендуется использовать цементные растворы, так как это может существенно повлиять на качественные характеристики материала.

Процесс кладки теплой керамики мало отличается от кладки кирпича: производится разметка, затем выполняется кладка нескольких рядов, которую начинают с угла. В процессе работы проверяют положение блоков с помощью уровня и отвеса.

Также рекомендуется использовать стеклотканевую сетку через каждые два ряда.

При дальнейшей эксплуатации стен, возведенных из теплой керамики, следует учитывать, что для крепления различных конструкций к поверхности стен подойдут только специальные анкерные соединения.

Недостатки поризованного керамического блока

Керамические блоки или поризованная керамика – строительный материал, который представляет собой пустотелые блоки с микропористой структурой, предназначенные для создания кладок, обладающих улучшенной теплоизоляцией. Керамические блоки производят на вакуумных прессах посредством пластического формования.

Купить керамические блоки у официального дилера ведущих производителей керамических блоков, таких как Wienerberger, ЛСР, Гжель и Braer. Доставка осуществляем по Москве, Московской области и в любой регион России.

Состав блоков и технология их изготовления

В процессе изготовления керамических блоков, которые также могут называться теплой керамикой, используются следующие компоненты:

- суглинки, глины, аргиллиты;

- лессы и кремнеземистые породы, такие как диатомит, трепел;

- отходы промышленного производства, такие как шлак, золы, углеотходы;

- органические и минеральные добавки;

- вода.

Технологию производства керамических блоков можно разделить на следующие этапы:

- дробление исходных составляющих;

- увлажнение сырья водой и тщательное перемешивание массы;

- формование блоков из заранее подготовленной массы;

- сушка отформованных блоков;

- обжиг предварительно высушенных блоков.

В результате неукоснительного соблюдения всех стадий технологического процесса на его выходе получаются керамические блоки полностью соответствующие требованиям ГОСТ 530-2007 «Кирпич и камень керамические».

Разновидности и классификация керамических блоков

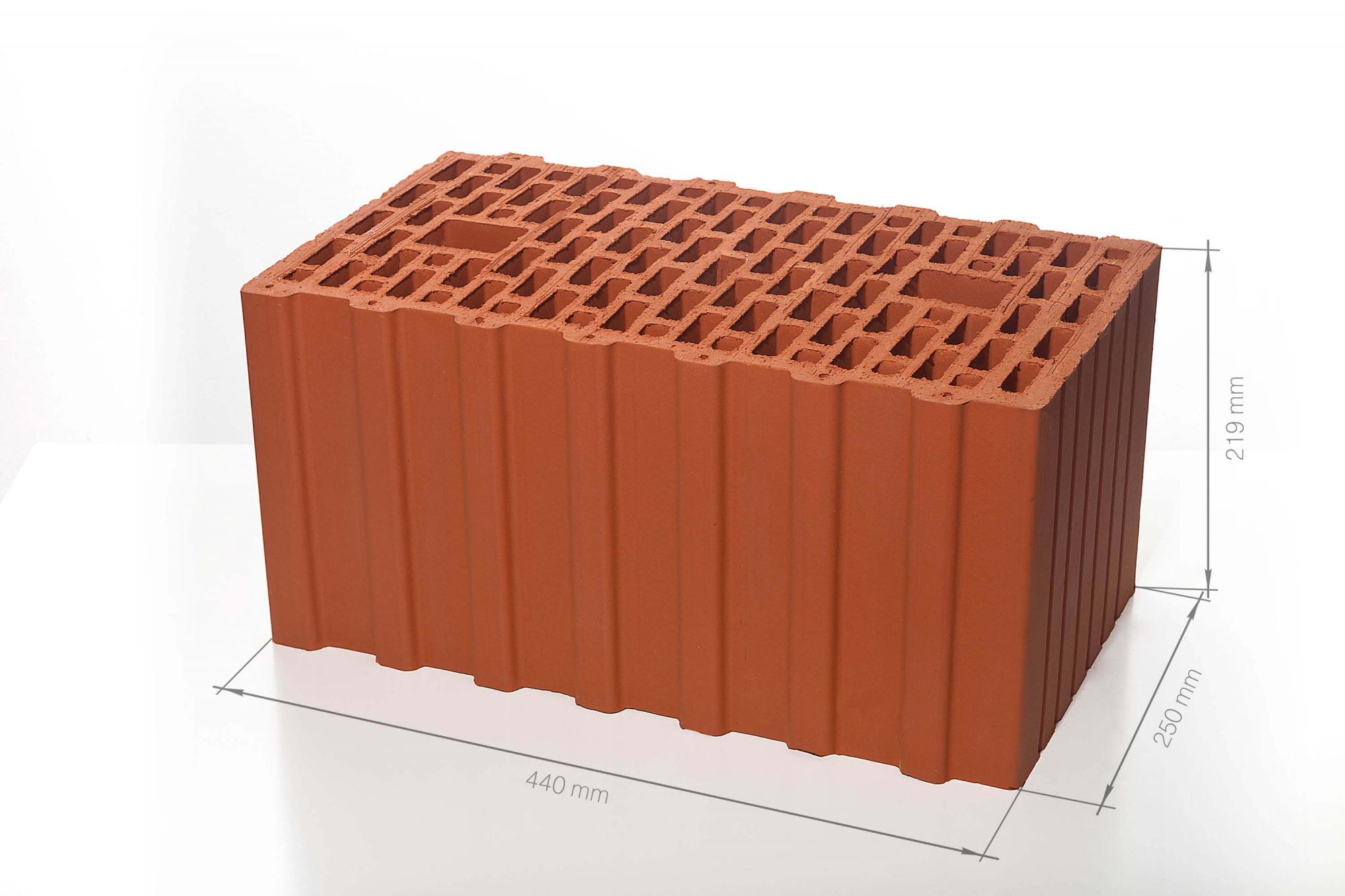

Габаритные размеры керамических блоков могут иметь следующие величины:

- длина 250, 380, 398, 510 мм;

- ширина 180, 250, 255 мм;

- толщина 140, 188, 219 мм.

Каждая разновидность изделия имеет собственное обозначение, которое зависит от сравнения его объема с объемом, так называемого, кирпича нормального формата, который принят в качестве единицы измерения. В качестве единицы измерения принимают одинарный кирпич, имеющий габариты 250х120х65 мм или 1НФ. Самый крупный керамический блок имеет обозначение 14,3 НФ, при этом, его габаритные размеры составляют 510х250х219 мм. Иными словами, данная величина указывает количество стандартных кирпичей, которые могли бы уместиться в объеме данного блока. Необходимо заметить, что некоторые производители имеют право разрабатывать и применять собственные ТУ, в результате чего на рынок поставляются изделия, имеющие другие габаритные размеры, отличные от требований, установленных ГОСТом.

Вес одного керамического блока, в зависимости от его габаритных размеров, может составлять от 8 до 30 кг.

Функциональное предназначение

По своему функциональному предназначению керамические блоки подразделяются на лицевые и рядовые. Независимо от их функции, блоки должны соответствовать всем эксплуатационным характеристикам кладки. Кроме этого, лицевые блоки должны обеспечивать декоративную функцию. Они могут иметь естественный вид или быть окрашенными с лицевой стороны. Лицевая поверхность может быть гладкой или рельефной.

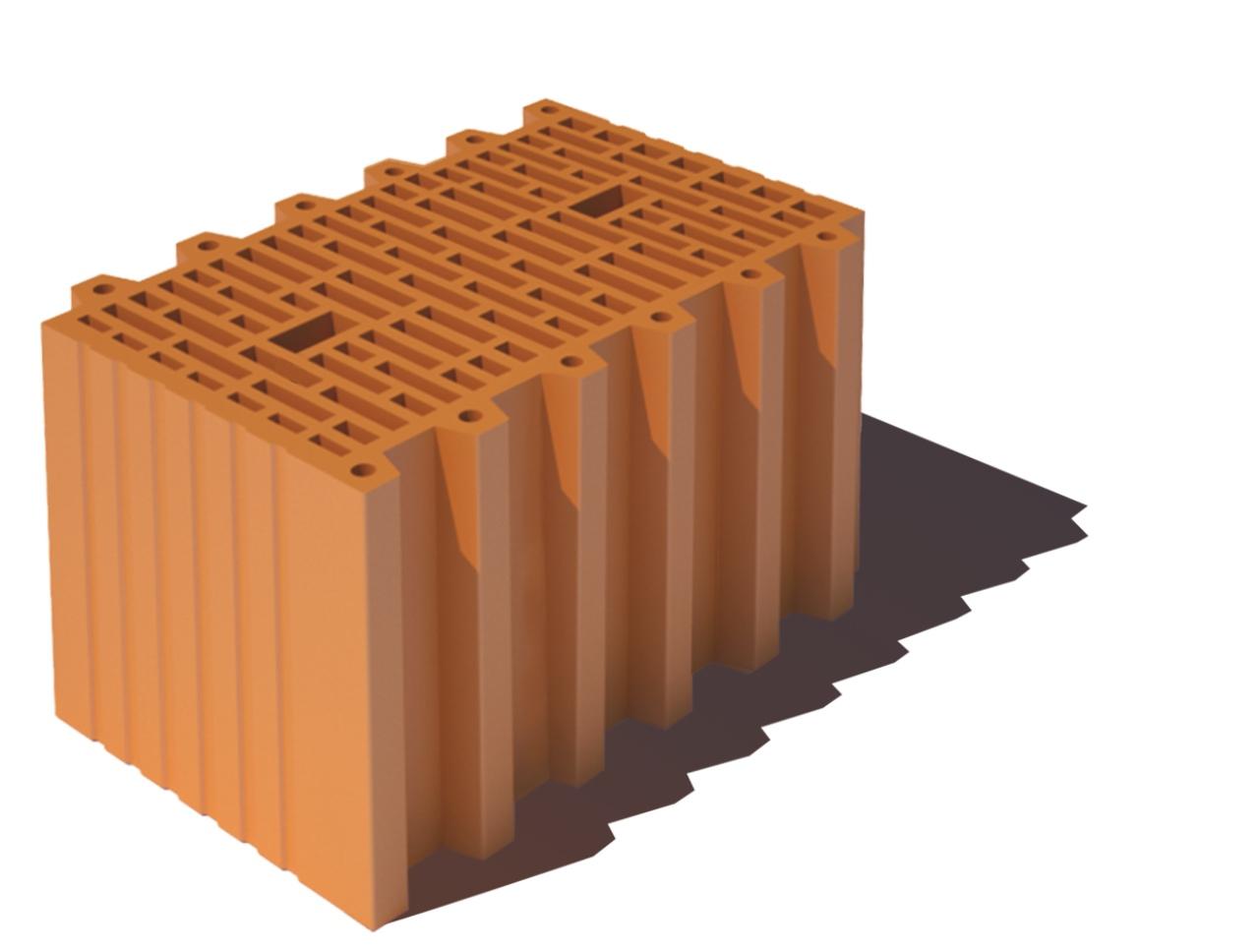

Форма и структура керамических блоков

Как правило, керамические блоки производятся в форме, напоминающей параллелепипед, их боковые стороны имеют пазы и гребни, наличие которых придает кладке необходимую жесткость. Все блоки выпускаются исключительно пустотелыми. Технологические пустоты сквозные, они могут иметь различную геометрию. Количество пустот равномерно распределено по всему объему изделия. В пустотах могут присутствовать отверстия квадратной или прямоугольной формы, созданные для обеспечения удобства захвата в ходе сборки строительной конструкции.

Помимо пустот в ходе процесса формования и последующего обжига создаются микропоры. Микропоры возникают в месте выгорания органических добавок, в результате чего изделие становится поризованным.

Характеристики керамических блоков

При проектировании здания, в зависимости от его конструкции и необходимости утепления стен, задаются характеристики, которыми должны обладать керамические блоки. Как правило, к категории общих характеристик керамических блоков относят следующие показатели:

- Низкая степень теплопроводности, обеспечиваемая наличием в теле блока пор и пустот. При этом, все пустоты блока имеют замкнутый объем.

- Тепловая инертность. Стена, выполненная из блоков, расположенных в один слой, не должна требовать утеплителя, она должна поддерживать естественный тепловой и воздушный баланс в помещении.

- Простота укладки. Так как керамические блоки обладают значительными собственными габаритами, их укладка должна производиться в высоком темпе.

- Продолжительность эксплуатации. Долговечность керамического блока составляет 50 лет и более. Для сравнения, средняя продолжительность эксплуатации традиционного кирпича лежит в пределах от 25 до 50 лет.

- Крупный формат. Благодаря этой характеристике процесс возведения строений значительно упрощается и ускоряется. Укладка одного керамического блока занимает такое же количество времени, которое требуется для укладки 15 традиционных кирпичей. Как правило, габаритные размеры лицевых и рядовых керамических блоков не отличаются друг от друга. Разница может возникнуть только при использовании продукции от разных производителей.

- Незначительный собственный вес. Керамические блоки, благодаря собственному относительно небольшому весу не способны утяжелить конструкцию и создать дополнительную нагрузку для фундамента строения.

- Экономичность. Для укладки керамических блоков требуется гораздо меньшее количество традиционного раствора, в сравнении с кирпичной кладкой. Более того, пазогребневый стык не требует совершенно никакого заполнения, в результате чего возникает дополнительная экономия.

- Превосходная звукоизоляция. Благодаря наличию технологических пустот в теле керамического блока, материал обладает высокими звукоизолирующими качествами.

- Пожарная безопасность. Керамические блоки не горят и не поддерживают горение. При воздействии на блок открытого огня, он никогда не станет выделять в окружающее пространство вредные вещества.

- Высокие экологические характеристики. Так как в ходе производства керамических блоков используются исключительно природные компоненты, изделие не представляет опасности для жизни и здоровья людей.

Недостатки керамических блоков

Как известно, каждая медаль имеет две стороны – лицевую и обратную. К сожалению, такой, казалось бы, исключительно позитивный материал, как керамический блок кроме множества полезных характеристик обладает и ярко выраженными недостатками. Ниже перечислены основные из существующих недостатков:

- Высокая стоимость материала. Так цену теплого керамического блока, обладающего эксплуатационной плотностью 750 кг/м3 можно назвать не просто высокой, ее можно смело назвать «заоблачной». Использование более дешевых керамических блоков с эксплуатационной плотностью 900 кг/м3 или 830 кг/м3 при строительстве коттеджей в условиях средней полосы России, для обеспечения приемлемых условий сохранения тепла, потребует стен здания толщиной от 70 см до 1 метра. Учитывая стоимость материала, загородный коттедж, выстроенный из этих керамических блоков, можно будет без преувеличения назвать «золотым».

- Снижение теплоизоляционных характеристик стен дома. Дело в том, что сам по себе отдельно взятый керамический блок обладает низкой теплопроводностью, однако для его стыковки с другими блоками, высота которых может отличаться друг от друга в пределах 4 мм (согласно требований ГОСТа), в составе стены требуется достаточно толстый слой песчано-цементного раствора, что резко снижает теплосберегающие характеристики строения, а также увеличивает материалоемкость строительства.

- Неточное примыкание в соединении паз-гребень. Практически каждая продающая компания пытается убедить своих потенциальных клиентов в максимальной точности соединения паз-гребень в ряду соседних керамических блоков в кладке. Давайте разберемся реально это или нет. Требования ГОСТа регламентируют расхождения в длине блока от 4 до 10 мм, допустимые расхождения в его ширине могут составлять 3-5 мм. Подобные расхождения всегда будут иметь место. Ни один застройщик не сможет подобрать размеры блоков идеально, поэтому если он не желает жить в доме с наличием сквозняков, ему придется заполнять вертикальные швы. А это дополнительные расходы строительных материалов, времени и, в конечном итоге, удорожание процесса строительства.

- Условная технологичность керамических блоков. Несмотря на заверения производителей керамические блоки можно назвать технологичным строительным материалом только с большой натяжкой. Их очень тяжело сверлить, проблематично штробить, различные доборные элементы можно вырезать исключительно с использованием сабельных, маятниковых или электрических пил. А как известно, подобный инструмент не позволяет добиться желаемой точности.

- Хрупкость керамических блоков. В виду того что керамические блоки обладают щелевой структурой, каждый отдельно взятый элемент очень хрупок, поэтому чтобы вам не пришлось строить дом из обломков, при погрузке и разгрузке материала необходимо проявлять осторожность.

- Спорная экологическая безопасность. Производители, а вслед за ними и продавцы керамических блоков уверяют своих покупателей, что керамические блоки созданы на основе природных материалов, а потому не содержат и не могут содержать в себе вредных добавок. Такое утверждение не может быть истинным на все 100%, так как экологическая безопасность конечного продукта, т.е. керамического блока всецело зависит от места расположения глиняного карьера и точного соблюдения требований технологического процесса при изготовлении.

Недостатки поризованных керамических блоков, все плюсы и минусы

Рекламируя свою продукцию, изготовители часто слишком идеализируют изделия собственного производства. Но идеальных по всем параметрам строительных материалов не существует. Имея хорошие показатели по одним качествам, они могут значительно уступать старым материалам по другим. В отличие от производителей, вездесущие «знатоки» наоборот подчеркивают только плохие технические характеристики. Рассмотрим поближе те недостатки поризованных керамических блоков, которые им приписывают необоснованно и те преимущества, которые у них есть на самом деле. У этого стенового материала большинство «недостатков» надуманы и при ближайшем рассмотрении доводы скептиков рассыпаются без следа.

Керамические блоки плюсы и минусы

- Главным недостатком поризованных материалов называют водонасыщаемость, утверждая, что стены дома, построенного на сыром участке, всегда будут влажными, так же как и воздух в помещении. Но при строительстве на сырых участках первым условием для того, чтобы здание было долговечным, является осушение и хороший дренаж. Избыточная влажность вредна для любого материала: дерево загнивает, кирпич и бетон покрываются участками плесени. Через поры в блоках избыточная влага наоборот быстрее переходит в окружающую среду, происходит естественный воздухообмен и риск образования плесени исключен.

- Вторым недостатком называют большую теплопроводность, которая на самом деле меньше, чем у кирпича и дерева. Для керамики она равна 0,15 Вт/м*С°, у красного кирпича 0,65 Вт/м*С°, и силикатного 0,74 Вт/м*С°. То есть мы видим, что на самом деле через керамический блок из помещения может уйти в четыре раза меньше тепла, чем через кирпичную кладку. Если учесть еще и тот факт, что толщина раствора в горизонтальных швах при кладке из поризованных блоков минимальна, то и через мостики холода потери тепла также минимальны.

- Третьим минусом называют малую прочность. Опять проведем сравнение. По прочности поризованный керамический блок для внешних стен соответствует марке бетона М100, а у некоторых изделий М150. У обычного кирпича до М100 у газосиликата М30.

- Следующий минус, блоки трудны для обработки. Для резки блоков действительно потребуется пила типа «аллигатор», но и кирпич обычной ножовкой тоже не разрезать.

Как видим, почти все недостатки поризованных керамических блоков оказываются вымышленными. Из плюсов, которые неоспоримы дополнительно можно выделить:

- Экологичность и огнестойкость

- Хорошая воздухо и паро проницаемость

- Отличные звукоизоляционные свойства

- Уменьшение общих затрат на строительство за счет быстрой укладки, меньшего количества кладочного раствора, возможности устройства легкого фундамента.

Что такое керамический поризованный блок?

Керамический поризованный блок — материал довольно молодой, однако, за свою недолгую историю он уже успел приобрести широкую популярность и полюбиться профессиональным строителям и частным заказчикам. Он обладает всеми необходимыми характеристиками для возведения наружных и внутренних стен и выгодно отличается от большинства альтернативных вариантов.

История создания керамического поризованного блока

Его история, как и керамического кирпича, началась много тысячелетий назад, когда для строительства применяли брусочки из глины, высушенные под палящим солнцем. Буквально несколько десятилетий назад главным материалов для возведения стен был обычный рядовой кирпич. Такой способ имел не только массу достоинств, но и недостатков: темпы и скорость работы из-за небольшого формата материала, большой вес и высокая стоимость.

Проблему решил, созданный в конце прошлого столетия в Австрии керамический блок. Размеры материала для стен были существенно увеличены, а опилки, которые добавляли для в сырье выгорали в печах и образовывали пустоты. В результате получилась надежная, экологичная и более экономичная альтернатива привычному рядовому керамическому кирпичу.

В России впервые начали производить керамический блок примерно 20 лет назад в Ленинградской области.

Сегодня керамический блок известен покупателям под многими названиями: теплая керамика, керамоблок, поризованная керамика, керамический камень, крупноформатный камень и другие. Все это, так или иначе, об одном и том же современном строительном материале.

Производство керамического поризованного блока

Изготовление теплой керамики похоже на производство привычного всем керамического кирпича. Основное сырье: легкоплавкая глина, модификаторы, специальные выгорающие добавки, которые и формируют пустоты. В их роли могут выступать и первоначальные опилки, и даже рисовая шелуха.

Такие отверстия в керамическом блоке не только уменьшают вес материала, но и увеличивают его энергоэфективность. Чем больше поризаторов — тем лучше теплотехнические параметры готового изделия. Однако, это также уменьшает прочность керамического блока, а этот показатель также очень важен, когда речь заходит о материале для возведения несущих стен, перегородок.

Сырье, используемое, для создания керамического кирпича проходит несколько этапов производства: дополнительное увлажнение, вакуум камеру и пресс для удаления лишнего воздуха, резка, сушка для постепенного удаления лишней влаги и, естественно, обжиг при температуре 900-1000 °C. Для создания бесшовной кладки готовый керамический блок шлифуют. Это дает возможность укладывать некоторые материалы с минимальным 3-х миллиметровым швов. Такая технология создает идеальную, монолитную и энергоэффективную конструкцию.

В результате производства получается качественный строительный материал, полная автоматизация минимизирует шансы производства брака или некачественного товара.

Характеристики керамического поризованного блока

Все готовые изделия должны соответствовать ГОСТ 530—2012 «Кирпич и камень керамические».

Размеры керамического блока, согласно ГОСТ могут быть 14 вариантов, такое разнообразие позволяет применять данный материал в самых различных конструкциях и добиваться оптимального результата. Предельное отклонение от нормы возможно не более чем на ±10 мм по длине, ±5 мм по ширине и ±4 мм по толщине.

Толщина наружных стенок также регламентируется, она должна быть не меньше, чем 8 мм. Прочность керамического блока зависит от количества пустот и варьируется от М25 до М175, но бывают и более крепкие варианты. Этот технический параметр зависит, в первую очередь, от производителя.

Водопоглощение теплой керамики не регламентируется, однако, характеристика качественного и долговечного поризованного блока от 10 до 15%. Эта характеристика крайне важна для тех строительных материалов, которые применяются снаружи помещений, в том числе для возведения стен здания.

Немаловажным параметром для керамических изделий является и морозостойкость, которую часто приравнивают к сроку службы материала. По ГОСТу морозостойкость керамического блока должна быть не менее 25 циклов, то есть F25. Чем выше этот параметр, тем дольше изделие останется в первозданном виде.

Объемы продаж керамического поризованного блока растут каждый год. Если раньше данный материал был доступен только для премиального строительства частных домов, то сегодня его используют и для возведения многоквартирных жилых комплексов, и для коммерческих и общественных зданий. Стоимость данного материала в сравнении с конкурентными товарами со временем выровнялась, а вот существенные и неоспоримые преимущества остались также на высоком уровне.

Купить керамический поризованный блок в Курске и Белгороде Вы можете в ГК Стройресурс. Мы работаем только с проверенными производителями и гарантируем качество поставляемой продукции. Крупноформатная теплая керамика — отличный вариант для возведения наружных стен или перегородок. Если Вам нужна помощь в расчетах и дополнительная консультация — обращайтесь к ведущим менеджерам нашей компании.

рабочих кладет красный керамический блок. Пористые керамические блоки текстуры текстуры. Фотография, картинки, изображения и сток-фотография без роялти. Image 144331906.

Рабочий кладет красный керамический блок. Пористые керамические блоки текстуры текстуры. Фотография, картинки, изображения и сток-фотография без роялти. Изображение 144331906.Рабочий кладет красный керамический блок.Предпосылка текстуры пористых керамических блоков. Рабочий кладет коричневые керамические блоки на черный фон. Текстура стены красного кирпича. Текстура материала для оформления стен. Керамический блок с пористым рисунком. Изолированный объект на черном. Крупный план рабочего-строителя кладя красные керамические блоки на фоне пористой каменной стены. Развитие строительства и архитектуры. Текстура строительного блока с изоляцией и строительными кранами.

M L XLТаблица размеров

| Размер изображения | Идеально подходит для |

| Ю | Интернет и блоги, социальные сети и мобильные приложения. |

| м | Брошюры и каталоги, журналы и открытки. |

| л | Плакаты и баннеры для дома и улицы. |

| XL | Фоны, рекламные щиты и цифровые экраны. |

Используете это изображение на предмете перепродажи или шаблоне?

Распечатать Электронный Всесторонний

4096 x 2304 пикселей | 34.7 см x 19,5 см | 300 точек на дюйм | JPG

Масштабирование до любого размера • EPS

4096 x 2304 пикселей | 34,7 см x 19,5 см | 300 точек на дюйм | JPG

Скачать

Купить одно изображение

6 кредитов

Самая низкая цена

с планом подписки

- Попробуйте 1 месяц на 2209 pyб

- Загрузите 10 фотографий или векторов.

- Нет дневного лимита загрузок, неиспользованные загрузки переносятся на следующий месяц

221 ру

за изображение любой размер

Цена денег

Ключевые слова

Похожие изображения

Нужна помощь? Свяжитесь с вашим персональным менеджером по работе с клиентами

@ +7 499 938-68-54

Мы используем файлы cookie, чтобы вам было удобнее работать.Используя наш веб-сайт, вы соглашаетесь на использование файлов cookie, как описано в нашей Политике использования файлов cookie

. ПриниматьКерамический высокопористый блок — Allpondsolutions

Чего ожидать после Brexit Хотя мы делаем все от нас зависящее, чтобы уменьшить для вас неудобства, в нашей работе в связи с Брекситом происходят некоторые неизбежные изменения: • Заказ на доставку за пределы Великобритании будет невозможен. • Доставка в Северную Ирландию более невозможна.• Доставка на Нормандские острова больше не будет возможна. Мы искренне приносим извинения тем, кого затронули, за любые проблемы, с которыми вы можете столкнуться в результате этих изменений, которые находятся вне нашего контроля. Взгляд в будущее… Мы, конечно же, продолжим пересматривать и адаптировать наши услуги по мере развития политической ситуации, и мы уверены, что наши приготовления позволят нам продолжать помогать вам заботиться о ваших питомцах в следующем году и в будущем. А пока мы хотели бы еще раз поблагодарить вас за вашу неизменную поддержку в течение 2020 года и выразить от всех нас самые наилучшие пожелания. Заказы на материковой части Великобритании не выполняются и работают в обычном режимеДля нас очень важно, чтобы наши клиенты понимали процессы доставки и услуги, которые мы можем предоставить. Пожалуйста, найдите ниже подробную информацию о наших расходах на доставку и времени прибытия для всех стран, в которые мы в настоящее время отправляем. Если вы не видите свое местоположение, не стесняйтесь посетить наш центр поддержки клиентов, где вы сможете подать заявку в службу поддержки с нашей службой поддержки клиентов.

Теперь наш интернет-магазин отправляет заказы 7 дней в неделю.Пожалуйста, смотрите ниже для получения полной информации. Все заказы отправляются 7 дней в неделю с понедельника по воскресенье. Мы отправляем с понедельника по пятницу до 16:00 для всех отслеживаемых почтовых отправлений Royal на сумму до 89,99 фунтов стерлингов. Суббота и воскресенье — 14:00. Все заказы, сделанные в субботу или воскресенье до 14:00, будут доставлены в понедельник. Мы предлагаем отслеживаемую службу Royal Mail 24 для заказов на сумму до 89,99 фунтов стерлингов с доставкой на следующий день с понедельника по субботу. Наша курьерская служба на следующий день для заказов на сумму свыше 89,99 фунтов стерлингов будет доставлена до 16:00 с понедельника по пятницу. Время отправки в тот же день Королевская почта: 16:00,Курьерские услуги 16:00

Все остальные услуги смотрите ниже.

Стандартные поставки товаров будут осуществляться с 08:00 до 21:00 с понедельника по субботу.

Все заказы Royal Mail должны быть размещены до 16:00, чтобы гарантировать их отправку в тот же день.

ПРИМЕЧАНИЕ : Для отслеживаемых 24 почтовых отправлений по субботам заказы должны быть размещены до 16:00 пятницы , чтобы гарантировать доставку в этот день.

Наш интернет-магазин открыт для бизнеса, и мы тесно сотрудничаем с нашими курьерами, чтобы ваши заказы были доставлены в безопасном месте и доставлялись вам в кратчайшие сроки. У нас очень большие объемы заказов, поэтому доставка вашего заказа может быть немного задержана. Пожалуйста, позвольте 1-3 рабочих дня для доставки в зависимости от услуги, выбранной при оформлении заказа. Спасибо за терпение и понимание. Это связано с воздействием мер, связанных с коронавирусом, которые мы приняли для защиты наших складских сотрудников, и с исключительным уровнем потребительского спроса, с которым мы сталкиваемся. Доставка продукта в ВеликобританииПоставки по Великобритании | Заказы £ 9,99 и меньше | Заказы £ 10,00 — £ 19,99 | Заказы £ 20,00 — £ 89,99 | Заказы £ 90.00 и более |

Королевская почта 2-го класса 2-3 дня | БЕСПЛАТНО | |||

Королевская почта 48 2-3 дня | БЕСПЛАТНО | |||

Королевская почта отслеживается 2-3 дня | БЕСПЛАТНО | |||

Королевская почта отслеживается 1-2 дня | £ 4.00 | £ 4,00 | £ 4,00 | |

Курьер на следующий день | £ 6,00 | £ 6,00 | £ 6,00 | БЕСПЛАТНО |

Курьер на следующий день до 12 часов дня | £ 12.00 | 12,00 | 12,00 | 12,00 |

Курьерская доставка по субботам | 12,00 | 12,00 | 12,00 | 12,00 |

Курьерская доставка по воскресеньям | £ 12.00 | 12,00 | 12,00 | 12,00 |

Международная доставка продукции

Доставка | Доставка | |

Франция, Германия, Бельгия, Нидерланды, Люксембург | Экономика 2-3 дня | £ 8.50 |

Ирландия (Республика), Австрия, Дания | Экономика 2-3 дня | 12,00 |

Испания (материк), Италия, Словакия, Чехия | Экономика 3-4 дня | 16,00 |

Хорватия, Финляндия, Эстония, Словения, Польша, Португалия, Венгрия, Швеция | Экономика 4-6 дней | 25 фунтов стерлингов.00 |

Латвия, Литва, Болгария, Румыния, Греция | Экономика 4-7 дней | 30,00 |

Важно

ПРИМЕЧАНИЕ. Для доставки в субботу и воскресенье заказы должны быть размещены до 13:00 пятницы, чтобы обеспечить доставку в этот день.

УслугаCourier Next Day включает только рабочие дни.Если заказ размещен в пятницу, он не будет доставлен в субботу или воскресенье, если за повышенную услугу не была внесена дополнительная плата и заказ не был размещен до 13:00.

Заказ Courier Next Day в субботу / воскресенье должен быть размещен до 13:00 пятницы этих выходных.

Курьер сможет доставить только к вашей парадной двери или к главному входу в здание, если вы живете в квартире.

Все цены доставки указаны с учетом НДС.

Международные заказы длиной более 150 см будут отменены из-за ограничений Parcelforce.

Из-за правил PayPal мы не можем изменить адрес для заказов, оплаченных этим методом.

Мы также не можем изменить адрес доставки любого заказа после отправки продукции.

| |||||||||||||||||||||||||||

Связанная пористая гидроксиапатитовая керамика для инженерии костной ткани

J R Soc Interface.6 июня 2009 г .; 6 (Дополнение 3): S341 – S348.

Отделение ортопедической хирургии, Высшая школа медицины Университета Осаки, 2-2 Ямадаока, Суита 565-0871, Япония

Поступило 11 ноября 2008 г .; Пересмотрено 27 ноября 2008 г .; Принято к печати 28 ноября 2008 г.

Эта статья цитируется в других статьях в PMC.Abstract

Несколько пористых керамик на основе гидроксиапатита (ГА) кальция клинически использовались в качестве заменителей кости, но большинство из них имели мало межпоровых соединений, что приводило к патологическому перелому, вероятно, из-за плохого формирования кости внутри заменителя.Недавно мы разработали полностью взаимосвязанную пористую ГА керамику (IP-CHA), применив технику «пено-гель». IP-CHA имел трехмерную структуру со сферическими порами одинакового размера (в среднем 150 мкм, пористость 75%), которые были соединены между собой оконными отверстиями (средний диаметр 40 мкм), а также демонстрировал адекватную прочность на сжатие (10– 12 МПа). В экспериментах на животных IP-CHA показал превосходную остеокондукцию, при этом большинство пор было заполнено вновь сформированной костью. Взаимосвязанная пористая структура облегчает инженерию костной ткани, позволяя вводить в поры мезенхимные клетки, остеотропные агенты, такие как костный морфогенетический белок или сосудистую сеть.Клинически мы применили IP-CHA для лечения различных костных дефектов в ортопедической хирургии, а рентгенографические исследования показали, что трансплантированный IP-CHA приобретает рентгеноконтрастность быстрее, чем синтетический HA, использовавшийся ранее в клинической практике. Мы рассматриваем накопленные данные по инженерии костной ткани с использованием нового каркаса и его клиническому применению в ортопедии.

Ключевые слова: кость, керамика, гидроксиапатит, тканевая инженерия, мезенхимальные клетки

1. Введение

Когда костные трансплантаты требуются при дефектах костей в ортопедической хирургии, аутогенная костная пластика является золотым стандартом из-за ее очевидных преимуществ в остеогенный потенциал, механические свойства и отсутствие неблагоприятного иммунологического ответа.С другой стороны, аутогенная костная трансплантация имеет некоторые ограничения, такие как необходимость дополнительной хирургической операции для забора, наличие трансплантатов достаточного размера и формы и риск заболеваемости донорским участком (Banwart et al . 1995; Arrington ). и др., , 1996), которые могут включать длительную боль, перелом, повреждение нервов и инфекцию. Хотя аллогенная кость широко используется в США, в Японии ее использование весьма ограничено, составляя всего 3% процедур (Prolo & Rodrigo 1985), предположительно из-за религиозных трудностей с использованием тканей других людей или трупов, поскольку а также отсутствие хорошо организованной системы банка тканей.Кроме того, аллотрансплантат несет в себе риск передачи скрытого заболевания или иммунного ответа хозяина, который иногда может привести к полной резорбции трансплантата. Поэтому в качестве заменителей кости были разработаны многие виды биоматериалов, такие как гидроксиапатит (HA), оксид алюминия, диоксид циркония, биостекло, полимеры, металл, а также органические или неорганические заменители кости (Sartoris et al .1986; Bucholz et al 1987; Fujibayashi et al .2003; Nishikawa & Ohgushi 2004).

КерамикаHA широко используется в качестве заменителя костных трансплантатов (Holmes и др. , 1987; Bucholz и др. , 1989), поскольку кристаллическая фаза натуральной кости подобна HA. С 1980-х годов блоки и гранулы пористой кальциевой керамики ГК (КГА) используются в ортопедической, стоматологической или черепно-лицевой хирургии (Uchida et al .1990; Yoshikawa & Uchida 1999; Matsumine et al .2004). Однако имеется несколько сообщений, указывающих на то, что поры имплантированного СНА полностью заполнены вновь сформированной костью хозяина (Nakasa et al .2005), вероятно, из-за замкнутых структур этих КГА с небольшим количеством межпоровых связей (Ayers и др. . 1998).

Таким образом, долгое время ожидалось развитие пористого КГА с межпоровыми соединениями соответствующего диаметра и достаточной прочности в качестве идеального заменителя кости (Рой и др. . 2003; Саймон и др. . 2003, 2007, 2008) . Недавно мы разработали полностью взаимосвязанную пористую ГА керамику (IP-CHA; пористость 75%, средний размер пор 150 мкм и средний размер межсоединений 40 мкм), применив технику «пена-гель», сшивающую полимеризацию, которая желатинируется через пенообразную суспензию момент (Тамай и др. .2002). Взаимосвязанная пористая структура облегчает инженерию костной ткани, позволяя вводить мезенхимные клетки, остеотропные агенты или сосудистую сеть в поры. В этом обзоре мы сообщаем о новой системе инженерии костной ткани с использованием IP-CHA, предварительном клиническом результате у пациентов, получавших IP-CHA, и новом клиническом испытании с использованием предварительно изготовленных IP-CHA в ортопедической хирургии.

2. Обычная гидроксиапатитовая керамика в Японии

Кристаллическая фаза натуральной кости — это в основном HA, и керамика HA широко используется в качестве заменителя в костных трансплантатах.Керамика бывает плотной или пористой, а форма — гранулированная или блочная. Доступны поры разного размера, пористости и прочности. Здесь мы описываем четыре типа традиционной ГК (первое поколение), которые использовались в клинической практике.

BONEFIL ( Mitsubishi Materials Corporation ). Керамика представляет собой пористые блоки и пористые гранулы и чаще всего используется в ортопедии. Температура спекания составляет 900 ° C, а предел прочности при сжатии составляет от 15 МПа / 2 до 3 МПа.Форма пор губчатая, размер пор 200–300 мкм. Степень пористости 60–70%.

BONETITE ( Mitsubishi Materials Corporation ). Керамика представляет собой пористые блоки и плотные гранулы, которые чаще всего используются в стоматологической хирургии. Температура спекания 1200 ° C. Форма пор — губчатая, размер пор 200 мкм. Степень пористости 70 процентов.

BONECERAM ( Sumitomo Osaka Cement Co.Ltd ). Пористые блоки и пористые гранулы керамики доступны как BONECERAM-P. Температура спекания 1150 ° C. Прочность на сжатие составляет 44,1–68,6 МПа, а на изгиб — 12,7–19,6 МПа. Форма пор — сферическая, размер пор 50–300 мкм. Степень пористости 35–48%. Плотные блочные виды керамики, обладающие высокой механической прочностью, доступны как BONECERAM-K. Температура спекания 1150 ° C. Прочность на изгиб более 58,8 МПа.

APACERAM ( PENTAX Corporation ).Керамика бывает как плотной, так и пористой. Пористая керамика имеет пористость 15–60%. Температура спекания 1200 ° C. Прочность на сжатие и изгиб варьируется от 16 до 250 МПа и от 8 до 47 МПа соответственно. Лучшие механические свойства связаны с уменьшением степени пористости. Форма пор — сферическая. Структура пор представляет собой взаимосвязанную бимодальную конфигурацию пор, состоящую из комбинации макропор 300 мкм и микропор 2 мкм. Плотный ГА имеет степень пористости менее 0.8 процентов. Температура спекания 1050 ° С. Прочность на сжатие и изгиб составляет 750 и 210 МПа соответственно. Клиническое применение началось в 1985 году, и с тех пор керамика APACERAM (специально разработанная пористая пластина) была использована в краниопластике примерно в 5000 клинических случаях. Количество клинических случаев, связанных с операциями на позвоночнике и ЛОР-операциями с заменой слуховых косточек, составляет 70 000 и 20 000 соответственно.

Все четыре вида керамики HA не имеют эффективных межпоровых соединений и практически не рассасываются.

3. Связанная пористая гидроксиапатитовая керамика

Обычный метод, используемый для производства синтетической пористой ГА керамики, заключается в спекании суспензии ГА, смешанной с шариками органического полимера (Uchida et al . 1984). Полимерные шарики плавятся и испаряются в процессе спекания, в конечном итоге оставляя поры в керамическом материале. Однако поры, полученные в результате этого метода, имеют неправильный размер и форму и не полностью взаимосвязаны друг с другом. Совместно с Covalent Materials Corporation, MMT Co.Ltd и Национальным институтом материаловедения, Центр биоматериалов, мы разработали IP-CHA (пористость 75%, средний размер пор 150 мкм и средний размер межпоровых соединений 40 мкм), применив технику пено-гель (; Tamai et al .2002. ). Этот подход включает стадию сшивающей полимеризации, которая быстро желатинизирует пеноподобную суспензию CHA, тем самым способствуя образованию взаимосвязанной пористой структуры. Вкратце новый метод заключается в следующем. (i) Приготовление суспензии: суспензию готовили путем смешивания HA (60 мас.%) со сшивающим субстратом (полиэтиленимин, 40 мас.%).(ii) Вспенивание и желатинизация: суспензию смешивали со вспенивающим агентом (полиоксиэтиленлауриловый эфир, 1 мас.%) и перемешивали до тех пор, пока смесь не приобрела пенистый вид. Размер пор контролировали, регулируя время перемешивания. (iii) Желатинизация: для желатинизации вспененной суспензии добавляли другой водорастворимый сшивающий агент (полифункциональное эпоксидное соединение) и смесь разливали в форму. Пористая структура стабилизировалась менее чем за 30 мин. Пенистый гель ГК извлекали из формы, сушили и спекали при 1200 ° C.

Связанная пористая ГА керамика (IP-CHA). ( a ) Макроскопические изображения IP-CHA. Материалы были произведены Covalent Materials Corporation. ( b ) СЭМ-изображение микроструктуры IP-CHA. Сферические поры (диаметром 100–200 мкм) разделены тонкими стенками и соединены между собой промежуточными порами (диаметром 10–80 мкм).

Анализ с помощью сканирующей электронной микроскопии (SEM) показал, что большинство пор IP-CHA были сферическими, одинакового размера, примерно 100–200 мкм в диаметре, и демонстрировали однородные соединения друг с другом.Поверхность стенки IP-CHA была очень гладкой, а частицы HA были выровнены близко друг к другу и плотно связаны.

Большинство межпоровых соединений имели диаметр от 10 до 80 мкм с максимальным пиком примерно 40 мкм, что теоретически допускало бы миграцию клеток или проникновение в ткань от поры к поре (Steinkamp et al .1976). На межпоровые соединения размером более 10 мкм приходится до 91% общей пористости IP-CHA. Расчетная доступная пористость, пропорциональный объем пор в материале, которые были соединены межпоровыми соединениями диаметром более 10 мкм, составила 73.4% (общая пористость) × 0,91 = 67,1%. Прочность на сжатие составляла 12 МПа, а прочность на сжатие губчатой кости — 1–12 МПа (Martin et al . 1993).

4. Остеокондукция

in vivoИзвестно, что макропористость влияет на биологические свойства фосфата кальция in vivo . Холмс и др. . (1988) сообщили, что поры диаметром приблизительно 100 мкм могут обеспечить основу для роста кости в пору, которая затем легко васкуляризируется.Большинство пор IP-CHA достаточно велики, чтобы соответствовать этим критериям, и, что более важно, поры полностью взаимосвязаны и с большей вероятностью допускают врастание кости. Цилиндрические блоки (диаметром 6 мм) из IP-CHA были имплантированы в мыщелок бедренной кости кролика, и врастание кости было проанализировано гистологически (Tamai et al , 2002; Myoui et al , 2004; Yoshikawa & Myoui 2005). В течение шести недель после имплантации IP-CHA зрелое врастание кости наблюдалось в большинстве пор по всему блоку.В порах наблюдали образование костного мозга через межпоровые соединения с остеобластическим обрамлением и сосудами (). Мы также исследовали последовательное изменение прочности на сжатие IP-CHA, имплантированного в мыщелок бедренной кости кролика. Начальная прочность на сжатие IP-CHA составляла примерно 10–12 МПа. Имплантированный IP-CHA неуклонно увеличивал свою прочность на сжатие до девяти недель после имплантации, наконец, достигнув значения примерно 30 МПа (Tamai et al .2002).

Образование новой кости в IP-CHA мыщелка бедренной кости кролика (окрашивание HE × 100). ( a ) Большая часть пор была заполнена вновь сформированной костью через 2 недели, а ( b ) образование костного мозга было обнаружено через 6 недель. ( c ) Напротив, образование кости не наблюдалось в контрольной группе (обычная ГК без межпоровых соединений).

Недавно, чтобы усилить его первоначальную механическую прочность, мы разработали новый композит с твердой формой ГА.показывает макроскопические и микроскопические изображения твердого / взаимосвязанного пористого композита ГА (Kaito et al .2006). Механическая прочность твердой части составляет 550–570 МПа, таким образом, твердая часть может соответствовать кортикальной кости, а пористая часть — губчатой кости. Мы сконструировали имплантат и использовали модель поясничного межтелового спондилодеза для оценки костной проводимости имплантата и его эффективности для костного сращения. Через шесть месяцев после операции имплант показал почти такую же эффективность в отношении костного сращения, как и трансплантаты подвздошной кости.Более того, поры пористой части имплантата были полностью заполнены вновь образованными костными клетками и клетками костного мозга (Kaito et al . 2006).

( a ) Макроскопические и ( b ) микроскопические (SEM) изображения твердого / взаимосвязанного пористого композита ГА. Механическая прочность твердого тела и пористой части составляет 550–570 и 10–12 МПа соответственно.

5. Клиническое применение в ортопедической хирургии

ГК — полезный материал для заполнения костных дефектов при лечении доброкачественных опухолей костей из-за его биосовместимости, остеокондукции и удобства, и он устраняет необходимость в дополнительной операции по извлечению аутотрансплантата, как мы сообщали ранее (Учида и др. .1990; Йошикава и Учида 1999; Мацумин и др. . 2004 г.). Однако в качестве позднего осложнения сообщалось о патологических переломах участков имплантации (Yoshikawa & Uchida 1999; Matsumine et al , 2004). Вероятно, это связано с плохим врастанием кости в материал в результате плохого внедрения материала в кость-хозяин. Мы применили IP-CHA в качестве заменителя кости для лечения 59 пациентов с доброкачественными опухолями костей в Университетской больнице Осаки и связанных с ней больницах.Средний возраст пациентов составил 32 года (от 5 до 75 лет). Опухоли были локализованы в верхних конечностях у 25 пациентов, в нижних конечностях — у 27 и в тазу — у 7. Средний период наблюдения составил 46 месяцев (от 32 до 60 месяцев). После адекватного удаления опухолей блоки и / или гранулы IP-CHA диаметром 2–5 мм использовались для заполнения костных дефектов. Мы также использовали IP-CHA для заполнения 12 кистозных очагов ревматоидного артрита (Shi et al .2006). Ни у одного из пациентов не было признаков воспалительной реакции, отторжения, инфекции или отклонений в результатах анализов крови.На основании рентгенологических исследований в течение периода наблюдения патологического перелома или деформации в месте имплантации не наблюдалось. Периодически проводились рентгенографические исследования, которые показали, что рентгенопрозрачная линия между имплантированным IP-CHA и костью хозяина имеет тенденцию к уменьшению со временем после операции и в конечном итоге исчезла (). Рентгенологическая плотность в месте имплантации со временем увеличивалась, и казалось, что гранулы IP-CHA сливаются друг с другом, в конечном итоге образуя плотную рентгеноконтрастную тень.Интересно, что продольный рост кости не нарушался даже при имплантации IP-CHA в непосредственной близости от пластинки роста детей (). МРТ с усилением гадолиния показала усиление кольца на периферии имплантата (данные не показаны), а область с усилением продвинулась к центру имплантата, что указывает на то, что регенерация кости с кровоснабжением может происходить в пределах IP-CHA.

Клиническое применение IP-CHA в лечении пациентов с опухолями костей. Энхондрома средней фаланги, мужчина 28 лет.По мере увеличения рентгеноплотности пораженная кость была реконструирована, и обширная деформация исправилась самостоятельно. ( a ) Сразу после операции, ( b ) через 3 месяца после операции, ( c ) через 6 месяцев после операции, ( d ) через 12 месяцев после операции и ( e ) через 27 месяцев после операции.

Клиническое применение IP-CHA в лечении пациентов с опухолями костей. Простая костная киста проксимального отдела большеберцовой кости, мальчик 5 лет. ( a ) до операции, ( b ) сразу после операции, ( c ) через 6 месяцев после операции и ( d ) через 36 месяцев после операции.

IP-CHA может быть предварительно изготовлен в определенных размерах и формах, чтобы соответствовать дефектам кости. Мы сделали это для изготовления имплантата, который был заранее спланирован и реконструирован с помощью системы автоматизированного проектирования / производства (CAD / CAM). Трехмерное изображение было реконструировано с использованием данных компьютерной томографии предполагаемого костного дефекта, и IP-CHA был изготовлен на трехмерном фрезерном станке (Roland DG, MDX-20;). Мы использовали заводские IP-CHA для лечения различных костных дефектов в ортопедической хирургии и получили удовлетворительный клинический результат.

Коррекционная остеотомия при неправильном переломе дистального отдела лучевой кости, женщина 48 лет. ( a ) Предоперационный рентгеновский снимок пораженной лучевой кости через шесть месяцев после перелома дистального отдела лучевой кости. ( b ) Сборный IP-CHA. Трехмерное изображение было реконструировано с использованием данных компьютерной томографии предполагаемого костного дефекта после коррекции, и IP-CHA был изготовлен на трехмерном фрезерном станке (Roland DG, MDX-20). ( c ) Послеоперационный рентгеновский снимок через год после операции.Смещение было удовлетворительно исправлено хирургическим вмешательством с использованием заводского изготовления IP-CHA и металлической пластины.

6. Инженерия костной ткани с помощью мезенхимальных стволовых клеток

IP-CHA может использоваться в качестве каркаса для клеточной инженерии костной ткани. Мы проверили эффективность IP-CHA с использованием модели подкожного введения на крысах Ohgushi & Caplan (1999). Клетки костного мозга собирали из бедренной кости крысы и культивировали в минимальной необходимой среде с добавлением 15% фетальной бычьей сыворотки.Диски IP-CHA ( R = 5 мм, h = 2 мм) замачивали в суспензии клеток на ночь и затем культивировали в той же среде с β-глицерофосфатом, аскорбиновой кислотой и дексаметазоном в течение 14 дней. Затем диски имплантировали в подкожную ткань крыс и собирали в течение двух-восьми недель после имплантации. Все имплантаты показали формирование кости внутри поровых областей, о чем свидетельствуют декальцинированные гистологические срезы и изображения микрокомпьютерной томографии (Nishikawa et al .2004, 2005). Через восемь недель после имплантации был обнаружен обширный объем кости не только в областях поверхностных пор, но и в областях центральных пор имплантатов (). Комбинация IP-CHA и мезенхимальных клеток может быть использована в качестве отличного заменителя костного трансплантата из-за его механических свойств и способности образовывать костную ткань.

Инженерия костной ткани мезенхимальными стволовыми клетками (окрашивание НЕ × 40). ( a ) Через восемь недель после имплантации был обнаружен обширный объем кости не только в областях поверхностных пор, но также и в областях центральных пор IP-CHA.( b ) В контрольной группе (обычная ГК без межпоровых соединений) небольшое костное образование наблюдалось даже в областях поверхностных пор.

Недавно мы начали клиническое испытание комбинации IP-CHA и аутологичных мезенхимальных клеток для восстановления костной ткани и уже вылечили 10 пациентов.

Точная клиническая оценка необходима, но мы считаем, что инженерия костной ткани с помощью IP-CHA предлагает новые подходы к лечению пациентов, которым требуется реконструкция скелета.

7. Инженерия костной ткани с помощью костного морфогенетического белка

Костные морфогенетические белки (BMP) — это биологически активные молекулы, способные вызывать образование новой кости, и демонстрируют потенциал для клинического использования при восстановлении костных дефектов (Wozney & Rosen 1998; Nakase & Yoshikawa 2006 ). Однако идеальная система для доставки BMP, которая может усиливать их способность к образованию костной ткани и обеспечивать начальную механическую прочность и основу для прорастания кости, еще не разработана. Мы проанализировали эффективность IP-CHA в качестве системы доставки рекомбинантного человеческого BMP-2 (rhBMP-2).Мы объединили два биоматериала для создания системы носитель / каркас для rhBMP-2: IP-CHA и синтетический биоразлагаемый полимер, блок-сополимер поли-d, l-молочной кислоты и полиэтиленгликоля (PLA-PEG; Miyamoto et al . 1993; Сайто и др. .2001). Модель радиуса кролика использовалась для оценки регенерирующей кость активности композита rhBMP-2 / PLA-PEG / IP-CHA. Все костные дефекты в группах, получавших 5 мкг rhBMP-2, были полностью зафиксированы с достаточной прочностью через восемь недель после имплантации (Kaito et al .2005; ). Используя эту систему каркаса-носителя, мы снизили количество rhBMP-2, необходимое для таких результатов, примерно до одной десятой от количества, необходимого в предыдущих исследованиях. Усиление костеобразования, вероятно, связано с превосходной остеокондукционной способностью IP-CHA и оптимальной системой доставки лекарств, обеспечиваемой PLA-PEG. Композит PLA-PEG / IP-CHA представляет собой отличную систему доставки носителя / каркаса для rhBMP-2 и сильно способствует клиническому воздействию rhBMP-2 на регенерацию костной ткани.

Заживление костей с помощью IP-CHA в сочетании с BMP. ( a ) Отсутствие группы имплантатов через восемь недель после операции. Костеобразования не обнаружено. ( b ) Группа только IP-CHA через восемь недель после имплантации. Между IP-CHA и костью хозяина были четко видны рентгенопрозрачные линии. ( c ) Группа rhBMP-2 (5 мкг) / IP-CHA через восемь недель после имплантации. В местах соединения наблюдались костные сращения, и радиоплотность IP-CHA увеличивалась.

8. Инженерия костной ткани путем изготовления сосудов

Инвазия сосудистой сети в пористые имплантаты — еще один важный аспект использования таких материалов в качестве заменителей костной ткани при больших дефектах кости или при создании тканевой инженерии кости, поскольку клетки не могут выжить дольше, чем несколько сотен микрометров от источника питательных веществ.Скорость врастания новой кости в пористый материал зависит от сосудистой инвазии с поверхности имплантата, которая в больших имплантатах недостаточно высока для транспортировки питательных веществ к клеткам, трансплантированным в поры имплантата. Таким образом, мы исследовали, увеличивает ли предварительное изготовление IP-CHA с сосудистым пучком инвазию сосудистой сети в поры через межпоровые соединения (Akita et al .2004; Myoui et al .2004; Yoshikawa & Myoui 2005). Когда цилиндрический блок IP-CHA был предварительно изготовлен из поверхностных нижних эпигастральных сосудов крысы, сосудистая инвазия в порах увеличилась как по количеству, так и по размеру по сравнению с контролем, что привело к более обильному образованию волокнистой соединительной ткани.Наши результаты показывают, что введение сосудистого пучка в такие соединяющиеся пористые имплантаты в месте имплантации поддерживает инвазию сосудистой сети, что в конечном итоге может усилить врастание кости в имплантаты. Накаса и др. . (2005) сообщили, что предварительное изготовление васкуляризированного костного трансплантата с использованием комбинации фактора роста фибробластов-2 и имплантации сосудистого пучка в IP-CHA привело к удовлетворительному результату в реконструкции костных дефектов.

9. Применение для восстановления хряща и прикрепления сухожилия