|

Свойства |

Стекломагниевый лист Премиум (СМЛ Премиум) |

ОСП / OSB |

ЦСП |

Аквапанель |

Фанера ФК |

Гипсокартон |

|

Огнеупорность (Огнестойкость) |

Не горюч, группа НГ. Самое длительное среди листовых материалов время сопротивления открытому огню. |

Трудно- воспламеняема. Группа Г4. При нагревании выделяет вредные вещества. |

Не горюч, группа Г1. Длительное время сопротивления огню. |

Не горюча, группа Г1. Длительное время сопротивления огню. |

Огнеопасна. При нагревании выделяет вредные вещества. |

Не горюч, группа Г1. Ограниченное время сопротивления огню. |

|

Влагостойкость |

После длительного пребывания в воде или попадания воды, СМЛ не разрушается, разбухание 0,34%. |

Зависит от производителя. |

После длительного пребывания в воде или использования в контакте с влагой (опалубки, фасады) геометрия листа меняется, лист «ведет». Нарушается крепление саморезами. После высыхания геометрия не восстанавливается. Разбухание 3-5% |

Не имеем практической информации о поведении листа при контакте с водой. |

На рынке предлагается влагостойкая категория. При контакте с водой разбухает и подвержена гниению. |

|

|

Долговечность |

Стекломагниевый лист категории Премиум применяется без ограничений. |

При эксплуатации в условиях без попадания влаги срок использования может быть длительным. |

Достаточно долговечный материал при эксплуатации в нормальных, сухих условиях, без попадания влаги. |

Долговечный материал. Производитель разделяет на две категории: для внутренних и наружных работ. |

Не подходит для наружного применения, быстро расслаивается. |

Использование только внутри помещения. В условиях повышенной влажности не рекомендован к применению. |

|

Возможность использования малярного ножа |

Можно вырезать криволинейные формы. |

Нельзя использовать |

Можно резать по прямой. После обламывания по линии надреза образуется не ровный край со значительными рельефом. Плотность материала высокая, поэтому обработка торца шлифовальным инструментом затруднена. |

Можно резать по прямой. После обламывания по линии надреза образуется не ровный край, со значительными рельефом. Плотность материала высокая, поэтому обработка торца шлифовальным инструментом затруднена. |

Нельзя использовать |

Ножом режется по прямой. Криволинейные формы вырезаются электролобзиком. Торец без армирования бумагой становится хрупким. |

|

Возможность использования пневмопистолета, гвоздей |

Допускается |

Допускается |

Допускается |

Допускается |

Допускается |

Пневмопистолет не используется. |

|

Керамическая плитка |

Отличная адгезия. Можно клеить без обработки. |

Клеится эпоксидными 2К клеями, что не дешево, а клеи на цементной основе для этой цели не подходят. |

Отличная адгезия. Можно клеить без обработки. |

Отличная адгезия. Можно клеить без обработки. |

Клеится эпоксидными 2К клеями, что не дешево, а клеи на цементной основе для этой цели не подходят. |

В нормальных условиях эксплуатации применяется повсеместно. |

|

Ядовитость |

Безопасен для здоровья, при производстве используется смесь из природных минералов и натуральных наполнителей. |

Применяются синтетические клеевые составы. Может выделять вредные вещества. |

Безвреден для здоровья. При производстве используется смесь из цемента древестных наполнителей, менерализуемых сульфатом алюминия. |

Безвредна для здоровья. Но Аквапанель наружняя содержит компоненты, создающие заметный запах при использовании в помещении. |

Содержит формальдегид. |

Безвреден для здоровья. |

СМЛ стекломагниевые листы: что это, где и как применять

Оглавление:

СМЛ: стекломагниевые листы и их технические характеристики

Преимущества и недостатки использования магнезита в строительстве

Применение магнезита в строительстве: тонкости работ

Если вы считаете, что заменить такой удобный в использовании листовой материал, как гипсокартон или ОСП, невозможно, то вы ошибаетесь. Уже сравнительно давно в строительстве применяются СМЛ (стекломагниевые листы), которые по своими характеристикам намного превосходят и ОСП, и гипсокартон, и даже гипсоволокно. Именно этот материал мы изучим в данной статье, в которой вместе с сайтом stroisovety.org разберемся с назначением такого материала, его техническими характеристиками, а также узнаем, какими преимуществами и недостатками он обладает.

Уже сравнительно давно в строительстве применяются СМЛ (стекломагниевые листы), которые по своими характеристикам намного превосходят и ОСП, и гипсокартон, и даже гипсоволокно. Именно этот материал мы изучим в данной статье, в которой вместе с сайтом stroisovety.org разберемся с назначением такого материала, его техническими характеристиками, а также узнаем, какими преимуществами и недостатками он обладает.

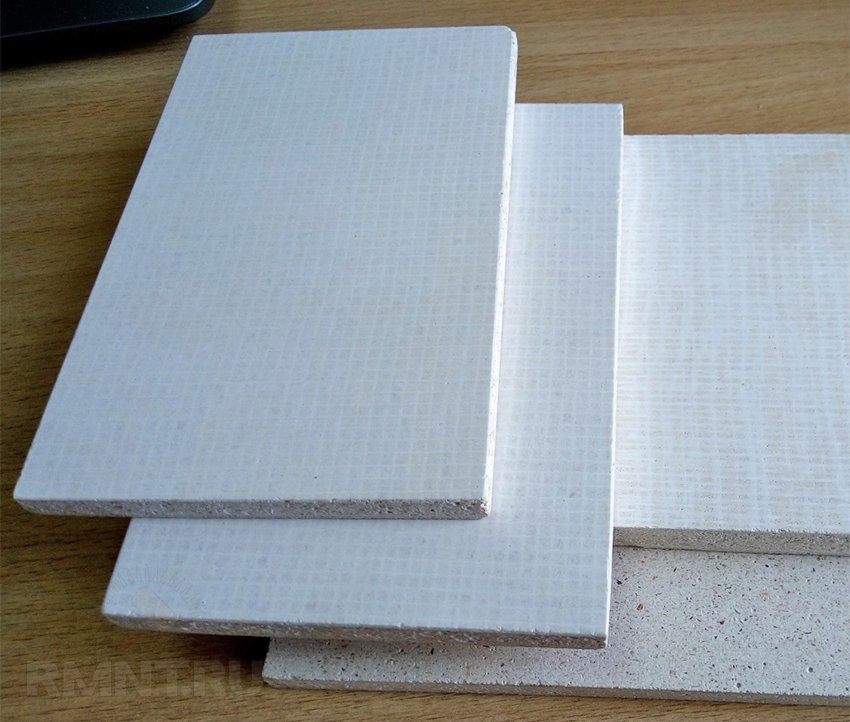

Плита магнезитовая фото

СМЛ: стекломагниевые листы и их технические характеристики

Ходить вокруг да около этого замечательного строительного материала мы не будем и сразу приступим к изучению его технических характеристик. Разобравшись с ними, можно сложить ясное представление о любом строительном материале. Стекломагниевые листы имеют следующие технические характеристики.

- Габаритные размеры. В отличие от гипсокартона, стекломагниевые листы могут производиться разной толщины – если в первом случае этот размер унифицирован и может составлять либо 9,5мм, либо 12мм, то в случае с магнезитом он может варьироваться в пределах от 3 до 30мм.

Если нужен более толстый материал, то он может быть с легкостью изготовлен на заказ. Листы магнезита имеют стандартную ширину равную 1222мм, а также длину, составляющую 2280мм или 2440мм.

Если нужен более толстый материал, то он может быть с легкостью изготовлен на заказ. Листы магнезита имеют стандартную ширину равную 1222мм, а также длину, составляющую 2280мм или 2440мм. - Плотность – как правило, она составляет 1-1.1 г/см3, что гораздо выше, чем у гипсокартона и даже ОСП. Именно этот фактор позволяет использовать магнезит для сооружения напольных покрытий.

- Водостойкость, которой обладает магнезитовая плита, составляет 95%. Этот материал смело можно использовать во влажных помещениях. Кроме того, при длительном воздействии стопроцентной влажности магнезитовые листы практически не разбухают – их коэффициент деформации составляет всего 0,34%.

- Прочность на изгиб. Если сравнивать эту характеристику с другими листовыми материалами, то здесь магнезит находится примерно посередине – он в три раза прочнее гипсокартона и в 0,5 раз слабее плит ОСП.

СМЛ стекломагниевые листы фото

Кроме того, изучая технические характеристики стекломагниевых листов, не следует забывать и о том, что этот материал отличается стойкостью к длительному воздействию высоких температур и открытого огня.

Стекломагниевый лист: технические характеристики

Преимущества и недостатки использования магнезита в строительстве

Вышеописанные технические характеристики, которыми обладают стекломагниевые листы, дают при их использовании следующие преимущества.

- Влагостойкость. Устанавливая такие плиты, можно быть уверенным в неизменности их форм и размеров от воздействия высокой влажности. Можно сказать даже больше – магнезит успешно противостоит воздействию перегретого пара.

- Экологичность – магнезит не содержит асбеста и других вредных материалов.

- Прочность и твердость.

Этот материал, в отличие от гипоскартона, пробить кулаком не получится.

Этот материал, в отличие от гипоскартона, пробить кулаком не получится. - Звукоизоляция и теплоизоляция – этим качествам как нельзя лучше способствует слоеная структура магнезита.

- Огнеупорность. Этот негорючий материал нашел свое место при отделке каминов.

- Эластичность – стекломагниевые плиты можно изогнуть практически под любым радиусом. В отличие от него, изогнуть гипсокартон по малому радиусу не получится.

- Малый вес и удобство в монтаже. Работать с таким материалам ничуть не сложнее, чем с гипсокартоном.

- Высокая степень сцепления с любыми строительными материалами. Его можно клеить на стену, выполнять крепление магнезита саморезами, шпаклевать, оштукатуривать и оклеивать обоями. В этом отношении он практически ничем не отличается от гипсокартона.

Преимущества и недостатки стекломагниевого листа

Недостатки, которыми обладает стекломагниевый лист, можно сосчитать на пальцах. К ним можно отнести всего две вещи – это его стоимость, которая в несколько раз превосходит гипсокартон, а также высокая прочность, если ее рассматривать с точки зрения обработки этого материала.

Если вы собираетесь пилить магнезит ножовкой или лобзиком, то следует позаботиться о внушительном запасе сменных пилок. Тупятся они очень быстро!

Как резать стекломагниевый лист фото

Применение магнезита в строительстве: тонкости работ

Несмотря на все свои высокие характеристики, монтаж стекломагниевых листов осуществляется достаточно просто – в этом отношении он практически ничем не отличается от гипсокартона. Как и говорилось выше, разница заключается исключительно в порезке: если речь идет о криволинейных контурах, то понадобится затупить не одну сменную пилку на лобзик. Что касается прямых резов, то магнезит достаточно легко режется обычным строительным ножом.

СМЛ стекломагниевые листы: применение

Подходя к вопросу различных тонкостей в работе с магнезитом, не лишним будет упомянуть и его высокую гибкость – цельный лист магнезита легко согнуть как по длине, так и по ширине. Следует понимать, что чем тоньше полоса изгибаемого материала, тем проще она гнется. Именно это свойство позволяет использовать стекломагниевые листы для изготовления потолков сложной конфигурации.

Именно это свойство позволяет использовать стекломагниевые листы для изготовления потолков сложной конфигурации.

Если дальше рассматривать область применения стекломагниевых листом (СМЛ), то не лишним будет упомянуть и о создании с их помощью черновых полов. Это один из вариантов сухой стяжки, которая по прочности во много раз превосходит даже хваленые системы Knauf. По большому счету применение магнезита для изготовления пола дает массу преимуществ – такой пол будет практически вечным!

Применение магнезита в строительстве и ремонте

Вот, в принципе, и все. Подводя итоги всему вышесказанному, можно сделать вывод о том, что лучшего листового материала, чем СМЛ (стекломагниевые листы) вы не найдете. Его широкому распространению в ремонте и строительстве мешает только стоимость этого материала. Как правило, он применяется в помещениях, где существует большой риск возникновения пожаров, а также для изготовления конструкций, которые имеют прямой контакт с огнем или высокими температурами.

Автор статьи Александр Куликов

СМЛ стекломагниевые листы — технические характеристики

В строительстве очень удобно применять такой материал отделки, как стекломагниевые листы. Они прекрасно подходят как для внутренней отделки, так и для внешней. СМЛ стекломагниевые листы технические характеристики свои определяют тем, к какому классу относятся и наоборот. В зависимости от класса они могут быть как очень твердыми и прочными, так и тонкими, но гибкими. Используются практически везде.

Стекломагниевые листы производятся по раз и навсегда установленным стандартам. Отхождение хотя бы на сотую долю от указанной цифры автоматически делает лист материала бракованным и непригодным к использованию в предназначенных целях. Однако судить, насколько листы качественны и прочны, можно только после того, как будут изучены его основные технические характеристики.

Какой бывает стекломагниевый лист

Стекломагниевые листы, как уже было сказано, подразделяются на два типа или класса: премиум и стандарт. Первый подходит только для наружного использования, так как он очень прочен и способен выдержать на себе достаточно большой вес, например, несъемной опалубки. Так же прекрасно подходит и для пола. Внешняя отделка листом этого класса применяется в фасадных работах, поскольку такой материал влагостоек и водонепроницаем.

Первый подходит только для наружного использования, так как он очень прочен и способен выдержать на себе достаточно большой вес, например, несъемной опалубки. Так же прекрасно подходит и для пола. Внешняя отделка листом этого класса применяется в фасадных работах, поскольку такой материал влагостоек и водонепроницаем.

При использовании этого типа материала снаружи ему требуется обработка грунтовкой, в случае же, если планируется отделка сайдингом, обработки не требуется.

Премиум класс еще называют классом «А», стандарт же именуется классом «В». Он не так прочен, как лист, применяемый при наружной отделке. 8-миллиметровый лист используется для выравнивания стен, внутренние перегородки в сооружении делаются из более толстых листов, а на выравнивание потолка и откосы требуется меньшая толщина.

Таким образом, становится понятно, что стекломагниевый лист класса «А» применять для внутренних работ можно, но не практично, для этого есть его облегченный вариант.

Второй же класс никак не подойдет для наружных работ из-за своей невысокой весовой выносливости и тонкости.

Основные параметры стекломагниевого листа

Лист стекломагниевый делается путем смешения таких веществ как магнезит, берлит, бишофит, в состав обязательно добавляются наполнители различного состава. Толщина его колеблется от 3 до 12 мм в зависимости от целевого назначения. В зависимости от класса листа 8-миллиметровой толщины кусок может весить от 18 до 24 кг. Сопротивление при влажности достигает максимума в 22 МПа, в обычную погоду на сгибе – 28 МПа. Устойчивость к морозам начинается от минимума в 35 циклов.

Стандартный 8-мм лист в состоянии удерживать стену огня до двух часов, так как максимальная температура его нагрева составляет 1200˚С, а плотность достигает 1000кг/1м³. При влажности максимальный процент деформации стекломагниевого листа составляет 0,34%.

Стекломагниевый лист очень экологичен, нетоксичен, не содержит вредных примесей, за счет чего даже при нахождении в воде порядка ста суток, не только не выделяет ничего, но даже не разбухает. Его качество подтверждается рядом сертификатов различных уровней и областей, так что СМЛ стекломагниевые листы технические характеристики свои оправдывают. Гибкость и прочность стекломагниевого листа не поддается сомнению.

Его качество подтверждается рядом сертификатов различных уровней и областей, так что СМЛ стекломагниевые листы технические характеристики свои оправдывают. Гибкость и прочность стекломагниевого листа не поддается сомнению.

Другие характеристики, не менее важные

Этот тип строительного материала на данный момент производится только в Китае, где его производство отлажено до винтиков, что не мешает ему быть экспортированным в огромное количество стран. Российские строители предпочитают его гипсокартону и гипсоволокну, поскольку СМЛ стекломагниевые листы, технические характеристики первых значительно превышают по качественным показателям.

Прочнее стекломагниевый лист делает армирующая сетка из стекловолокна, накладываемая по краям листа. Она позволяет увеличить радиус сгиба листа до 3 метров, чего нельзя получить от других отделочных материалов. Иногда стекломагниевый материал еще называют КВЛ, ДВЛ и ИВЛ – все это его подвиды, но по заверениям работников они скорее «недостекломагниевые» листы, нежели полноценные.

В отдельных случаях стекломагниевый лист можно встретить и под другими наименованиями, полученными ими от компаний-производителей. Но чаще всего после стекломагниевого его называют стекломагнезитовым, что по сути одно и то же.

В дополнение ко всему следует заметить, что СМЛ стекломагниевые листы, технические характеристики которых были описаны выше, еще и морозостойки, а также легки по своему весу и обладают качеством шумопоглощения.

Материал можно спокойно разрезать на требуемые части, прикрепляют его при помощи обычных саморезов. Этот материал поддается оклейке обоями, грунтованию, окрашиванию. Стекломагниевый лист абсолютно нетоксичен.

Таким образом, было выяснено, что из себя представляет стекломагниевый материал, почему его использование так актуально и востребовано, разобраны практически все его характеристики. Теперь можно смело приступать к выбору листа нужного типа, толщины и размера.

Характеристики стекломагниевых листов, применение в строительстве

Эта продукция – сравнительно новый образец на рынке отделочных и строительных материалов, и профессионально неподготовленный человек мало что о ней знает. При ремонте своих жилищ, в процессе индивидуального строительства «частники» в основном привыкли использовать традиционные виды изделий, например, гипсокартон. Хотя хорошей альтернативой ему как раз и является стекломагниевый лист (магнелит, СМЛ), тем более что он имеет значительно лучшие характеристики по многим параметрам.

При ремонте своих жилищ, в процессе индивидуального строительства «частники» в основном привыкли использовать традиционные виды изделий, например, гипсокартон. Хотя хорошей альтернативой ему как раз и является стекломагниевый лист (магнелит, СМЛ), тем более что он имеет значительно лучшие характеристики по многим параметрам.

Эти листы отличаются от гипсокартона хотя бы тем, что в их составе нет гипса. Компонентами для производства служат перлит, оксид и хлорид магния, стеклоткань и измельченная древесная стружка. СМЛ выпускаются нескольких классов (сортов), которые различаются определенными свойствами и стоимостью. Отличия зависят и от долевого соотношения ингредиентов, которое определяется конкретным Производителем.

На прочность продукции главным образом влияет процентное содержание оксида (MgO). В листах класса «Премиум» его доля может доходить до 40%.

Сфера применения

- Отделочный материал. Используется для оформления потолков, стен, арок и тому подобное.

- Устройство колодцев и шахт для прокладки инженерных коммуникаций.

- Монтаж подвесных потолков.

- Сборка межкомнатных перегородок.

- Облицовка полов.

- Оформление откосов.

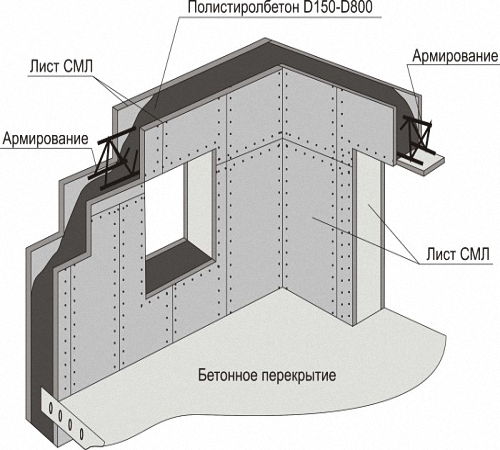

- СМЛ прекрасно подходят для обустройства опалубки несъемного типа при заливке растворов легких бетонов, что значительно сокращает трудозатраты и дает лучший эффект, чем при использовании низкосортной древесины.

Учитывая внешний вид и прекрасные качества материала, хороший хозяин сам найдет, где удобнее использовать листы магнелита. Например, внутренняя облицовка гаража, сарая.

Особенности стекломагниевых листов

Удобство в использовании

- Поверхность СМЛ может обрабатываться практически любым материалом (краски, клеящие и шпаклевочные составы).

- На изделия можно крепить любую отделочную продукцию (кафельная плитка, зеркальное стекло, ДСП, композитные панели, пластик и многое другое). Это позволяет оформлять помещения в любом стиле, на любой вкус и кошелек.

Материал хорошо сверлится, пилится, режется, при этом не растрескивается. Количество отходов – минимальное. При этом затрачивается намного меньше времени, чем на работу с листами гипсокартона.

Материал хорошо сверлится, пилится, режется, при этом не растрескивается. Количество отходов – минимальное. При этом затрачивается намного меньше времени, чем на работу с листами гипсокартона. - Повышенная прочность в совокупности с небольшим весом.

- Хорошая гибкость стекломагниевых листов позволяет производить их монтаж на площадях со сложной конфигурацией (ниши, арки и тому подобное). На излом выдерживают нагрузку до 16 МПа.

Большой срок эксплуатации

- Устойчивость перед такими внешними факторами, как влажность, температура (их критическими значениями и перепадами). СМЛ обладает хорошими водоотталкивающими свойствами, поэтому образование плесени, развитие грибков исключается. Это дает возможность использовать листы в помещениях с избыточной влажностью (сауны, бассейны, подвалы).

- Магнелит не подвержен разрушению биологическими вредителями (грызуны, насекомые).

- Инертность по отношению ко многим химическим соединениям (кислотам, щелочам).

Безопасность

- Стекломагниевые листы относятся к материалам, не подверженным горению или воздействию высоких температур (до +1200 0С). По этому показателю он приравнивается, например, к металлу, камню.

- Материал соответствует всем требованиям с точки зрения экологии. Он не выделяет вредных компонентов, поэтому разрешен для применения при строительстве или ремонте даже в детских, лечебных заведениях.

Учитывая, что на рынке «присутствует», к сожалению, большое количество недобросовестных Производителей, нужно знать, как выбрать именно качественные листы стекломагния.

На что обратить внимание

- Края СМЛ. Если они легко ломаются, то это признак низкосортной продукции.

- Цвет. У качественного товара – только бежевый или желтоватый оттенок.

- Поверхность с обеих сторон должна быть одинаковой. У СМЛ низкого качества на тыльной стороне бывает основа из флизелина.

- При опускании в воду даже небольшого кусочка низкопробного материала через несколько часов он вызывает ее помутнение.

фото, технические характеристики, отзывы, видео

Не так давно на строительном рынке появился многофункциональный материал нового поколения – стекломагниевый (СМЛ) лист! Уже сегодня он стремительно вытесняет с рынка гипсокартон и находит широкое применение в отделке помещений и масштабном строительстве.

Что представляет собой СМЛ лист?

Так как данный стройматериал относительно новый, у многих людей часто возникает вопрос: что он из себя представляет? Данный материал представляет собой небольшой лист, который состоит из вулканического стекла, природного магнезита, доломита и оксихлорида магния. Все эти компоненты делают стекломагниевый лист очень легким, прочным и долговечным. Многие производители во время изготовления этого материала также используют стеклоткань и древесную стружку, что повышает плотность готового товара.

Технические характеристики стекломагниевого листа

Производители выделяют следующие основные свойства:

- Огнеупорность;

- Высокая прочность;

- Звуконепроницаемость.

Все эти свойства делают материал уникальным в своем роде, поэтому его все чаще применяют во время ремонта и строительства. Также стоит отметить технические характеристики стекломагниевого листа:

- Размер – 244х122 см;

- Плотность – 1000-1250 кг/м3;

- Морозостойкость — F50;

- Толщина – 3-20 мм;

- Теплопроводность – 0,21 Вт/м*К.

Применение

Сегодня применение стекломагнезитового листа осуществляется преимущественно в строительной области. Именно в этой сфере данный материал получает очень положительные отзывы. Лист СМЛ используется для отделки стен и создания перегородок, для звукоизоляции помещений и для создания подвесных конструкций на потолке. К тому же, этот материал прекрасно проявляет себя в виде основы для напольных покрытий.

Однако, строительство – это не единственная сфера использования листа из природного магнезита. Также этот материал достаточно часто применяется для создания надежных и легких рекламных щитов любой сложности. Щиты из таких листов получаются очень прочными и долговечными!

Преимущества

Стекломагниевый лист – это очень универсальный, простой и прочный материал, что заметно даже по фото и видео, которые представлены в этой статье. Однако это далеко не все его преимущества, ведь также можно выделить следующие:

- Небольшой вес. Стандартный лист СМЛ имеет гораздо меньший вес, нежели у гипсокартона аналогичного размера;

- Гибкость. Данный материал очень легко гнется –радиус кривизны может достигать трех метров. Это уникальное свойство, которое не присуще другим подобным материалам для отделки стен;

- Устойчивость к влаге. Стекломагнезитовый лист даже при длительном контакте с водой не будет разбухать. Это делает материал широко применимым в помещениях, которые имеют непосредственный доступ к воде. Например, в ваннах, саунах, бассейнах и душевых;

- Легкость монтажа. Листы СМЛ можно легко обрабатывать с помощью любых инструментов, а сам процесс крепления не занимает и десяти минут. Это значительно экономит время на проведение монтажные работы и снижает их стоимость;

- Экологическая чистота. Он изготовляется из природных компонентов и отвечает всех санитарным стандартам и требованиям.

Недостатки

Стекломагниевый лист высокого качества практически не имеет негативных характеристик. Только материал низкого сорта будет иметь недостатки, такие как хрупкость, повышенное водопоглощение и др. Именно поэтому данный стройматериал нужно покупать у проверенных поставщиков, а не стараться экономить, купив лист СМЛ по низкой цене на рынке.

Видео

Технические характеристики стекломагниевых листов

Некоторые люди думают, что ОСП и гипосокартон это незаменимые строительные материалы. Однако это ошибочное мнение. Ведь существуют стекломагниевые листы технические характеристики которых с успехом заменяют эти материалы и имеют целый ряд отличительных преимуществ. Именно об этом материале расскажет сайт Beton-Area.com и приведет самые важные преимущества стекломагниевых листов.

Технические характеристики СМЛ

Стекломагниевый лист (магнезитовая плита) — это замечательный строительный материал. Поэтому стоит изучить в деталях его технические характеристики.

- Листы стекломагния при производстве могут иметь разные размеры. К примеру, лист гипсокартона должен обязательно иметь толщину 9,5мм или 12мм. А вот лист магнезита может выпускаться с толщиной от 3мм до 30мм. И это не предел. Оказывается, на заказ можно изготовить лист этого строительного материала с большей толщиной.

- СМЛ обладают хорошей плотностью. Как правило, у этого строительного материала плотность выше, чем у гипсокартона и ОСП. Поэтому этот материал активно используется для создания напольных покрытий.

- Листы из стекломагния не боятся влаги. Они обладают хорошей влагостойкостью. Даже при длительном и постоянном воздействии влаги стекломагнивые листы не потеряют своей формы и не испортятся. Поэтому такой строительный материал идеально подходит для помещений с повышенной влажностью.

- Магнезитовая плита обладает весьма хорошей прочностью на изгибе. Если сравнивать стекломагнивый лист с листом гипоскартона и листом ОСП, то СМЛ прочнее листа гипсокартона, но слабее по прочности плиты ОСП.

Помимо всех вышеперечисленных технических характеристик, магнезитовые плиты не боятся воздействия высоких температур и обладает низкой степенью горючести. Кроме того, этот материал не боится воздействия холодных температур и серьезной заморозки. Стоит заметить, что каждый лист магнезита обладает высокой ударной прочностью, которой лист гипсокартона может только позавидовать. Благодаря этим техническим характеристикам стекломагнитовые листы получили от производителя длительную гарантию.

Читайте также Фибролитовые плиты: достоинства и применение

Преимущества и недостатки стекломагнитовых листов

Каждый стекломагниевый лист имеет широкое применение и прекрасные отзывы отзывы. У магнезитовой плиты следующие преимущества:

- Влагостойкость. Каждая плита этого материала — это гарантия того, что любое строение прослужит долгое время даже в условиях высокой влажности.

- Экологичность. СМЛ не имеет в своем составе вредных веществ и материалов, которые не лучшим образом могут сказаться на здоровье человека.

- Твердость и прочность. Магнезитовые плиты обладают прекрасной прочностью. И в отличие от гипсокартона пробить его кулаком не получится.

- Звукоизоляция и теплоизоляция. Это преимущество данный материал получил за счет слоеной структуры магнезита.

- Хорошая огнеупорность. Благодаря этому преимуществу данный материал активно используют во время отделки каминов.

- Эластичность. СМЛ можно изогнуть под любым радиусом. Другие материалы такого качества не имеют.

- Удобство в монтаже и сравнительно небольшой вес. Благодаря этим критериям работать со магнезитовыми листами очень удобно.

- Высокая степень сцепления с другими материалами. Этот материал можно клеить на стену или прикрепить его к стене при помощи саморезов. Затем сверху на СМЛ можно наклеить обои или произвести шпаклевку и заштукатуривание.

Как видите, этот материал имеет просто огромное количество достоинств. А вот недостатки можно сосчитать по пальцам. Итак в первую очередь это высокая стоимость материала. Затем, высокая прочность, которая может, немного препятствовать при работе с ним. Например, при распиливании очень быстро затупляются пилки и лобзики.

Тонкости работ во время использования магнезита

Как уже говорилось выше, стекломагниевый лист (фото) обладает самыми лучшими преимуществами. Кроме того, с ним очень легко работать. Единственное что может случиться — это трудности во время распиливания материала.

СМЛ стекломагниевый лист (см. характеристики) подойдет для создания красивых потолков. Ведь этот материал имеет хорошую эластичность с помощью которой можно создать причудливые формы на потолке.

Подобный строительный материал можно использовать для создания черновых полов. Такой пол будет отличаться вечным сроком службы.

СМЛ, стекломагниевые листы, технические характеристики, цена и обзор |

Поговорим о СМЛ. Стекломагниевые листы, технические характеристики, цена и плюсы изделий – тема данной статьи.

Иногда частный застройщик задает себе вопрос: а есть ли альтернатива гипсокартону и ОСП? С некоторыми другими свойствами и техническими характеристиками? Ситуации в строительстве ведь разные бывают.

Такой материал сегодня есть в магазинах. Это СМЛ — стекломагниевые листы. Что это такое?

Это современный строительный материал, состоящий, как правило, из хлорида и оксида магния, древесной муки, вспученного перлита, стеклосетки, рисовой шелухи и в некоторых случаях других компонентов.Обычно состав стекломагниевых полит таков.

- Оксид магния — 35-45%.

- Хлорид магния — 30-40%.

- Древесная стружка — 15%.

- Перлит — порядка 5%.

- Стеклосетка — 1%.

Технические характеристики стекломагниевых листов (СМЛ)

Поскольку этот материал является по сути универсальным, его технические параметры будут несколько различаться в зависимости от применения.Геометрические, весовые и количественные характеристики СМЛ в общем случае таковы.

Что касается остальных основных технических характеристик стекломагниевых листов, то они следующие.

- Толщина плит — 3-30 мм (обычно с шагом 2 мм).

- Плотность — 1-1.1 г/см³.

- Влажность — 9-11%.

- Водоотталкивание — свыше 95%.

- Огнеупорность — шестимиллиметровая по толщине панель выдерживает нагрев до 1200°С и способна противостоять огню в течение 2-х часов.

- Морозоустойчивость — свыше 50 циклов.

- Водопоглощение — около 25-40%.

- Звукоизоляция составляет порядка 44 дБ.

Цена СМЛ (стекломагниевых листов)

Конечно же, любого застройщика в первую очередь интересует цена на приобретаемый стройматериал. Это логично, ибо одна стоимость прибавляется к другой – и постепенно набегает приличная сумма.

Так что можно сказать о цене СМЛ?

Она в разумных пределах и может иметь такие значения.

Разумеется, все относительно. Цены меняются в зависимости от спроса, накруток и т.д. Многое зависит от того, в каком регионе делается покупка. Например, лист стандартных размеров кое-где может стоить порядка 580-880 руб/шт ( зависимости, конечно, от толщины). Или 253 руб/м². Это как повезет, смотря как далеко находится магазин от базы снабжения, т.к. в некоторых случаях придется учитывать еще и транспортные накрутки.

Таковы, в общем, технические характеристики СМЛ (стекломагниевых листов). Цены на них, как видим, приемлемые.

Egor11магниевый лист | AMERICAN ELEMENTS ®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ

Название продукта: Магниевый лист

Номер продукта: Все применимые коды продуктов American Elements, например МГ-М-02-ОНА , МГ-М-025-ОНА , МГ-М-03-ОНА , MG-M-035-SHE , МГ-М-04-ОНА , MG-M-05-SHE

Номер CAS: 7439-95-4

Соответствующие установленные области применения вещества: Научные исследования и разработки

Информация о поставщике:

American Elements

10884 Weyburn Ave.

Лос-Анджелес, Калифорния

Тел .: +1 310-208-0551

Факс: +1 310-208-0351

Телефон экстренной связи:

Внутренний номер, Северная Америка: +1 800-424-9300

Международный: +1 703-527-3887

РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТЕЙ

Классификация вещества или смеси

Классификация в соответствии с Регламентом (ЕС) № 1272/2008

GHS02 Flame

Flam. Sol. 1 х328 Легковоспламеняющееся твердое вещество.

Самонагрев. 1 х351 Самонагревание: возможно возгорание.

Вода-реагент. 2 h361 При контакте с водой выделяет горючий газ.

Классификация в соответствии с Директивой 67/548 / EEC или Директивой 1999/45 / EC

F; Легковоспламеняющийся

R15-17: При контакте с водой выделяются легковоспламеняющиеся газы. Самопроизвольно воспламеняется на воздухе.

Информация об особых опасностях для человека и окружающей среды:

Н / Д

Опасности, не классифицированные иным образом

Данные отсутствуют.

Элементы маркировки

Маркировка в соответствии с Регламентом (ЕС) № 1272/2008

Вещество классифицируется и маркируется в соответствии с Регламентом CLP.

Пиктограммы, обозначающие опасности

GHS02

Сигнальное слово: Опасно

Краткая характеристика опасности

h328 Воспламеняющееся твердое вещество.

х351 Самонагревание: возможно возгорание.

х361 При контакте с водой выделяет горючий газ.

Меры предосторожности

P210 Беречь от тепла / искр / открытого огня / горячих поверхностей. Не курить.

P231 + P232 Обращаться в среде инертного газа. Беречь от влаги.

P280 Пользоваться защитными перчатками / защитной одеждой / средствами защиты глаз / лица.

P370 + P378 В случае пожара: Используйте для тушения: Специальный порошок для металлических огней.

P420 Хранить отдельно от других материалов.

P501 Утилизировать содержимое / контейнер в соответствии с местными / региональными / национальными / международными правилами.

Классификация WHMIS

B6 — Реактивный горючий материал

Система классификации

Рейтинги HMIS (шкала 0-4)

(Система идентификации опасных материалов)

Здоровье (острые эффекты) = 1

Воспламеняемость = 4

Физическая опасность = 2

Другие опасности

Результаты оценки PBT и vPvB:

PBT: N / A.

vPvB: нет данных.

РАЗДЕЛ 3. СОСТАВ / ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Вещества

Номер CAS / Название вещества:

7439-95-4 Магниевый порошок

Идентификационный номер (а):

Номер ЕС: 231-104-6

Номер индекса: 012-001-00-3

РАЗДЕЛ 4. ПЕРВАЯ ПОМОЩЬ

Описание мер первой помощи

При вдыхании:

Подать свежий воздух. Если не дышит, сделайте искусственное дыхание. Держите пациента в тепле.

Немедленно обратитесь за медицинской помощью.

При попадании на кожу:

Немедленно промыть водой с мылом; тщательно промыть.

Немедленно обратитесь за медицинской помощью.

При попадании в глаза:

Промыть открытый глаз под проточной водой в течение нескольких минут. Проконсультируйтесь с врачом.

При проглатывании:

Обратитесь за медицинской помощью.

Информация для врача

Наиболее важные симптомы и воздействия, как острые, так и замедленные

Информация отсутствует.

Указание на необходимость немедленной медицинской помощи и специального лечения

Информация отсутствует.

РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ

Средства пожаротушения

Подходящие средства пожаротушения

Специальный порошок для металлических возгораний.Не используйте воду.

Неподходящие средства пожаротушения из соображений безопасности

Вода

Особые опасности, исходящие от вещества или смеси

Самовоспламеняющееся на воздухе.

При попадании этого продукта в пожар могут образоваться следующие вещества:

Дым оксида металла

Рекомендации для пожарных

Защитное снаряжение:

Надеть автономный респиратор.

Надеть полностью защитный непромокаемый костюм.

РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Меры личной безопасности, защитное снаряжение и порядок действий в чрезвычайной ситуации

Надевайте защитное снаряжение.Не подпускайте к себе незащищенных людей.

Обеспечьте соответствующую вентиляцию.

Держите подальше от источников возгорания.

Меры по защите окружающей среды:

Не допускайте попадания материала в окружающую среду без официального разрешения.

Не допускать попадания продукта в канализацию или водоемы.

Не допускать проникновения в землю / почву.

Методы и материалы для локализации и очистки:

Хранить вдали от источников возгорания.

Обеспечьте соответствующую вентиляцию.

Не смывать водой или водными чистящими средствами.

Предотвращение вторичных опасностей:

Хранить вдали от источников возгорания.

Ссылка на другие разделы.

См. Раздел 7 для получения информации о безопасном обращении.

См. Раздел 8 для получения информации о средствах индивидуальной защиты.

См. Раздел 13 для получения информации об утилизации.

РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Обращение

Меры предосторожности для безопасного обращения

Обращаться в атмосфере сухого защитного газа.

Хранить контейнер плотно закрытым.

Хранить в сухом прохладном месте в плотно закрытой таре.

Обеспечьте соответствующую вентиляцию.

Информация о защите от взрывов и пожаров:

Вещество / продукт самовоспламеняющиеся.

Условия безопасного хранения с учетом несовместимости

Хранение

Требования, предъявляемые к складским помещениям и таре:

Особых требований нет.

Информация о хранении в одном общем хранилище:

Хранить вдали от воздуха.

Хранить вдали от воды / влаги.

Дополнительная информация об условиях хранения:

Хранить в сухом инертном газе.

Не используйте азот с этим продуктом.

Этот продукт чувствителен к влаге.

Этот продукт чувствителен к воздуху.

Хранить контейнер плотно закрытым.

Хранить в прохладном, сухом месте в хорошо закрытой таре.

Беречь от влаги и воды.

Специфическое конечное использование

Информация отсутствует.

РАЗДЕЛ 8. КОНТРОЛЬ ВОЗДЕЙСТВИЯ / ЛИЧНАЯ ЗАЩИТА

Дополнительная информация о конструкции технических систем:

Правильно работающий вытяжной шкаф для химических веществ, предназначенный для опасных химикатов и имеющий среднюю скорость движения не менее 100 футов в минуту.

Параметры контроля

Компоненты с предельными значениями, требующие контроля на рабочем месте: Не требуется.

Дополнительная информация: Нет данных

Контроль воздействия

Средства индивидуальной защиты

При обращении с химическими веществами соблюдайте стандартные общие меры защиты и производственной гигиены.

Хранить вдали от продуктов питания, напитков и кормов.

Немедленно снимите всю грязную и загрязненную одежду.

Мыть руки перед перерывами и по окончании работы.

Дыхательное оборудование:

При высоких концентрациях использовать подходящий респиратор.

Защита рук:

Непроницаемые перчатки

Осмотрите перчатки перед использованием.

Пригодность перчаток должна определяться как материалом, так и качеством, последнее из которых может варьироваться в зависимости от производителя.

Время проницаемости материала перчаток (в минутах)

Нет данных.

Защита глаз: Защитные очки

Полная защита лица

Защита тела: Защитная рабочая одежда.

РАЗДЕЛ 9. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

Информация об основных физико-химических свойствах

Внешний вид:

Форма: Порошок

Цвет: Белый

Запах: Без запаха

Порог запаха: Нет данных.

pH: нет данных.

Точка / диапазон плавления: 650 ° C (1202 ° F)

Точка кипения / диапазон: 1100 ° C (2012 ° F)

Температура сублимации / начало: данные отсутствуют.

Воспламеняемость (твердое тело, газ):

При контакте с водой выделяются чрезвычайно легковоспламеняющиеся газы.

Температура возгорания: данные отсутствуют.

Температура разложения: Нет данных.

Самовозгорание: Самовоспламеняется на воздухе.

Взрывоопасность: данные отсутствуют.

Пределы взрываемости:

Нижний: данные отсутствуют.

Верх: данные отсутствуют.

Давление пара при 621 ° C (1150 ° F): 1,33 гПа (1 мм рт. Ст.)

Плотность при 20 ° C (68 ° F): 1,738 г / см³ (14,504 фунта / галлон)

Относительная плотность: данные отсутствуют.

Плотность пара: N / A.

Скорость испарения: N / A.

Растворимость в воде (H 2 O): При контакте с водой выделяются горючие газы.

Коэффициент распределения (н-октанол / вода): Нет данных.

Вязкость:

Динамическая: нет данных.

Кинематика: нет данных.

Прочая информация

Информация отсутствует.

РАЗДЕЛ 10. СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

Реакционная способность

При контакте с водой выделяются легковоспламеняющиеся газы, которые могут самовоспламеняться.

Самопроизвольно загорается при контакте с воздухом.

Химическая стабильность

Стабилен при рекомендуемых условиях хранения.

Термическое разложение / условия, которых следует избегать:

Разложение не происходит при использовании и хранении в соответствии со спецификациями.

Возможность опасных реакций

Самовоспламеняющийся на воздухе.

При контакте с водой выделяются горючие газы.

Условия, которых следует избегать.

Информация отсутствует.

Несовместимые материалы:

Воздух

Окисляющие вещества

Азот

Вода / влага

Опасные продукты разложения:

Дым оксидов металлов

РАЗДЕЛ 11. ТОКСИКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Информация о токсикологическом воздействии

Острая токсичность:

Реестр токсических воздействий химических веществ Substances (RTECS) содержит данные об острой токсичности компонентов этого продукта.

Значения LD / LC50, имеющие отношение к классификации: Нет данных

Раздражение или разъедание кожи: Может вызывать раздражение

Раздражение или разъедание глаз: Может вызывать раздражение

Сенсибилизация: Сенсибилизирующие эффекты неизвестны.

Мутагенность зародышевых клеток: N / A

Канцерогенность:

Нет данных о классификации канцерогенных свойств этого материала от EPA, IARC, NTP, OSHA или ACGIH.

Репродуктивная токсичность: N / A

Специфическая системная токсичность для органов-мишеней — повторное воздействие: N / A

Специфическая системная токсичность для систем-мишеней — одноразовое воздействие: N / A

Опасность при аспирации: N / A

От подострой до хронической токсичности:

Токсическое действие химических веществ (RTECS) содержит данные о токсичности нескольких доз для этого вещества.

Дополнительная токсикологическая информация:

Насколько нам известно, острая и хроническая токсичность этого вещества полностью не изучена.

РАЗДЕЛ 12. ЭКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Токсичность

Водная токсичность:

Информация отсутствует.

Стойкость и разлагаемость:

Информация отсутствует.

Способность к биоаккумуляции:

Информация отсутствует.

Подвижность в почве:

Информация отсутствует.

Дополнительная экологическая информация:

Общие примечания:

Не допускайте попадания материала в окружающую среду без официальных разрешений.

Не допускать попадания неразбавленного продукта или больших количеств в грунтовые воды, водоемы или канализацию.

Избегать попадания в окружающую среду.

Результаты оценки PBT и vPvB:

PBT: N / A.

vPvB: нет данных.

Другие побочные эффекты

Информация отсутствует.

РАЗДЕЛ 13. УТИЛИЗАЦИЯ

Методы обработки отходов

Рекомендация:

Проконсультируйтесь с государственными, местными или национальными правилами, чтобы обеспечить надлежащую утилизацию.

Неочищенная тара:

Рекомендация:

Утилизация должна производиться в соответствии с официальными предписаниями.

РАЗДЕЛ 14. ИНФОРМАЦИЯ ПО ТРАНСПОРТИРОВКЕ

Номер ООН

DOT, IMDG, IATA

UN1418

Собственное транспортное наименование ООН

DOT

Магний, порошок

IMDG, IATA

МАГНИЙ ПОРОШОК

Класс (ы) опасности при транспортировке

DOT

Класс

4.3 Вещества, выделяющие легковоспламеняющиеся газы при соприкосновении с водой.

Этикетка

4.3 + 4.2

Класс

4.3 (WS) Вещества, выделяющие горючие газы при соприкосновении с водой

Этикетка

4.3 + 4.2

IMDG, IATA

Class

4.3 Вещества, выделяющие легковоспламеняющиеся газы при соприкосновении с водой.

Наклейка

4,3 + 4,2

Группа упаковки

DOT, IMDG, IATA

II

Опасность для окружающей среды:

N / A.

Особые меры предосторожности для пользователя

Предупреждение: Вещества, которые при соприкосновении с водой выделяют легковоспламеняющиеся газы

Группы разделения

Металлические порошки

Транспортировка наливом в соответствии с Приложением II MARPOL73 / 78 и IBC Code

N / A.

Транспортировка / Дополнительная информация:

DOT

Морской загрязнитель (DOT):

№

Типовой регламент ООН:

UN1418, Магниевый порошок, 4.3 (4.2), II

РАЗДЕЛ 15. НОРМАТИВНАЯ ИНФОРМАЦИЯ

Нормы / законодательные акты по безопасности, охране здоровья и окружающей среды, относящиеся к веществу или смеси. Инвентаризация химических веществ.

Все компоненты этого продукта занесены в Канадский список веществ, предназначенных для домашнего использования (DSL).

SARA Раздел 313 (списки конкретных токсичных химических веществ)

Вещество не указано.

Предложение штата Калифорния 65

Предложение 65 — Химические вещества, вызывающие рак

Вещество не указано в списке.

Prop 65 — Токсичность для развития

Вещество не указано.

Предложение 65 — Токсичность для развития, женщины

Вещество не указано.

Prop 65 — Токсичность для развития, мужчины

Вещество не указано.

Информация об ограничении использования:

Для использования только технически квалифицированными специалистами.

Другие постановления, ограничения и запретительные постановления

Вещество, вызывающее очень большую озабоченность (SVHC) в соответствии с Регламентом REACH (EC) No.1907/2006.

Вещества нет в списке.

Необходимо соблюдать условия ограничений согласно Статье 67 и Приложению XVII Регламента (ЕС) № 1907/2006 (REACH) для производства, размещения на рынке и использования.

Вещества нет в списке.

Приложение XIV Правил REACH (требуется разрешение на использование)

Вещество не указано.

REACH — Предварительно зарегистрированные вещества

Вещество внесено в список.

Оценка химической безопасности:

Оценка химической безопасности не проводилась.

РАЗДЕЛ 16. ПРОЧАЯ ИНФОРМАЦИЯ

Паспорт безопасности в соответствии с Регламентом (ЕС) № 1907/2006 (REACH). Вышеприведенная информация считается правильной, но не претендует на исчерпывающий характер и должна использоваться только в качестве руководства. Информация в этом документе основана на текущем уровне наших знаний и применима к продукту с учетом соответствующих мер безопасности. Это не является гарантией свойств продукта. American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом.Дополнительные условия продажи см. На обратной стороне счета-фактуры или упаковочного листа. АВТОРСКИЕ ПРАВА 1997-2021 AMERICAN ELEMENTS. ЛИЦЕНЗИОННЫМ ДАННЫМ РАЗРЕШЕНО ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННЫХ КОПИЙ БУМАГИ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ.

Магниевые сплавы: типы, свойства и применение

Магниевые сплавы хорошо известны как самые легкие конструкционные сплавы [1]. Они сделаны из магния, самого легкого конструкционного металла, смешанного с другими металлическими элементами для улучшения физических свойств. Эти элементы включают марганец, алюминий, цинк, кремний, медь, цирконий и редкоземельные металлы [2].

Некоторые из благоприятных свойств магния включают низкий удельный вес и высокое отношение прочности к весу. В результате этот материал пригоден для различных применений в автомобильной, аэрокосмической, промышленной, электронной, биомедицинской и коммерческой сферах.

Здесь вы можете узнать о различных типах магниевых сплавов и их обозначениях, физических свойствах магниевых сплавов и областях применения, в которых используются магниевые сплавы.

Типы и обозначение

Магниевые сплавы можно разделить на две группы: литые сплавы и деформируемые сплавы.

Литые сплавы в основном производятся путем заливки расплавленного жидкого металла в форму, в которой он затвердевает до необходимой формы. Обычные литые сплавы магния состоят из различных количеств — но не более 10% — алюминия, марганца и цинка в качестве основных легирующих элементов. В последнее время также используются другие легирующие элементы, в основном для повышения сопротивления ползучести, такие как цирконий и редкоземельные металлы. Кроме того, механические свойства литых сплавов улучшаются за счет термической обработки.

Деформируемые сплавы , с другой стороны, представляют собой сплавы, подвергнутые механической обработке, такой как операции ковки, экструзии и прокатки, для достижения желаемой формы. Алюминий, марганец и цинк также являются основными легирующими элементами. Деформируемые сплавы магния подразделяются на термически обрабатываемые и нетермообрабатываемые.

Чтобы понять состав сплавов, были созданы системы обозначений, показывающие легирующие элементы и их относительную информацию.Одной из наиболее широко используемых систем обозначений является стандартная система обозначений сплавов ASTM. Он состоит из четырех частей, описанных в следующем примере [3]:

Магниевый сплав: AZ91E-T6

- Первая часть (AZ): обозначает два основных легирующих элемента (алюминий, цинк)

- Вторая часть (91): обозначает процентное содержание основных легирующих элементов (9% и 1% соответственно)

- Третья часть (E): различает сплавы, имеющие одинаковое количество основных легирующих элементов (пятый стандартизованный сплав с указанным выше процентным содержанием)

- Четвертая часть (T6): обозначает состояние сплава (состояние)

Итак, в системе обозначений ASTM магниевые сплавы названы и сгруппированы по их основным легирующим элементам.В таблице 1 приведены основные легирующие элементы и их относительные обозначения.

Основной легирующий элемент | Обозначение ASTM |

Марганец | м |

Алюминий-марганец | AM |

Алюминий-цинк-марганец | AZ |

Цирконий | К |

Цинк-цирконий | ZK |

Цинк-цирконий-редкоземельный металл | ZE |

Редкоземельный металл-цирконий | EZ |

цинк-медно-марганец | ZC |

Алюминий-кремний-марганец | AS |

Физические свойства

Магниевые сплавы представляют интерес в первую очередь из-за их высокого отношения прочности к весу, исключительной обрабатываемости и низкой стоимости.Они имеют низкий удельный вес 1,74 г / см 3 и относительно низкий модуль Юнга (42 ГПа) по сравнению с другими распространенными сплавами, такими как алюминий или стальные сплавы [4]. Однако они страдают хрупкостью и плохой формуемостью при комнатной температуре [4]. Их формуемость увеличивается с повышением температуры, но это требует больших затрат энергии. Кроме того, исследования показали, что формуемость может быть улучшена за счет прочности за счет ослабления базовой текстуры сплавов Mg [1].

На рисунке 1 показана обратная зависимость между индексом Эриксена (IE) — мерой пластичности листового металла — и пределом текучести различных сплавов Mg при комнатной температуре.Это показывает, что по мере увеличения предела текучести значение IE уменьшается, демонстрируя, таким образом, плохую формуемость сплавов Mg при комнатной температуре.

Рис. 1. Предел текучести и формуемость при растяжении, представленная значением индекса Эрихсена (IE) при комнатной температуре для листов из различных магниевых сплавов. Более высокие значения IE означают, что сплавы демонстрируют лучшую формуемость. Получено из исх. [4]

Магниевые сплавы — третий по популярности материал для литья цветных металлов.Физические свойства сплавов меняются в зависимости от их химического состава. Добавление разных легирующих элементов приведет к получению разных свойств в разных условиях.

- Алюминий улучшает прочность, твердость и пластичность, облегчая процесс литья.

- Цинк увеличивает прочность при комнатной температуре, текучесть при отливке и устойчивость к коррозии.

- Марганец повышает стойкость сплавов AM и AZ к коррозии в соленой воде за счет образования интерметаллических соединений с железоподобными металлами, которые удаляются во время плавления.

- Редкоземельные металлы помогают повысить прочность и сопротивление высокотемпературной ползучести и коррозии, а также уменьшить пористость и растрескивание сварных швов.

- Цирконий является сильным измельчителем зерна при добавлении в сплавы, содержащие цинк и редкоземельные металлы.

- Бериллий помогает уменьшить окисление поверхности во время литья и сварки.

- Кальций увеличивает измельчение зерна, что помогает контролировать металлургию сплава [4].

Приложения

Магниевые сплавы охватывают широкий спектр применений, от автомобильных и аэрокосмических приложений до электронных и биомедицинских применений.

Применение в строительствеАвтомобильные, аэрокосмические, промышленные и коммерческие приложения являются примерами структурных приложений. Преимущество магниевых сплавов, используемых в таких применениях, заключается в их легком весе, высоком отношении прочности к весу, высоком отношении жесткости к весу, литейных качествах, обрабатываемости и отличном демпфировании [4].

- Automotive : кронштейны опоры тормозов и сцепления, корпус трансмиссии

- Aerospace : шасси, винты вертолетов, корпуса редукторов

- Промышленное : высокоскоростное рабочее оборудование, такое как текстильные машины

- Коммерческий : чемоданы, ручные инструменты, корпуса компьютеров, лестницы

Электронные приложения включают в себя электронную упаковку, держатели жестких дисков, корпуса для сотовых телефонов и портативных носителей.Вместо пластмасс используются магниевые сплавы из-за их легкого веса, прочности и долговечности. Они также относительно лучше отводят тепло и защищают от электромагнитных и радиочастотных помех [5].

Медицинские приложенияВ переносном медицинском оборудовании и инвалидных колясках, для которых требуются легкие материалы, хорошо используются магниевые сплавы. Кроме того, сердечно-сосудистые стенты и ортопедические устройства являются потенциальным применением некоторых магниевых сплавов из-за его биосовместимости и биоабсорбируемости [4].

[1] Trang, T. T. T. et al. (2018) Разработка высокопрочного и формуемого магниевого сплава, Nature Communications 9 , 2522

[2] Национальный исследовательский совет. (1975) Свойства магния и магниевых сплавов. В Тенденции использования магния . (стр. 37-42). Вашингтон, округ Колумбия: The National Academies Press

[3] ASM International. (2017) Введение в магниевые сплавы. В С. Моосбруггере (ред.), Технические свойства магниевых сплавов .(стр. 1-10). Новинка, штат Огайо: ASM International

[4] Вудхед Паблишинг. (2010) Обзор. В П.К. Маллик (ред.) Материалы, дизайн и производство легких транспортных средств . (стр. 1-32). Вудхед Паблишинг

[5] (без даты) Применение магния. Международный магний Получено с: https://www.intlmag.org/page/mg_applications_ima

Обзор биоматериалов на основе магния и их применения

Реферат

В биомедицинских приложениях обычно используются металлические материалы, включая нержавеющую сталь, Co- сплавы на основе и Ti-сплавы часто дают неудовлетворительные результаты, такие как защита от напряжений и высвобождение ионов металлов.Вторичная хирургическая операция обычно становится неизбежной для предотвращения длительного воздействия токсичного содержимого имплантата на организм. Металлические биоматериалы претерпевают революцию с развитием биоразлагаемых материалов, включая несколько металлов, сплавов и металлических стекол. Таким образом, природа металлических биоматериалов трансформируется из биоинертных в биоактивные и мульти-биофункциональные (антибактериальные, антипролиферативные, противораковые и т. Д.). Биоматериалы на основе магния являются кандидатами на использование в качестве биоразлагаемых металлов нового поколения.Магний (Mg) может растворяться в жидкости организма, что означает, что имплантированный Mg может разлагаться в процессе заживления, и если это разложение контролируется, после завершения заживления он не оставит никаких загрязнений. Следовательно, необходимость в повторной хирургической операции по удалению имплантата может быть устранена. Помимо биосовместимости, механические свойства магния очень похожи на свойства человеческой кости. Исследователи работают над синтезом и характеристикой биоматериалов на основе Mg с различным составом, чтобы контролировать скорость разложения Mg, поскольку неконтролируемое разложение может привести к потере механической целостности, загрязнению металла в организме и невыносимому выделению водорода тканями.Было замечено, что применяемые методы синтеза и выбор компонентов влияют на характеристики и характеристики биоматериалов на основе магния. Исследователи синтезировали множество материалов на основе магния с помощью нескольких способов синтеза и исследовали их механические свойства, биосовместимость и поведение разложения с помощью исследований in vitro, in vivo и in silico. Эта статья представляет собой всесторонний обзор, в котором собраны, проанализированы и критически рассмотрены последние публикации по важным аспектам биоматериалов на основе магния.

Ключевые слова

Биоматериалы на основе магния

Механические свойства

Имплант

Биомедицинские применения

Биодеградация

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть аннотацию© 2018 Опубликовано Elsevier B.V. от имени Chong University.

Рекомендуемые статьи

Ссылки на статьи

Стеклянно-магниевый лист MGO Board Vermiculite Fire Board Котировки в реальном времени, цены последней продажи -Okorder.com

Описание продукта:

Упаковка и доставка

| Детали упаковки: | оптом или на поддонах или по запросу клиента |

| Детали доставки: | в течение 15 дней |

Технические характеристики

Стекло-магниевый лист MGO Доска,

1. стандартный размер: 2440мм * 1220мм

2. Огнестойкий, водостойкий, CE, ISO

Спецификация:

Стекло-магниевый лист Доска MGO Вермикулитная противопожарная плита

1.Прямая поставка с завода

2. Опыт производства огнестойких панелей более 10 лет

3. Своевременное обслуживание

Стекло-магниевый лист MGO вермикулитная противопожарная плита

неасбестовая

используется в качестве потолочной плиты и перегородки

Стандартный размер; 2440 мм и 1220 мм

Макс.длина: 3000 мм

Ширина: 1220 мм

Толщина: 3 мм, 4 мм, 5 мм, … 25 мм

содержание воды: не более 10%

процент сухой усадки: 0,5%

Использование: огнестойкий, звукоизоляционный , водонепроницаемость

Тип продукта: L Тип 3-30048

Производственный стандарт: GB-25970-2010 «Неорганический негорючий композитный картон»

Сырье: оксид магния + хлорид магния + стеклоткань средней щелочи + вспененная перлит + опилки + прочие вспомогательные материалы + добавки

Сертификат: CE.ISO9001

1. Строгое проверка качества, чтобы подтвердить, что вы получили удовлетворенные продукты.

2. Проверка и перепроверка продолжается до окончательной обработки, отбора, упаковки и окончательной загрузки в контейнеры.

- В: Я живу в Лос-Анджелесе и хочу посадить растение халапеньо? Насколько большой нужен горшок? Как часто я поливаю?

- Купите одну из тех больших пластиковых ванночек (если вы из L.А. Вы понимаете, о каком я говорю) Просверлите дренажные отверстия внизу и сбоку внизу. Положите на дно битую глиняную посуду или камни и добавьте хорошую почву для горшков, немного вермикулита и небольшое количество песка, смешанных вместе. Добавьте свое растение и только до того места, где оно было в оригинальном горшке. Не добавляйте больше почвы. Затем поливайте хорошо, пока вода не выйдет на дно, а затем снова поливайте, используя Quick Start ‘от одной крышки до галлона. Я не упомянул, что ставил горшок на пару кирпичей? Вы также можете использовать 2×4.Это помогает дренажу. Поливайте каждые пару дней, потому что на улице становится жарко. И берегитесь ошибок, которые его съедят. Тля будет проблемой. Обрежьте червей и, находясь в Калифорнии, в районе Лос-Анджелеса, следите за любой паутиной вокруг горшка. В большинстве случаев это будет Черная вдова, и я бы не хотел, чтобы вы укусили. Лучше всего, если вы видите паутину, которая не имеет формы (Черная вдова), подождите до темноты и с фонариком идите. и хорошо опрыскать прочным клеем-спреем! Если вы воспользуетесь спреем от насекомых, он уйдет.Как это превратилось в паука? Удачи До свидания, полное солнце.

- Вопрос: какие два из следующих материалов смешиваются в посевной среде для обеспечения хорошего дренажа и аэрации?

- Перлит, сфагновый (торфяной) мох (хотя влажность может быть проблемой). Есть метод, который можно использовать с инкубаторами, который называется без субстрата или без субстрата — поиск должен найти его детали. На рынке также есть продукт под названием Hatch-Rite.Опять же, поиск в Интернете должен найти несколько мест, где его можно получить. Удачи.

- Q: из чего сделаны луны?

- Всыпать в почву с вермикулитом и / или песком. Начать сначала. Окуните в гормон укоренения и положите в почву. Лучше всего 3 высоких черенка нового роста. Некоторым растениям может потребоваться год, чтобы укорениться. Убедитесь, что почва, которую вы используете, стерильна, чтобы в ней не было гнили.

- Q: как инкубировать черепашьи яйца?

- Вы будете заказывать.com

- В: о нет. мы нашли яйца ящериц и переместили их, прежде чем научились их не переворачивать. мы можем это исправить?

- Возьмите молока и смешайте их, потому что вы уничтожили их невинные жизни.

- В: не могли бы вы использовать только коричневый рис для вычитания?

- Билл Мирс о необходимых шагах 1. Купите инкубатор 2. Возьмите вермикулит и сделайте его достаточно влажным, чтобы сформировать шар при сжатии (проверьте, сделав шар и бросив его в кошку соседа) 3.Заполните основание инкубатора влажным вермикулитом и слегка утрамбуйте — Я использую основание ванны для йогурта 4. Закройте инкубатор крышкой и возитесь с термостатом, пока зонд, лежащий на поверхности вермикулита, не покажет вам 81F-84F (ниже — в порядке, горячее — нет). На это уходит неделя, а иногда и много ругательств! Убедитесь, что он находится в ХОЛОДНОМ месте, чтобы не перегреться в жаркий день. 5. Кричите — кладите СЕЙЧАС на своего дракона 6. Поместите яйца в небольшие углубления для большого пальца в вермикулит и смажьте их вермикулитом (яйца с прожилками наверху).В первый раз, когда вы сделаете это, вы аккуратно и аккуратно разложите их и выйдете из комнаты, когда кладете сцепление №3. В следующем году вы втиснете их, чтобы сэкономить место. 7. Устройтесь поудобнее и подождите 70 дней или около того. 8. О да, найдите действительно хороший источник сверчков; вам нужно будет купить их до 1000.

- Q: На что я могу рассчитывать среднюю стоимость ремонта бассейна?

- 1200,00 для футеровки, 1000,00 для работ, включая некоторые незначительные работы по подкраске основы без повторного нанесения вермикулита.

- Q: Какой камень вермикулит?

- Вермикулит — это глинистый минерал, содержащий слоистый силикат, похожий на монтмориллонит. Обычно состоит из биотита в результате гидротермальных изменений и выветривания. Иногда кажется, что он похож на грубый биотит (это иллюзия вермикулита биотита)

- Вопрос: Будут ли яйца леопардового геккона приемлемыми, если их отложить в воде? Ткань

- maximum имеет теплоту сгорания более двухсот уровней, поэтому, за исключением того, что ваш обогреватель более полезен, чем в два раза теплее, потому что он должен быть (в результате получается очень хрустящий геккон), у вас больше не будет темы для этого.Эта ярко выраженная максимальная ткань больше не должна быть поразительной впитывающей способностью вашего геккона, и она начнет пахнуть прямо сейчас. Я бы посоветовал бумажные полотенца или ковер из рептилий. вам нужно даже вылить плитку из вашего интерьера из магазина скобяных товаров, если вы ищете что-то с немного большим орнаментом. Ни при каких обстоятельствах не используйте незакрепленный субстрат, такой как кора или песок, потому что геккон может съесть его и превратиться в очень плохо. желаю, чтобы это стало действенным!

- Q: Скрипать почву из листьев инжира?

- в Бастропе, штат Техас; В прошлом 2013 году в феврале я посадил восемь черенков фигового дерева теперь высотой 20 (поливал их влажными, но никогда не сырыми.Для подготовки к зиме во время заморозков — я поливаю их раз в неделю при 60 градусах — за день до заморозков. Влажная почва защищает растения от морозов. Сегодня март 2014 года — у них все еще остаются зеленые маленькие луковицы на концах голых веток. Я их ничем не накрыл, и они пережили несколько сильных заморозков.

1. Обзор производителя | |

|---|---|

| Расположение | |

| Год основания | |

| Годовой объем выпуска | |

| Основные рынки | |

| Сертификаты компании | |

2.Сертификаты производителя | |

|---|---|

| a) Название сертификата | |

| Диапазон | |

| Каталожный номер | |

| Срок действия | |

3. Возможности производителя | |

|---|---|

| а) Торговая мощность | |

| Ближайший порт | |

| Экспорт в процентах | |

| No.сотрудников отдела торговли | |

| Язык: | |

| б) Заводская информация | |

| Заводской размер: | |

| Количество производственных линий | |

| Контрактное производство | |

| Диапазон цен продукта | |

Плиты из оксихлорида магния: понимание нового строительного материала

Состав плит

Химический состав каждой плиты, полученный методом XRF, показан в таблице 2.Потери при возгорании для каждой платы составляют от 37 до 52%. Вероятно, это может быть связано с содержанием древесного волокна в каждой плите. XRF показывает, что плиты содержат от 32 до 39% MgO. Как показывает XRD (рис. 1), не все это относится к MgO, скорее, к множеству других минералов, которые также содержат магний. Основными минералами, идентифицированными методом XRD, являются 5-фазный гидрат гидроксида хлорида магния (5 Mg (OH) 2 · MgCl 2 · 8H 2 O), магнезит (MgCO 3 ), брусит (Mg (OH) 2 ), кварц (SiO 2 ), тальк (Mg 3 Si 4 O 10 (OH) 2 ) и кальцит (CaCO 3 ).Доска F также содержит доломит (CaMg (CO 3 ) 2 ), что согласуется с повышенным содержанием кальция в плите F (Таблица 2). Как правило, на всех шести досках присутствуют одни и те же минералы. Однако, похоже, есть небольшие различия в количестве каждого минерала. В таблице 3 приведены количественные значения каждого минерала. Эти значения учитывают только кристаллические материалы, а не содержание рентгеноаморфных материалов, таких как древесина и перлит. Основной связующий компонент каждой платы — 5-фазный с 63.4% в плите B и до 83,8% в плите C. 5-фазный минерал является наиболее желательной фазой оксихлорида магния, поскольку эти кристаллы обеспечивают превосходные механические свойства по сравнению с другими цементными фазами оксихлорида магния [12]. Каждая плита также содержит магнезит, который составляет от 4,3 до 16,8% связующего каждой плиты, за исключением плиты В, которая содержит почти 30% магнезита в связующем. Присутствие магнезита может быть связано с недостаточным с точки зрения температуры или продолжительности прокаливанием исходного материала (магнезита) [12, 40].Брусит присутствует преимущественно в платах A и D, до 27,6% на плате D и 12,2% на плате A. Это, вероятно, связано с использованием большего количества оксида магния в исходной смеси, как предполагают данные XRF в Таблица 2. Это указывает на наличие избытка MgO, чем было необходимо для реакции со всем присутствующим MgCl 2 , что теоретически означает, что никакие ионы хлора не останутся непрореагировавшими. Приведенная ниже химическая формула показывает химическую реакцию, которая дает идеальное образование 5-фаз.

$$ 5 {\ text {MgO}} + {\ text {MgCl}} _ {2} + 3 {\ text {H}} _ {2} {\ text {O}} \ to 5 {\ text { Mg}} ({\ text {OH}}) _ {2} \ cdot {\ text {MgCl}} _ {2} \ cdot 8 {\ text {H}} _ {2} {\ text {O}} {.} $$

Таблица 2 Химический состав и потери при возгорании (LOI) каждой платы, полученные методом XRF (вес.%) Рис. 1Диаграмма XRD каждой платы. 5 5-фазный гидрат гидроксида хлорида магния, B брусит, M магнезит, Q кварц, C кальцит, P периклаз, D доломит, T 910 тальк Количественный 8 Данные XRD для каждой платы

Li и Chau [12] обсуждают, что избыток оксида магния часто используется в попытке гарантировать, что ионы хлорида не останутся свободными и непрореагировавшими.Однако к этому подходу следует подходить с осторожностью, поскольку непрореагировавший оксид магния может вызвать нестабильность размеров из-за его гидратации до брусита, который занимает значительно больший объем [8, 41]. Связующее для плиты F состоит почти на 10% из доломита, что намного больше, чем количество (<1%), обнаруженное в каждой из других плит. Другие минералы, такие как тальк, кварц и кальцит, присутствуют в небольших количествах (<2,5% от общего содержания кристаллов) в каждой плите и могут быть вызваны примесями в сырье или использованием инертных наполнителей.Стоит отметить, что эти значения представляют только долю кристаллов в каждой плите, поскольку каждая плита будет иметь разное количество аморфных наполнителей, и ожидается, что соотношение между наполнителями и связующим будет отличаться от одной плиты к другой. Плиты B, C, E и F содержат значительное количество возможного инертного Mg в форме магнезита и доломита, вероятно, из-за недостаточного прокаливания сырья. Эта часть Mg не может реагировать с MgCl 2 и образовывать фазы гидрата гидроксида хлорида магния.Это может привести к появлению свободных непрореагировавших хлоридов в этих плитах, если производители предполагают, что весь Mg находится в форме MgO и доступен для протекания реакций.

ТГА каждой платы был проведен, и производные кривых ТГА (DTG) показаны на рис. 2. Газ, выделившийся во время термического анализа, был проанализирован с помощью МС. Как правило, все 6 плат имеют одинаковые эндотермические пики, но их расположение немного различается. Потери, наблюдаемые при температуре ниже 50 ° C, обычно могут быть связаны с выделением химически не связанной влаги.Между 100 и 200 ° C образцы имеют 2 (B, C и F) или 3 (A, D и E) эндотермических пика. Данные, полученные с помощью масс-спектрометрии, показывают, что потеря массы в этой области была связана с высвобождением молекул H 2 O. Это согласуется с Луо и др. . [42], который отметил два основных пика в этой области для цементов на основе оксихлорида магния из-за высвобождения кристаллической воды из 5-фазы в два этапа с образованием 5 Mg (OH) 2 · MgCl 2 . Они сообщили, что первая ступень составляет от 50 до 130 ° C, а вторая — от 140 до 200 ° C.Между 300 и 450 ° C 5 Mg (OH) 2 · MgCl 2 термически разлагается на MgO, также в две стадии с выделением OH (300–350 ° C) и HCl (350–450 ° C). ) [43, 44]. Пик при температуре около 450 ° C также может быть связан с разложением Mg (OH) 2 , а пик, расположенный между 500 и 550 ° C, связан с высвобождением CO 2 при разложении MgCO 3 [42]. Доска B имеет самый большой пик в этой области, что согласуется с результатами XRD, которые предполагают, что плата B содержит больше магнезита, чем его аналоги.Наконец, образец платы F имеет дополнительный пик при прибл. 600 ° C, что, вероятно, связано с выделением CO 2 из доломита.

Рис. 2На рис. 3 показана морфология досок A, B и C на изломанных поверхностях при увеличении 1000, 5000 и 10000. Из-за количества древесных волокон, перлита и других возможных наполнителей интерпретация не так проста, как для цементов на основе чистого оксихлорида магния. Доска A имеет карманы с четко очерченными игольчатыми структурами, которые легче увидеть при большем увеличении.Эти иглы являются 5-фазными и связаны друг с другом, что увеличивает прочность, которую они обеспечивают [45, 46]. Tan et al. [47] сообщили, что добавление фосфорной кислоты привело к образованию матрицы с большим количеством игольчатых кристаллов на поверхности излома. Невозможно было идентифицировать игольчатые структуры на досках B и C. Это могло быть связано с содержанием фосфора на плате A по отношению к B и C (таблица 2). Хуанг и др. . [48] также соглашается с тем, что добавление фосфорной кислоты приводит к образованию хорошо закристаллизованной 5-фазы игольчатой формы.Chen et al. [49] сообщили, что 5-фаза может также проявляться в виде пластинчатых кристаллов, подобных тем, что наблюдаются на доске C. Морфология, наблюдаемая на доске B, похожа на морфологию магнезита [17, 50].

Рис. 3СЭМ-изображения, показывающие морфологию плат A, B и C

Физические свойства

Прочность на изгиб каждой платы показана в таблице 4. Доска A имела наибольшую прочность на изгиб 23,0 МПа. Это могло быть связано с хорошо взаимосвязанными 5-фазными игольчатыми кристаллами, наблюдаемыми с помощью SEM.Доска C имела прочность на изгиб 17,8 МПа. Прочность на изгиб плит D, E и F составляла от 9,2 до 10,6 МПа. Однако плита B была намного ниже, и ее прочность на изгиб составляла всего 5,3 МПа. В дополнение к прочности связующего, верхняя и нижняя поверхность каждой плиты имеет слои стекловолоконной сетки, состоящей из переплетенных сеток, которые, по-видимому, вносят значительный вклад в достигаемую прочность на изгиб. Размер ячейки сетки, используемой на доске B, оказался больше, чем для каждой из других досок.Природа используемой древесины также может быть ключевым фактором повышения прочности каждой доски. Согласно Wang et al. . [51] тип древесины и способ ее предварительной обработки могут влиять на реакции гидратации цемента и отрицательно влиять на повышение прочности цементно-стружечных плит.

Таблица 4 Прочность на изгиб и движение влаги каждой плитыВ таблице 4 также показано линейное движение влаги для каждой плиты через 22 недели. Образцы кондиционировали до постоянной массы при относительной влажности 30% перед воздействием на них относительной влажности 90%.Следовательно, ожидается, что они будут претерпевать некоторое движение на ранних стадиях воздействия относительной влажности 90% из-за поглощения влаги. Через 22 недели плита В имела движение влаги на 0,25%, что было намного больше, чем у любой другой доски. Плиты C и E имели влажность 0,13 и 0,11% соответственно. Движение влаги для плит A, D и F составляло от 0,05 до 0,07% через 22 недели. Это подчеркивает различия между разными плитами, при этом плиты A, D и F кажутся менее чувствительными к влаге по сравнению с другими досками, особенно с платой B.

Испытание на водонепроницаемость проводилось на плитах от A до D. Были испытаны только плиты A, B C и D, поскольку каждая из них имела одинаковую толщину 9 мм. Согласно стандарту (BS EN 12,467) следы влаги могут появиться на нижней стороне плиты, но не должно образовываться капель воды в течение 24 часов. Это относится ко всем категориям воздействия, за исключением плит, предназначенных для внутреннего использования. В таблице 5 описаны характеристики плат A, B, C и D во время испытания на водонепроницаемость.Доска C показала наилучшие характеристики без следов влаги на нижней стороне через 24 часа. Обе плиты A и D имели следы влаги, что приемлемо в соответствии со стандартом. Доска B имела следы влаги через 2 часа и большие капли воды через 24 часа (Рис. S1). Это говорит о том, что плита B имеет повышенную пористость по сравнению с другими досками и позволяет влаге легче проходить через нее. Стоит отметить, что плата B также имеет гораздо меньшую плотность (таблица 1).

Таблица 5 Характеристики плит при испытании на водонепроницаемостьВ течение 48 часов водопоглощения при частичном погружении изменение массы регистрировалось с различными интервалами.На рис. 4 показано изменение массы на площадь для каждой доски с течением времени в соответствии с рекомендациями стандарта BS EN ISO 15,148 [39]. К 48 часам масса каждой доски в целом стабилизировалась, указывая на то, что они достигли полного насыщения. Доска B впитывала воду намного быстрее, чем любая другая доска, при этом большая часть увеличения ее массы наблюдалась в первые 20 минут. Плиты D, E и F поглощали воду медленнее, но в конечном итоге поглощали такое же количество воды, как и плита B. С другой стороны, плиты A и C поглощали гораздо меньше воды и с меньшей скоростью.

Рис. 4Водопоглощение при частичном погружении — изменение массы по площади поверхности относительно квадратного корня из времени

Согласно классификации в BS EN ISO 15,148 [39], график для каждого образца будет типа A или B и соответственно рассчитывается коэффициент водопоглощения (A w ) (Таблица S1). Плиты A и C показали наилучшие характеристики с коэффициентом водопоглощения 0,0028 и 0,0026 кг / м 2 · s 0,5 соответственно.Коэффициент водопоглощения плит D, E и F был примерно в 3-4 раза больше (0,0093–0,0132 кг / м 2 · с 0,5 ). В то время как коэффициент водопоглощения был намного больше у плиты B (0,0350 кг / м 2 · s 0,5 ). Стоит отметить, что плиты E и F были толще, чем каждая из других досок (Таблица 1), что означает, что объем образца был больше и, следовательно, было больше места для впитывания воды. Эти результаты показывают, что плита B намного более восприимчива к проникновению воды, чем каждая из других плит, и соответствует результатам теста на водонепроницаемость (Таблица 5).Результаты также показывают, что плиты A и C впитывают наименьшее количество воды и являются наиболее устойчивыми к впитыванию воды. Плиты A и C также достигли самых высоких значений прочности на изгиб (Таблица 4) и имели самую высокую плотность (Таблица 1).

Ускоренное старение