Состав и пропорция керамзитобетона на 1м3

Керамзитобетон – один из видов легких бетонов, нашедший широкое применение в строительстве частных домов в нашей стране сравнительно недавно.

В качестве его наполнителя выступает керамзит. Этот материал используется для строительства домов.

Для расчета сметы на строительство будущего дома необходимо будет узнать, сколько штук керамзитобетонных блоков содержится в кубе.

Состав керамзитобетона

В основной состав этого бетона входят следующие компоненты:

- Цемент.

- Песок.

- Керамзит фракции от 0 до 20 мм.

- Вода.

В зависимости от соотношения этих компонентов можно получить бетон разной марки.

В качестве наполнителя используют гранулированную глину, полученную в результате вспенивания специальным способом, с последующим обжигом. После затвердевания она покрывается плотной оболочкой, которая наделяет материал необходимой прочностью.

При выборе составляющих материала нужно учитывать их калибр и влажность.

Песок применяется для повышения эластичности и прочности будущих керамзитобетонных блоков.

Бетон исполняет роль вяжущего компонента, чаще всего применяется портландцемент марки М400 и М500. Он не содержит пластифицирующих компонентов, поэтому не способен уменьшить крепость получаемых блоков. Но если нужна тепловая обработка материала, то в состав нужно добавлять алитовый цемент, который обеспечит быстрое застывание.

В качестве пластификатора в домашних условиях используется мыльный раствор, он наделяет состав пластичностью, и облегчает работу с ним. Если применяется жидкое мыло, то его следует добавлять около 50 грамм на 10 литров раствора.

Вода – неотъемлемая составляющая цементных смесей, обычно указывают ее примерный объем, затем во время приготовления раствора, ее количество корректируют.

От пропорций перечисленных компонентов будут зависеть свойства конечного продукта, его марка и плотность.

Пропорции материала

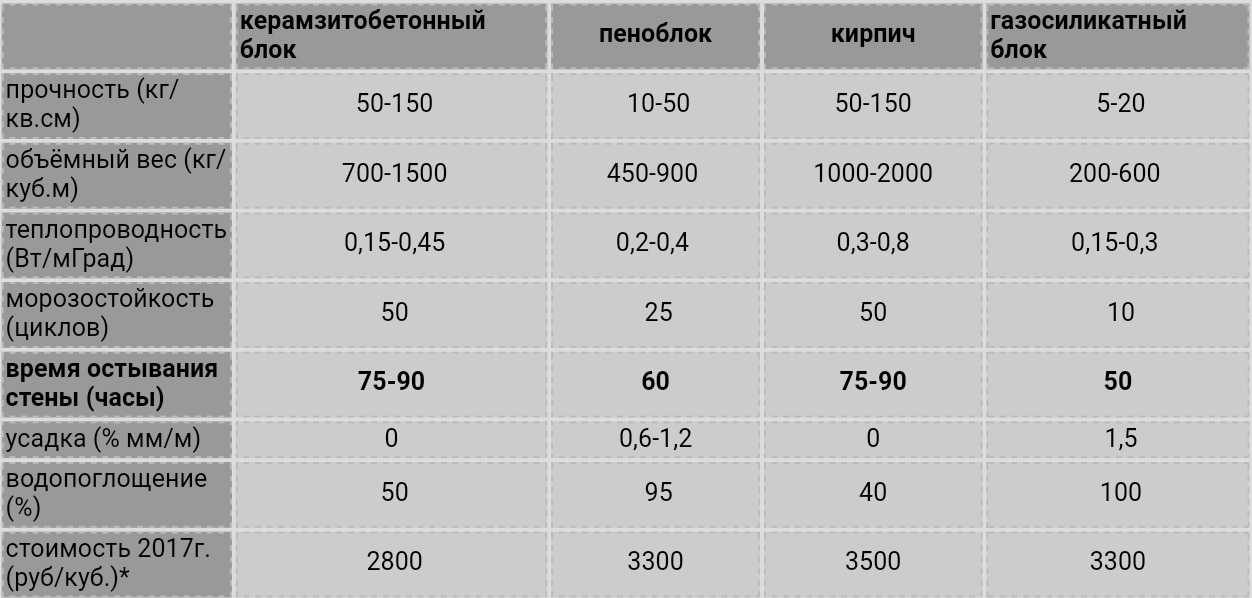

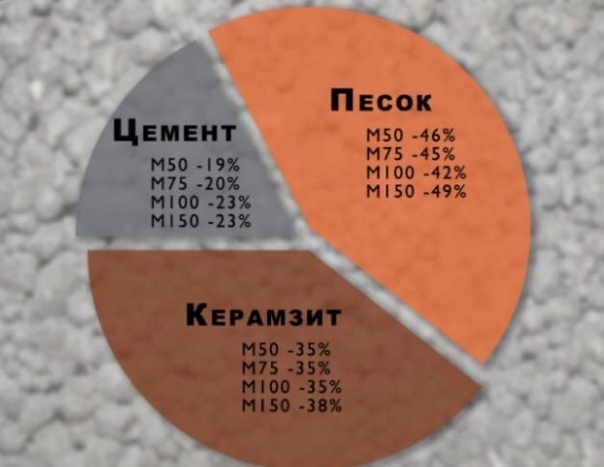

Керамзитобетон разделяется на несколько марок, начиная от М50 и заканчивая М250. Каждая из них имеет свою плотность, на которую влияет дисперсность керамзита. Для М50 и М100 используется состав с керамзитом мелкой фракции, в итоге получаются плотные и тяжелые блоки.

Приведем пропорции содержащихся материалов для самой «ходовой» марки керамзитобетона 200 и 250.

| материал | Расход в кг на 1 м3 раствора | |

|---|---|---|

| марки 200 | марки 250 | |

| Цемент | 300 | 400 |

| Песок | 300 | 280 |

| Керамзит | 1100 | 1100 |

| Вода | 195 | 195 |

Жидкость нужно вливать аккуратно, ориентироваться на внешний вид раствора. Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Идеальная консистенция состава – когда он вязкий, но при этом пластичный.

Если изменить фракцию керамзита, то при выдержке этих же пропорций можно получить новый состав.

Сколько керамзитобетонных блоков в кубе?

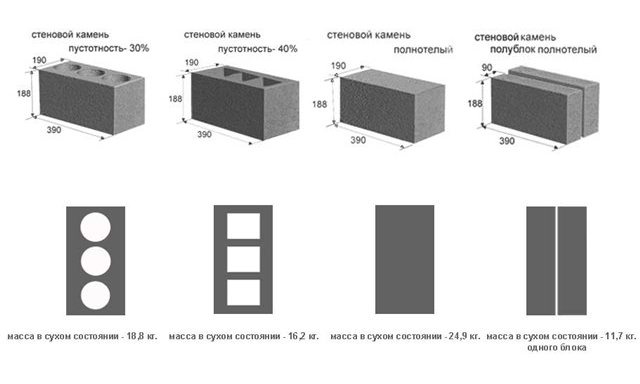

Вначале нужно ознакомиться со стандартными размерами этого материала. Они разные, в основном зависят от страны производителя, и могут быть:

- по длине от 120 до 450 мм;

- по ширине – от 70 до 490 мм;

- по высоте — 190 или 240 мм.

В зависимости от размеров доступных в вашем городе блоков производиться расчет их количества на 1 м3.

Для примера возьмем стандартные отечественные размеры керамзитобетона. Они равны: 490×290×240 мм. Сразу нужно перевести их в метры: 0,49×0,29×0,24 м.

Вначале необходимо узнать объем одного блока:

Vблока=0,49×0,29×0,24=0,034104 м3

Затем следует 1 м3 разделить на полученный объем блока:

Nблоков в м3=1/0,034104=29,3≈29 штук.

Количество керамзитобетонных блоков дано с запасом, так как при расчетах не была учтена толщина швов, ведь материал при строительстве укладывается на цементный раствор.

Это примерный алгоритм расчета, после которого можно точно узнать, сколько керамзитобетона приходиться на 1 м3. По этому примеру можно считать требуемое количество других строительных материалов.

Сколько керамзитобетонных блоков можно получить из 1м3 раствора?

Их расчет будет примерно такой же, как и предыдущие вычисления, с одной лишь разницей: на количество штук рассматриваемого материала будет влиять плотность заполнителя. Чем мельче будут гранулы керамзита, тем больше потребуется цемента, а это изменит пропорции материала, и увеличит расход бетона. Керамзитобетон дает маленькую усадку, поэтому ею при расчетах можно пренебречь. При производстве работ по заливке раствора бетона в формы, происходит потеря материала — это примерно 0,1% на 1 м3. Обязательно учитывайте это.

Обязательно учитывайте это.

Керамзитобетонные блоки получают вибропрессованием, после этого процесса выходят плотные и прочные изделия с открытыми порами и ровными краями. В каждой форме предусмотрены пустотообразователи. Они занимают 25-30% от объема блока.

При расчете чистого объема керамзитобетона для блоков с размерами 490×290×240 мм, получается:

Vблока= Vобщ-Vпустот=0,49×0,29×0,24-34×30/100=0,034-0,01=0,024 м3.

Если плотность керамзитобетона марки М200 равна 1600 кг/м3, то масса одного блока будет равна:

m=Vблока×ρ=0,024×1600=38,4 кг.

А 1м3 раствора керамзитобетона марки М 200 весит 1600 кг, получаем, что:

N=1600/38,4=41,7 шт., учитывая потери раствора при заполнении форм, можно считать, что из 1м3 получается 41 штука.

Пропорции керамзитобетонной смеси зависят от предназначения материала и плотности его заполнителя. Для тех, кто хочет заранее просчитать свои затраты и узнать сколько блоков содержится в 1м3 кладки или раствора можно воспользоваться предложенными примерами расчета.

состав на 1м3, пропорции, рецептура

Бетонные растворы широко применяются практически во всех отраслях строительства. Состав керамзитобетона делает его простым в изготовлении и сравнительно низким по стоимости. Используют материал в строительстве стен для домов или напольных покрытий. Соблюдение пропорций на 1 м3 и использование качественных исходных компонентов делает финальную конструкцию надежной и долговечной.

Основной состав

Компоненты, входящие в керамзитобетон, регулируются ГОСТом 25820—2000. Точное описание ингредиентов и требования к их качеству обеспечивают надежность и долговечность стройматериала. В состав керамзита входят:

- Керамзитовый компонент с частицами не более 20 мм. Он обеспечит необходимую прочность и плотность.

- Бетон класса В15 или выше. Позволяет ускорить процесс замеса и укладки благодаря удобоукладываемости.

- Цемент. Необходим для цепкости и быстроты застывания.

- Песок карьерного происхождения.

Нужен для заполнения воздушных пустот между керамзитом.

Нужен для заполнения воздушных пустот между керамзитом. - Чистая жидкость. Добавляется для придания однородной консистенции и перемешивания составных.

Посмотреть «ГОСТ 25820-2000» или cкачать в PDF (412.3 KB)

Расчеты и пропорции

Качественный раствор получается, когда соблюдаются пропорции его компонентов.Оптимальное количество для 1 кубического метра смеси рассчитано строителями. Приготовление начинается с изучения пропорции керамзитобетона и состава определенной марки.

Подготовленные компоненты смешивают в четкой последовательности. Соотношение выведено в зависимости от назначения. Оптимальными считаются пропорции 1:3,5:4,5, где представлены соответственно цементная часть, песочный уплотнитель и керамзит нужного размера. Вода добавляется в последнюю очередь. Количество варьируется в пределах 1,5 части. Изменения в объемах зависят от необходимой консистенции керамзитобетона.

Области применения

В строительных работах используют непосредственно сам керамзитобетон или блоки из него. Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Рецептура

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.Таблица количества основных материалов зависит от цели строительства. Соотношения состава керамзитобетона для заливки пола и стен будут отличаться. Связано это с разной нагрузкой на раствор. Частое использование в домашних условиях поясняется простотой в замесе и недорогой стоимостью качественных составных материалов.

Для пола и напольных покрытий

Заливка пола в доме предусматривает четкое следование рекомендованным пропорциям на 1 м3. Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

- При использовании в работе металла или железных частей допустимо применение бетона любой марки.

- Монолитность полу обеспечит дополнительный шар из теплоизоляционного компонента.

- Добавление досок из дерева предполагает наличие водонепроницаемого дополнительного слоя.

Для возведения стен

Состав строительного керамзитобетона меняется при необходимости постройки вертикальных поверхностей. Такой раствор должен иметь более плотную консистенцию. При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

Керамзитобетон ГОСТ, сколько весит, вес куба, характеристики, керамзитобетона, 25820 2014, 2000, состав, марки

Производство

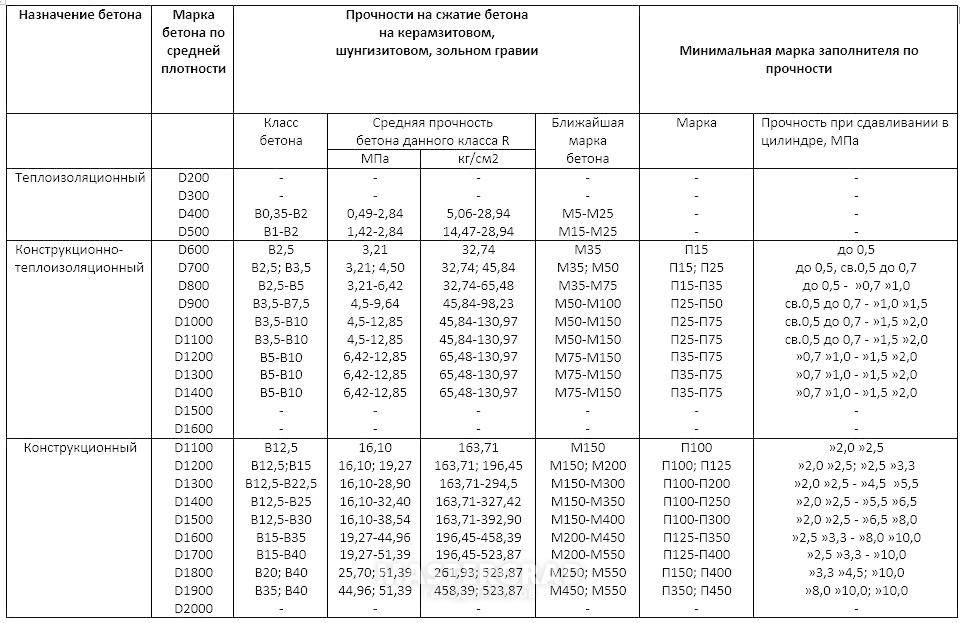

Керамзитобетон ГОСТ 258202014 определяет технические условия легких бетонов, область применения, классификацию по прочности, структуре, теплопроводности, основному назначению. Так же включает в себя характеристику по маркам,классам, требованиям к добавкам и воде.

Керамзитобетон ГОСТ 25820200 встречается при изучении характеристик смеси. Срок его истек в 2015 году, и заменен он на ГОСТ 258202014.

Керамзитобетон состав по ГОСТу

- Портландцемент марки М400. Он должен быть свежим. Чем больше количество цемента в смеси, тем она плотнее.

- Кварцевый песок, который прошел очистку от посторонних примесей.

- Вода, предварительно пропущенная через систему очистки.

- Керамзит крупных и мелких фракций.

Для получения правильного раствора используют только качественные и чистые компоненты, которые смешивают между собой в специальных бетоносмесителях до однородного состояния.

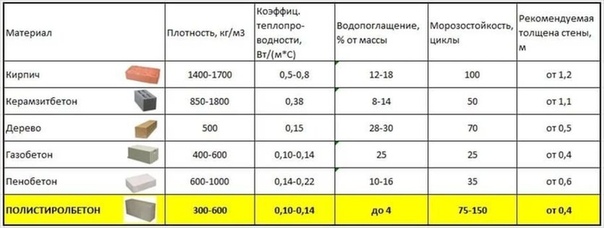

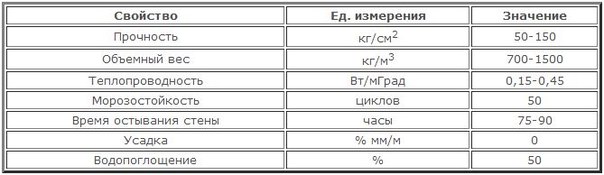

Керамзитобетон характеристики

- Прочность обозначается буквой «М» с цифрой.

Один из самых важных показателей, который определяет, какую максимальную нагрузку выдерживает материал.

Один из самых важных показателей, который определяет, какую максимальную нагрузку выдерживает материал.

- Плотность зависит от соотношения компонентов. Она варьируется от 500 кг/м3 до 1800кг/м3

- Пористость определяется фракцией керамзита. Чем крупнее компонент, тем больше в нем пустот, а соответственно материал более пористый.

- Теплопроводность — способность материала сохранять тепло. Она зависит от плотности материала и колеблется от 0,8 до 0,25 Вт/(мС)

- Морозостойкость — количество циклов заморозки-разморозки. Для керамзитобетона это значение достигает F100.

Марки керамзитобетона ГОСТ

- М100. Прочность его В7,5 и плотность от D900 до D1300. С его помощью создают перекрытия и стеновые блоки, а так же применяют при заливке стяжки.

- М150 используется для изготовления несущих конструкций и стеновых блоков. Плотность его — D1000-D1500, а прочность — В10-В12,5.

- М200 обладает хорошей устойчивостью к химическим воздействиям и влаге.

Он подходит для перекрытий с небольшой нагрузкой и для изготовления блоков. Имеет класс прочности В5.0 и плотность D1600.

Он подходит для перекрытий с небольшой нагрузкой и для изготовления блоков. Имеет класс прочности В5.0 и плотность D1600.

Сколько весит керамзитобетон

Вес керамзитобетона будет зависеть от соотношения компонентов и типа материала. Он бывает нескольких видов и весит по-разному. Теплоизоляционный керамзитобетон является самым легким (300-900 кг/м3). Самый тяжелый — конструкционный(1800 кг/м3).

Несмотря на такой весовой разброс, керамзитобетон считается одним из самых легких материалов, но достаточно прочным для изготовления перекрытий и стеновых панелей. Несомненным плюсом является его способность сохранять тепло, что немаловажно при частном строительстве малоэтажных домов и при возведении высотных жилых зданий.

Компания «НИКС-К» производит качественный керамзитобетон. Более 10 лет мы сотрудничаем с крупными предприятиями и частными покупателями. Так же попутно мы реализуем щебень, песок, чернозем и торф. Обратившись к нам на завод, вы получите консультацию специалистов. Менеджер поможет оформить заказ, выбрать нужный материал и расскажет сколько весит куб керамзитобетона.

Менеджер поможет оформить заказ, выбрать нужный материал и расскажет сколько весит куб керамзитобетона.

Преимущества сотрудничества с компанией «НИКС-К»

- Сертифицированная лаборатория для контроля качества каждой партии выпускаемой продукции.

- Доставка по Москве и области при помощи собственной специализированной техники.

- Загрузка товара автоматизированным весовым комплексом с точностью до килограмма.

- Скидки от объема заказа.

- Бесперебойная работа завода при отсутствии электроэнергии.

Марка керамзитобетона, марки, для пола, керамзитобетон по прочности, объемный вес, 100, таблица, маркировка

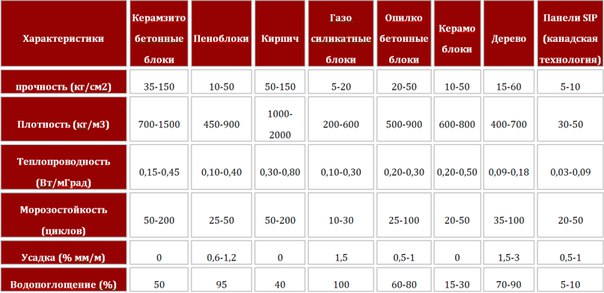

Для каждого вида строительных работ существует своя марка керамзитобетона, которая отвечает всем необходимым требованиям. Этот вид материала хорошо зарекомендовал себя на рынке благодаря своей экологичности, прочности и относительной легкости.

Марки керамзитобетона обозначаются буквой «М» с цифрой. Число указывает на максимальный вес, который выдерживает материал. Все значения, а так же сферу применения можно объединить в таблицу, которая поможет легко выбрать ту марку смеси, которая требуется для ваших работ.

Марки керамзитобетона таблица

|

Марка |

Плотность (D) | Сфера использования |

| М50 | 800 | Внутренние работы при устройстве перегородок |

| М75 | 1000 | Монолитные конструкции несущих стен |

| М100 | 1200 | Создание стяжек пола |

| М150 | 1400 | Производство блоков |

| М200 | 1800 | Перекрытия с небольшой нагрузкой и керамзитоблоки |

| М300 | 2000 | Строительство дорог и возведение мостов |

Марка керамзитобетона для пола

Керамзитобетон марки М100 активно используют для создания стяжек пола. Он обладает отличной звукоизоляцией и сохраняет тепло. С ним удобно работать и при необходимости исправлять недочеты и неровности. Материал достаточно экономичный за счет малого веса и экологически чистый. Объемный вес керамзитобетона марки М100 – от 350 до 400 кг/м3.

Он обладает отличной звукоизоляцией и сохраняет тепло. С ним удобно работать и при необходимости исправлять недочеты и неровности. Материал достаточно экономичный за счет малого веса и экологически чистый. Объемный вес керамзитобетона марки М100 – от 350 до 400 кг/м3.

Принцип работы с раствором при устройстве стяжек

- В первую очередь нужно приготовить свежий раствор. Основным правилом при смешивании компонентов является пропитка керамзита водой, а уже потом добавление других ингредиентов. Если вы не уверены, что сможете приготовить раствор самостоятельно, то лучше закажите его на специализированном заводе.

- Укладка стяжки должна производиться на чистую, подготовленную и размеченную поверхность.

- Далее засыпается керамзит, заливается цементным молоком и утрамбовывается. После высыхания, сверху укладывают цементную смесь и выравнивают поверхность.

- В заключении убирают разметку и оставляют до полного высыхания на 2 недели.

Помните, что при покупке керамзитобетона, маркировка имеет огромное значение. Использование смеси другой марки может негативно отразиться на прочности и долговечности постройки.

Использование смеси другой марки может негативно отразиться на прочности и долговечности постройки.

Керамзитобетон марки по прочности

Марка керамзитобетона по прочности на сжатие обозначается буквой В с цифрой. Это один из важнейших показателей, особенно для конструкционного бетона, так как на него ложится достаточно большая нагрузка. Прочность зависит от фракции керамзита. Чем она крупнее, тем прочнее будет материал, а соответственно и строение или изделие. Так же немаловажную роль играют и пропорции всех ингредиентов входящих в состав.

Компания «НИКС-К» производит керамзитобетон разных марок. Более 10 лет мы сотрудничаем с крупными предприятиями и частными покупателями. Для заказа достаточно позвонить по телефону, написать на почту или посетить завод.

Преимущества компании «НИКС-К»

- Сертифицированная лаборатория для контроля качества каждой партии.

- Доставка до строительного объекта специализированной техникой.

- Погрузка заказа при помощи автоматического весового комплекса.

- Скидки от объема закупаемой продукции.

- Широкий ассортимент и грамотная консультация специалистов.

Керамзитобетон: состав, плотность, теплопроводность, размеры

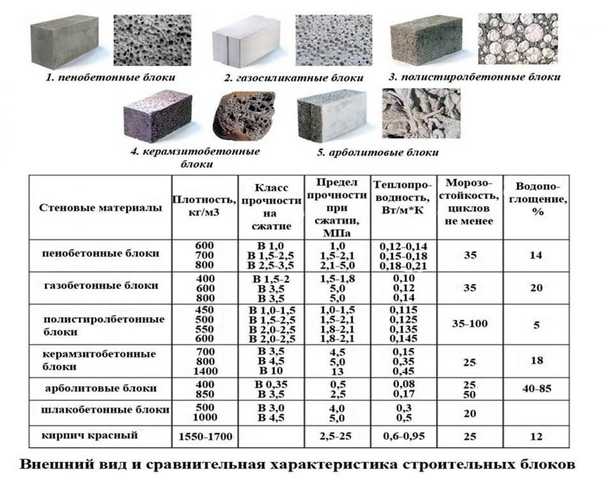

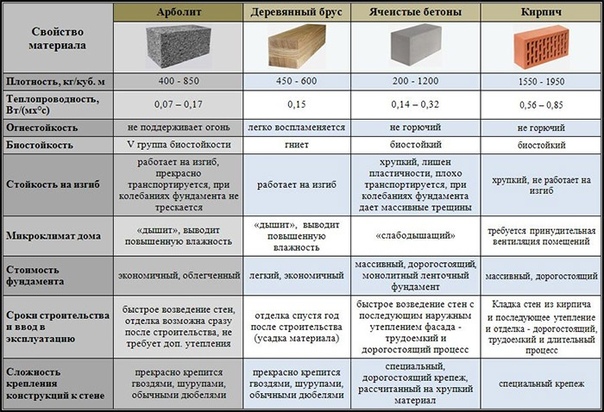

Керамзитобетонные блоки начали широко использоваться в строительстве в 60-х годах XX века, став хорошей альтернативой шлакоблокам. Сегодня керамзитобетон выгодно смотрится и на фоне таких традиционных материалов, как древесина и газобетон. В чем плюсы, особенности стройматериала, какой состав и характеристики он имеет, и чем так выгодно отличается от упомянутых конкурентов?

Содержание статьи

Состав

Керамзитобетон – монолитный строительный материал, приготавливаемый из цемента, керамзита, песка и воды. Отверждение смеси ингредиентов происходит естественным путем на воздухе. Для ускорения процесса приготовления в состав помимо перечисленных компонентов добавляется омыленная древесная смола или другие вещества, вовлекающие воздух в приготовленный раствор.

От традиционного бетона стройматериал отличается наполнителем. В его роли выступает керамзит – зернистый пористый бетонозаполнитель, изготавливаемый из глины посредством обжига в печи. Круглые и овальные зерна керамзита имеют в диаметре от 5 до 40 мм. От фракции использованных в составе зерен зависит как марка керамзитобетона, так и его эксплуатационные характеристики.

Так, пропорции керамзитобетона для стяжки пола равны 1:2:3 – цемент, песок и керамзит соответственно, а диаметр используемых гранул может быть от 5 до 20 мм в зависимости от того, какие нагрузки планируются на пол. Чем крупнее фракция, тем прочнее получается поверхность.

Применение

Характеристики керамзитобетона во многом определяются маркой строительного материала, от чего в свою очередь зависят сферы применения. Встречаются следующие марки керамзитобетона:

- М50. Заливка несущих стеновых перегородок внутри жилых домов, квартир и хозпостроек.

- М75. Формирование монолитных несущих конструкций в жилых, промышленных зданиях.

- М100. Заливка стяжек, например, для изготовления пола со встроенным в него отоплением.

- М150. Изготовление блоков для дальнейшего применения в малоэтажном строительстве.

- М200. Производство более прочных блоков и перекрытий, в т.ч. внутри жилых зданий.

- М300. Дорожное строительство, а именно изготовление мостов и дорожных покрытий.

Малый вес керамзитобетона делает его отличным выбором для формирования плит перекрытий. Материал хорошо подходит на роль подушки под асфальт при строительстве дорог. Керамзитные подушки достойно противостоят деформации под постоянными нагрузками от проезжающих авто.

Подушка из керамзитаРазновидности

Керамзитобетон по такому параметру, как плотность, классифицируется на следующие три группы:

- Крупнопористый. В составе преобладает цемент и наполнитель, песок для приготовления не используется.

Достоинства – низкая цена и универсальность. Материалы из этой группы применяются для изготовления стяжек, полов, стен и перекрытий в малоэтажных зданиях.

Достоинства – низкая цена и универсальность. Материалы из этой группы применяются для изготовления стяжек, полов, стен и перекрытий в малоэтажных зданиях. - Поризованный. Группа делится на три подгруппы керамзитобетона – теплоизоляционный (плотность в диапазоне D400-D600), теплоизоляционно-стеновой (D700-D1400) и стеновой (D1400-2000). Для капитального строительства используется третья разновидность бетона.

- Плотный. Отличается большей концентрацией цемента в составе, нежели указанные выше варианты. Плюсы – высокая прочность и устойчивость к сильным механическим нагрузкам. К недостаткам относится дороговизна и большой вес, что усложняет процесс строительства.

Кроме как по плотности стройматериал классифицируется по объемной массе на три категории – особо легкий, легкий и тяжелый. Первый отличается объемной массой в диапазоне от 600 до 800 кг/м3. Легкие керамзитобетонные блоки имеют объемную массу от 800 до 1000 кг/м3, а тяжелые – от 1200 до 1400 кг/м3. Теплопроводность варьируется от 0,15 до 0,9 Вт/м·°С, что зависит от типа.

Теплопроводность варьируется от 0,15 до 0,9 Вт/м·°С, что зависит от типа.

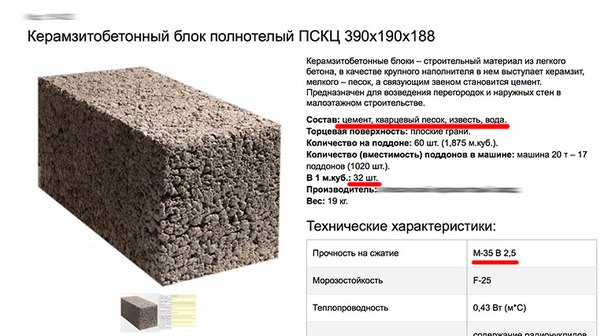

Что касается размера блока керамзитобетона, они определяются стандартом ГОСТ 6133-99. Габариты блочных элементов определяются сферой их использования. Например, для кладки стен применяются блоки таких размеров, как 288х288х138 мм, 228х138х139, 390х190х188 и 90х190х188. Для строительства перегородок используются блоки 590х90х188, 390х90х188 и 190х90х188 мм.

Достоинства

За несколько десятилетий керамзитобетон стал популярным не только в Европе, но и на просторах СНГ, в том числе в России. Быстрый рост востребованности материала обусловлен рядом плюсов:

- Низкая цена. В рамках своей сферы применения керамзитобетонные блоки являются одним из наиболее доступных строительных материалов, особенно в сравнении с древесиной.

- Прочность. Блоки марки М75 могут использоваться для строения несущих стен зданий высотой до трех этажей.

Есть марки и с более высокой прочностью, вплоть до марки М300.

Есть марки и с более высокой прочностью, вплоть до марки М300. - Долговечность. Срок эксплуатации керамзитобетонных блоков сравним с аналогичным показателем у кирпича. При определенных условиях этот срок может достигать 100 лет.

- Низкое водопоглощение. Материал плохо впитывает влагу, поэтому она не способна разрушить его изнутри. По этой же причине блоки не подходят для размножения плесени.

- Экологичность. В состав входят простые природные компоненты – вода, керамзит, цемент и песок. Поверхностно-активные вещества и другие химические добавки не применяются.

- Малый удельный вес. Данный параметр блоков в 2-3 раза меньше по сравнению с тем же кирпичом. Это позволяет сэкономить на фундаменте дома без потери его устойчивости.

- Простота укладки. Сложить стену из керамзитобетонных блоков значительно быстрее и проще, так как его объем превышает объем среднего кирпича приблизительно в 7 раз.

- Стойкость ко внешним факторам.

Стройматериал хорошо сопротивляется воздействию химической и биологической природы, а также не загорается, не распространяет горение.

Стройматериал хорошо сопротивляется воздействию химической и биологической природы, а также не загорается, не распространяет горение. - Низкая теплопроводность керамзитобетона. По данному показателю он находится между кирпичом и такими популярными строительными материалами, как пенобетон и газобетон.

Керамзитобетонные блоки отлично сочетаются с любыми известными отделочными материалами. Большой выбор элементов разной формы, в том числе доборных блоков, позволяет еще на этапе проектирования предусмотреть ходы для естественной вентиляции и различных коммуникаций.

Керамзитобетонные стеныНедостатки

Как и у любого современного стройматериала, у керамзитобетонных блоков есть ряд недостатков:

- наличие мостиков холода в готовых стенах и перекрытиях, что обуславливается несовершенством геометрической формы блочных элементов;

- необходимость в изготовлении дополнительного утепления стен из данного материала, особенно при строительстве зданий в северных широтах страны;

- низкое качество блоков, изготавливаемых кустарно – этот минус нивелируется в случае, если стройматериалы заказываются в проверенной компании.

Ни один из перечисленных недостатков не является критичным, поэтому блоки из керамзитобетона – хороший выбор для строительства жилых и хозяйственных построек, и промышленных зданий.

Популярные мифы

Вокруг керамзитобетонных блоков ходят различные слухи, связанные с плохими знаниями о свойствах и особенностях строительного материала. Рассмотрим наиболее известные мифы:

- Керамзитобетонные дома опасны для здоровья. Как уже было сказано ранее, состав материала не содержит вредных для человека и природы компонентов. Сам керамзит представляет собой обожженную глину. Миф об опасности керамзитобетона явно связан со шлакоблоками, которые и правда производятся из различных металлургических отходов.

- Внутри керамзитобетонного блока слишком холодно. Бесспорно, здание из данного материала нуждается в специальном утеплении, причем это касается не только стен, но и дверей, крыши, пола и коммуникаций. В случае, если теплоизоляция сделана правильно, в таком доме будет так же тепло и комфортно, как и в деревянном или кирпичном здании.

- Нужно тратить много раствора на строительство дома. Миф связан с тем, что далеко не всегда блоки имеют идеальную геометрическую форму. Если заказывать стройматериалы у проверенного поставщика, с возведением стен и перекрытий не возникнет проблем, а расходы раствора будут не больше, чем при строительстве здания из того же газобетона.

- Керамзитобетонные блоки хрупкие и могут рассыпаться в ходе доставки. На самом деле это не так – строительные элементы отлично выдерживают транспортировку на расстояния в несколько тысяч километров по ухабистым дорогам. В этом плане они гораздо прочнее в сравнении со строительными блоками, которые изготавливаются из ячеистого бетона.

Также принято считать, что стены из керамзитобетона плохо держат крепеж. На практике это не так, и анкеры, установленные в подобные стены, легко выдерживают нагрузку от 400 до 900 кг.

Приготовление

Компоненты для изготовления керамзитобетона – цемент, песок, керамзит и вода. Соотношение первых трех составляющих равняется 1:2:3. Вода наливается в объеме 1:1 по отношению к цементу. Технология приготовления стройматериала в домашних условиях выглядит следующим образом:

Соотношение первых трех составляющих равняется 1:2:3. Вода наливается в объеме 1:1 по отношению к цементу. Технология приготовления стройматериала в домашних условиях выглядит следующим образом:

- В бункер загружается одна часть цемента и две части песка.

- Компоненты тщательно перемешиваются до однородной массы.

- В бункер наливается одна часть воды, замешивается раствор.

- Добавляются три части керамзита, смесь перемешивается.

- Готовый раствор раскладывается по формам (если нужны блоки).

Технология приготовления и состав керамзитобетона кажется простым, однако важно соблюдать четкую последовательность и при необходимости доливать нужное количество воды. Испортить смесь легко, поэтому делать блоки своими руками не рекомендуется. Вместо этого лучше обратиться за услугами профессионалов либо заказать готовые стройматериалы нужных размеров.

Технология приготовления керамзитобетонаСравнение с деревом

Если раньше для строительства бани или сауны традиционно использовалось дерево, то сегодня в качестве альтернативы все больше людей выбирают керамзитобетон. Сравним материалы:

Сравним материалы:

| Теплопроводность, Вт/м°С | Плотность, кг/м3 | |

|---|---|---|

| Керамзитобетон | От 0,19 до 0,4 | От 700 до 1500 |

| Сосна | От 0,09 до 0,18 | 500 |

| Лиственница | 0,13 | 670 |

| Дуб | 0,23 | 700 |

| Береза | 0,15 | От 510 до 770 |

Можно заметить, что плотность керамзитобетона выше, чем данная характеристики у популярных пород древесины, равно как и теплопроводность. Однако материал превосходит дерево по таким важным параметрам, как усадка и пожаробезопасность. Именно по этой причине блоки становятся отличной альтернативой дереву при строительстве бань, саун и других отапливаемых построек.

Сравнение с газобетоном

Газобетон – пористый строительный материал, представляющий собой подвид ячеистого бетона. В его состав входит кварцевый песок, цемент и вещества, которые провоцируют газообразование в смеси. Как и керамзитобетон, газобетонные блоки делятся на конструкционные, теплоизоляционные и комбинированные. Рассмотрим основные различия обоих материалов:

В его состав входит кварцевый песок, цемент и вещества, которые провоцируют газообразование в смеси. Как и керамзитобетон, газобетонные блоки делятся на конструкционные, теплоизоляционные и комбинированные. Рассмотрим основные различия обоих материалов:

| Характеристика | Керамзитобетон | Газобетон |

|---|---|---|

| Плотность | От 700 до 1500 кг/м3 | От 400 до 800 кг/м3 |

| Прочность | От 35 до 100 кгс/см2 | От 15 до 35 кгс/см2 |

| Морозостойкость | 50 циклов | 25 циклов |

| Водопоглощение | 15% | 45% |

| Теплопроводность | От 0,19 до 0,4 Вт/м°С | От 0,09 до 0,14 Вт/м°С |

| Звукоизоляция | От 53 до 60 дБ | От 50 до 53 дБ |

| Усадка | От 0,2 до 0,4 мм/м | От 0,12 до 2 мм/м |

Сравнивая характеристики обоих стройматериалов, можно заметить, что керамзитобетонные блоки превосходят газобетон по всем ключевым параметрам за исключением теплопроводности. Однако в случае использования дополнительной теплоизоляции эта разница становится едва заметной. Что касается стоимости, цена керамзитобетона в целом на 25% ниже, чем у газобетона.

Однако в случае использования дополнительной теплоизоляции эта разница становится едва заметной. Что касается стоимости, цена керамзитобетона в целом на 25% ниже, чем у газобетона.

Заключение

Керамзитобетонные блоки по ГОСТ 6133-99 – бюджетный, прочный и устойчивый к негативным воздействиям стройматериал с широкой сферой применения. По части параметров он превосходит древесину, за счет чего все чаще используется для строительства бань и саун. Более того, его можно приготовить самостоятельно, но все же лучше заказывать готовые блоки в проверенной компании.

Удельный вес керамзита — кг на м3

Керамзитом называют строительный материал, используемый в качестве утеплителя и для приготовления легких марок бетона. В зависимости от формы гранул и их среднего размера различают три вида керамзита:

В зависимости от формы гранул и их среднего размера различают три вида керамзита:

- песок с размером гранул до 5 мм, используемый для приготовления бетона;

- гравий с гранулами округлой формы размером до 40 мм для изготовления бетона, легкобетонных блоков и как теплоизоляционный материал;

- щебень с гранулами размером до 40 мм преимущественно угловатой формы, используемый для звукоизоляции, создания бетона и бетонных конструкций.

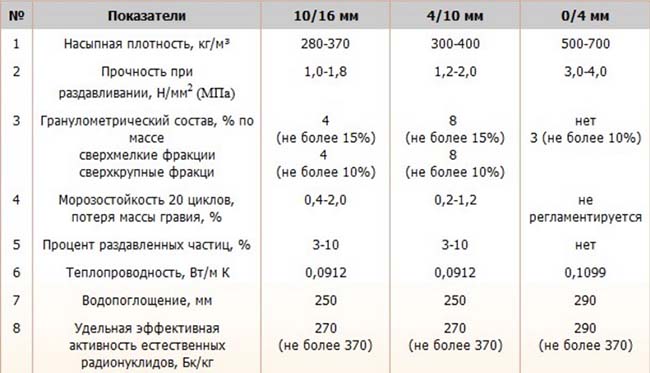

Удельный вес керамзита

Для приобретения керамзита, расчета нагрузок на строительные конструкции, создаваемые с его использованием, и в процессе изготовления керамзитобетона необходимо знать вес керамзита. Он зависит от множества факторов, даже от влажности воздуха (чем она выше, тем большим будет вес керамзита). В нормативной литературе имеются таблицы, в которых можно найти удельный вес керамзита в кг/м3 для разных фракций, вычисленный как результат деления величины веса его гранул на занимаемый ими объем. Знание этого параметра позволяет определять сколько весит 1 м3 керамзита. На практике используется два значения удельного веса:

На практике используется два значения удельного веса:

- для керамзита;

- для керамзитобетона.

Плотность керамзита

Сколько в одном кубе керамзита килограмм определить можно по значению его насыпной плотности, то есть по маркировке. В зависимости от величины этого параметра керамзит разных фракций подразделяют на 10 марок. К примеру, для керамзита марки М400 насыпная плотность равняется 400 кг/м3. Значит, масса керамзита в 1 м3 приблизительно равна 400 кг. А для керамзита марки М600 с максимальным значением насыпной плотности в 600 кг/м3 вес 1 м3 будет равняться 600 кг. Получается, что узнать сколько керамзита в 1 м3 можно без измерений и использования нормативных данных — достаточно знать его маркировку. Следует понимать, что чем больше марка керамзита, тем выше его прочность, так как увеличение удельного веса связано с повышением плотности, а с ростом плотности увеличивается и прочность.

Объемный вес керамзита

Продажа керамзита осуществляется россыпью или в мешках, а в качестве единицы измерения используется один кубометр. Зная, сколько весит куб керамзита, можно легко определить вес одного мешка или всей реализуемой партии керамзита. Для расчета требуемого объема используются следующие значения объемного веса для различных фракций керамзита:

Зная, сколько весит куб керамзита, можно легко определить вес одного мешка или всей реализуемой партии керамзита. Для расчета требуемого объема используются следующие значения объемного веса для различных фракций керамзита:

- 600 кг для гранул с размерами до 5 мм;

- 450 кг для керамзита с размерами гранул до 10 мм;

- 400 кг, если размер гранул не превышает 20 мм;

- 350 кг для керамзита с максимальными размерами гранул (до 40 мм).

Где купить керамзит?

Зная, сколько весит 1 м3 керамзита, можно точно рассчитать нужный объем и заказать его приобретение в нашей компании. Мы предлагаем покупать керамзит у нас, так как его качество соответствует всем требования ГОСТа 9757 от 1990 г. и 32496 от 2013 г. Мы реализуем керамзит самовывозом или транспортом нашей компании, россыпью, в мешках или в биг бегах. Звоните и заказывайте доставку.

3Японский канмэ 貫 目 Китайский lìfāng mǐ 立方米 Китайский gngjīn 公斤 Вычислитель бетона откалиброван с точностью 23,60 кН / м. 3 удельный вес на объем бетона. Что, согласно международному определению, является тяжелым обычным железобетонным материалом. В единицах USCS (единицах обычной системы США) его вес составляет ~ 150 фунтов / фут 3 и ~ 2400 кг / м 3 при измерении в метрической системе СИ. Конвертер бетона может применяться в строительстве и проектировании конструкций для замены объемов бетона на их эквиваленты по массе.3 для наиболее распространенной / обычной прочности бетона при ~ 4000 фунтов на квадратный дюйм = 4000 фунт-сила / (кв. Дюйм). Используемый заполнитель, прочность бетона и то, насколько тонкий или полусухой бетон приготовлен, зависят от веса бетона. Несмотря на то, что заполнитель плотнее и тяжелее воды (в бетоне содержится 4 части заполнителя — добавьте 1 часть сухого цемента + вода, 4: 1 всегда по объему — это обычное соотношение смеси для стандартного бетона ), влажный свежий бетон до схватывания не будет ни тяжелее, ни легче на единицу объема, поскольку присутствие воды увеличивает его общий вес.

3 удельный вес на объем бетона. Что, согласно международному определению, является тяжелым обычным железобетонным материалом. В единицах USCS (единицах обычной системы США) его вес составляет ~ 150 фунтов / фут 3 и ~ 2400 кг / м 3 при измерении в метрической системе СИ. Конвертер бетона может применяться в строительстве и проектировании конструкций для замены объемов бетона на их эквиваленты по массе.3 для наиболее распространенной / обычной прочности бетона при ~ 4000 фунтов на квадратный дюйм = 4000 фунт-сила / (кв. Дюйм). Используемый заполнитель, прочность бетона и то, насколько тонкий или полусухой бетон приготовлен, зависят от веса бетона. Несмотря на то, что заполнитель плотнее и тяжелее воды (в бетоне содержится 4 части заполнителя — добавьте 1 часть сухого цемента + вода, 4: 1 всегда по объему — это обычное соотношение смеси для стандартного бетона ), влажный свежий бетон до схватывания не будет ни тяжелее, ни легче на единицу объема, поскольку присутствие воды увеличивает его общий вес. Хотя, если быть точным, существует предельная усадка при высыхании, вызванная испарением воды из свежего бетона, что вызывает небольшую разницу в весе между мягким и затвердевшим состояниями бетона … читайте далее.

Хотя, если быть точным, существует предельная усадка при высыхании, вызванная испарением воды из свежего бетона, что вызывает небольшую разницу в весе между мягким и затвердевшим состояниями бетона … читайте далее.

Справочная информация по смешиванию бетона 1 с известью 4: 1: 1 и смешиванию бетона 2 огнеупор и бетонное смешение 3 легкий вес с вермикулитом 5: 1

Сколько весит свежий влажный бетон?

Разница в весе между только что смешанным влажным жидким бетоном и бетоном в твердом состоянии? Считайте с потерей веса ~ 5% после испарения воды.Следует учитывать аспект усадки бетона . Сначала он пластиковый и мягкий. Позже он схватывается и затвердевает. После того, как бетон полностью затвердел, он сохраняет около 95% своего первоначального веса по сравнению с временем во влажном состоянии — отсюда и предельная размерная усадка бетона при схватывании (процентный преобразователь, если необходимо). Что важно знать, решить очень легко, как с этим справиться, было полностью описано на предыдущих страницах.

Вопрос :

Почему в технических чертежах просят укреплять полы, если свежий влажный бетон не весит значительно больше, чем сухой бетон? Чем он отличается?

Ответ :

Нижние упоры или подпорки должны быть на месте, чтобы поддерживать тяжелый бетон.Потому что, когда он свежий или новый, бетон не имеет никакой прочности, кроме тяжелого веса. Бетон сначала необходимо должным образом застыть, а затем все опоры можно разобрать и удалить.

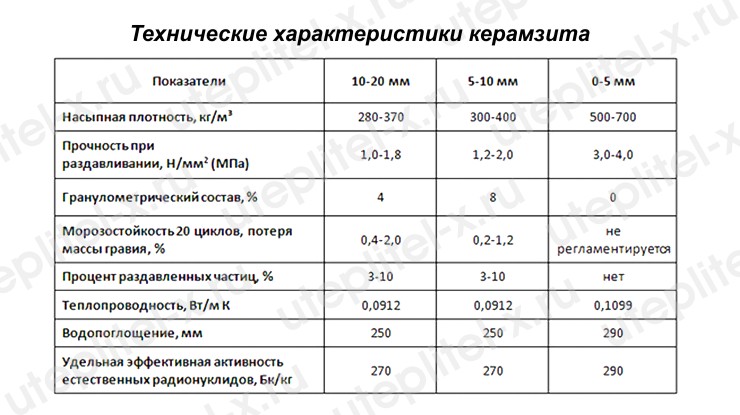

Технические характеристики и удельная плотность керамзита

Керамзит — сыпучий изоляционный материал. Это легкие пористые шарики или обожженные на легкоплавкой глине, этот поэт отличается исключительной экологической чистотой и безопасностью для человека и окружающей среды.

Производство

Чтобы изоляция была эффективной, плотность керамзита должна быть небольшой.Этого можно добиться, вспенив глину. На заводе это происходит по технологической цепочке:

1. В специальных установках легкоплавкая глина подвергается мощному термическому удару. Это обеспечивает высокую пористость сырья.

Это обеспечивает высокую пористость сырья.

2. Далее сырые пористые гранулы сплавляются снаружи — таким образом достигается высокая прочность и герметичность, что необходимо для устойчивости шариков к влаге и агрессивным воздействиям окружающей среды.

Технические характеристики керамзита напрямую зависят от точности производственных процессов: отклонение от норм производства может повлечь за собой недостаточную пористость и герметичность, хрупкость утеплителя.

Свойства

Керамзит, как и любой строительный материал, обладает определенным набором характеристик, которые учитываются при проектировании строящихся объектов. К ним относятся:

- Насыпная плотность и удельный вес.

- Водонепроницаемость и влажность.

- Знак прочности.

- Теплопроводность.

- Морозостойкость.

Плотность керамзита — это основной параметр, от которого зависят все остальные значения.Под этим термином понимается отношение массы к объему производства.

Истинный и удельный вес

Вес гранул многое расскажет о материале, в первую очередь о теплоизоляции и эффективности материала.

Плотность керамзита, как и любого сыпучего материала, бывает истинной и удельной (насыпной). Эти параметры взаимосвязаны и зависят от способа производства материала — сухого, влажного, пластичного и порошкообразного. У каждого метода есть своя технология вспенивания сырца, что является определяющим фактором при определении значения веса.

Удельная плотность керамзита — одна из важнейших характеристик материала. Показывает отношение массы выбранного количества материала к его объему. Поскольку керамзит представляет собой рыхлый утеплитель с пористой структурой, форма шариков непостоянна, между ними имеются воздушные зазоры. Следовательно, для одного и того же объема материала удельный (насыпной вес) будет другим.

Истинная плотность керамзита (другое распространенное название — насыпной) определяется в лабораторных или заводских условиях и показывает вес массы уплотненного материала без воздушных зазоров.

Фракции и масса

Утеплитель делится на группы по размеру гранул. Доля и плотность керамзита связаны обратной пропорцией — чем меньше шарики, тем больше отношение массы к объему:

Размер гранул (фракция), мм | Плотность вспученного глина, кг / м3 | Весовая группа |

До 5 | До 600 | Тяжелая |

5… 10 | До 450 | Среднее |

10 … 20 | До 400 | Easy |

20 . | До 350 | Особо легкие |

Есть еще одна классификация, которая дает ГОСТ 9757-90. Согласно документу керамзит делится на марки по плотности материала.Обозначается буквой M, за которой следует числовое значение максимальной плотности для категории: M250 весит 250 кг / м 3 , затем по порядку M600: M300, M350, M400, M450, M500.

Соотношение характеристик

Насыпная плотность керамзита неразрывно связана с другими важными показателями — влажностью и теплопроводностью. Эта характеристика всегда учитывается при выборе материала для утепления полов, потолка и стен.

Зная нормальные значения объемной плотности и доли керамзита, можно определить его влажность.Если оно выше допустимого, пористые гранулы необходимо высушить перед помещением в конструкцию. ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые» регулирует не более 2% избыточной влажности. Соответственно при взвешивании керамзита учитывают массу воды в нем, потом ее вычитают.

Соответственно при взвешивании керамзита учитывают массу воды в нем, потом ее вычитают.

Отношение плотности к теплопроводности условно, но все же имеет место. Как известно из курса физики школьной программы, чем меньше отношение массы к объему, тем хуже теплопроводность материала.Это правило распространяется на сыпучий керамзит. Чем он плотнее, тем меньше сохраняет тепло. При использовании такого материала необходимо тщательно рассчитывать необходимый размер слоя, чтобы конструкция не промерзала и не проводила холодный воздух.

Прочие технические характеристики

Удельная плотность не влияет на остальные рабочие характеристики, но о них стоит поговорить.

Прочность гранул керамзита достигается на стадии производства, на второй стадии — оплавление.Его размер определяется лабораторными испытаниями путем выдавливания гранул в цилиндр. Следует отметить, что метод имеет существенный недостаток: результат измерения прочности зависит от формы зерна и распределения пор внутри него. Для получения относительно достоверной информации я тестирую до 10 шаров из одной производственной партии материала. Прочность керамзита колеблется в перделах 0,3 … 6,0 МН / м 2 , что является хорошим показателем, поэтому материал в качестве наполнителя добавляют в бетон.

Для получения относительно достоверной информации я тестирую до 10 шаров из одной производственной партии материала. Прочность керамзита колеблется в перделах 0,3 … 6,0 МН / м 2 , что является хорошим показателем, поэтому материал в качестве наполнителя добавляют в бетон.

Теплопроводность рыхлого изоляционного материала в среднем составляет 0,08 … 0,12 Вт / м * К, что в 8-10 раз выше, чем у традиционных пластинчатых нагревателей. Тем не менее, использование материала возможно при определении и укладке достаточной толщины изоляционного слоя.

Морозостойкость керамзита должна быть не менее 15 полных циклов. Для наружных конструкций (стены, перекрытия первого этажа) целесообразно выбирать до 50 циклов.

Водопоглощение у правильно изготовленной утеплителя практически нулевое за счет герметичности корпуса гранул при многократном обжиге.Если в гранулы впитается вода, материал перестанет выполнять свои функции и начнет разрушаться. Поэтому ГОСТ 9757-90 устанавливает предельно допустимый порог 10-25% по весу в зависимости от толщины слоя.

На соответствие всем техническим показателям проводить их контроль еще на стадии производства. После транспортировки утеплитель необходимо хранить в условиях пониженной влажности без дополнительного разрушающего воздействия окружающей среды. Предпочтение следует отдавать закрытым месторождениям и ангарам.

Клейдит не боится плесени, грызунов и других биологических вредителей, поэтому его использование в закрытых конструкциях полностью безопасно.

Влияние летучей золы, золы и легкого керамзитобетона на бетон

Разработка новых методов упрочнения бетона ведется десятилетиями. Развивающиеся страны, такие как Индия, используют обширные армированные строительные материалы, такие как летучая зола, зольный остаток и другие ингредиенты при строительстве RCC. В строительной отрасли большое внимание уделяется использованию летучей золы и зольного остатка в качестве заменителя цемента и мелкого заполнителя.Кроме того, для облегчения веса бетона был введен легкий керамзит вместо крупного заполнителя. В данной статье представлены результаты работ, выполненных в режиме реального времени для формирования легкого бетона, состоящего из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок. Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя шлаком и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены прочности на сжатие и прочности бетона на разрыв.

В данной статье представлены результаты работ, выполненных в режиме реального времени для формирования легкого бетона, состоящего из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок. Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя шлаком и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены прочности на сжатие и прочности бетона на разрыв.

1. Введение

Бетон с высокими эксплуатационными характеристиками указывает на исключительную форму бетона, наделенную удивительными характеристиками и необходимыми прочностными характеристиками, которые не требуют периодической оценки на регулярной основе с использованием традиционных материалов и стандартных методов смешивания, укладки и отверждения [1] . Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала при производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Некоторые марки обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые всегда широко использовались в строительной отрасли [3]. Прочность, прочность и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5].

Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала при производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Некоторые марки обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые всегда широко использовались в строительной отрасли [3]. Прочность, прочность и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5]. В портландцементном бетоне используется летучая зола, когда потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы продолжает меняться в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Для воздействия летучей золы и замены всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовались сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры для снижения температуры на высшем уровне и разницы температур за счет использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению разложение бетона [9].

В портландцементном бетоне используется летучая зола, когда потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы продолжает меняться в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Для воздействия летучей золы и замены всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовались сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры для снижения температуры на высшем уровне и разницы температур за счет использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению разложение бетона [9]. Производство бетона осуществляется при чрезвычайно высоких и незаметно низких температурах бетона, чтобы понять удобоукладываемость и качество сжатия [10].Статистическая модель и кинетические свойства при изгибе, разрушающем растяжении, а также модуль гибкости по устойчивости к сжатию проистекают из необоснованного коэффициента корреляции [11]. Известно, что бетон, созданный из мельчайших общих и превосходных пустот, обогащен блестящими знаниями по исключению материалов [12]. В Индии энергетическое подразделение, сосредоточенное на угольных тепловых электростанциях, производит колоссальное количество летучей золы, оцениваемое примерно в 11 крор тонн в год.Расход летучей золы оценивается примерно в 30% для обеспечения различных инженерных свойств [13]. При зажигании угля для подачи энергии в котел выделяется около 80% несгоревшего материала или золы, которая уносится с дымовыми газами и улавливается и утилизируется в виде летучей золы. Остаточные 20% золы помогают высушить базовую золу [14].

Производство бетона осуществляется при чрезвычайно высоких и незаметно низких температурах бетона, чтобы понять удобоукладываемость и качество сжатия [10].Статистическая модель и кинетические свойства при изгибе, разрушающем растяжении, а также модуль гибкости по устойчивости к сжатию проистекают из необоснованного коэффициента корреляции [11]. Известно, что бетон, созданный из мельчайших общих и превосходных пустот, обогащен блестящими знаниями по исключению материалов [12]. В Индии энергетическое подразделение, сосредоточенное на угольных тепловых электростанциях, производит колоссальное количество летучей золы, оцениваемое примерно в 11 крор тонн в год.Расход летучей золы оценивается примерно в 30% для обеспечения различных инженерных свойств [13]. При зажигании угля для подачи энергии в котел выделяется около 80% несгоревшего материала или золы, которая уносится с дымовыми газами и улавливается и утилизируется в виде летучей золы. Остаточные 20% золы помогают высушить базовую золу [14]. В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и полного замещения в бетоне мелких заполнителей [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) четкие края, и падение общих расходов, вызванное более низкими статическими нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке.

В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и полного замещения в бетоне мелких заполнителей [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) четкие края, и падение общих расходов, вызванное более низкими статическими нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке. Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методики сборки холодным склеиванием. Производство искусственных легковесных заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать в составе бетона с широким диапазоном удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой.

Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методики сборки холодным склеиванием. Производство искусственных легковесных заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать в составе бетона с широким диапазоном удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой. Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивает легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены на угловатости, ровности и растяжении [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных заполненных воздухом углублений успешно придают LECA безупречную прочность и теплоизоляционные качества. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности.

Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивает легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены на угловатости, ровности и растяжении [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных заполненных воздухом углублений успешно придают LECA безупречную прочность и теплоизоляционные качества. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности. Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

2. Экспериментальная программа

Целью работы является оценка прочности на сжатие (CS), прочности на разрыв (STS) и прочности на изгиб (FS) бетона. В этой бетонной смеси обычный портландцемент () заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) массой 5%, 10%, 15%. , 20%, 25%, 30% и 35% соответственно.Эти материалы необходимо добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств бетона со всеми материалами. Каждый вес (5%, 10%, 15%, 20%, 25%, 30% или 35%) материала проводил испытание в течение 7 дней, 28 дней и 56 дней. Параметрами, участвующими в оценке характеристик бетона, являются прочность на сжатие (CS), прочность на разрыв (STS) и прочность на изгиб (FS), которые достигаются в ходе экспериментов в реальном времени. Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

2.1. Используемые материалы

В этом разделе перечислены названия материалов, использованных в данном исследовании, и их характеристики. Ресурсы: обычный портландцемент, летучая зола, зольный остаток, мелкий заполнитель, крупный заполнитель и легкий керамзитовый заполнитель (LECA).

2.1.1. Обычный портландцемент

Обычный портландцемент — это основная форма цемента, где 95% клинкера и 5% гипса, который добавляется в качестве добавки для увеличения времени схватывания цемента до 30 минут или около того.Гипс контролирует время начального схватывания цемента. Если гипс не добавлен, цемент затвердеет, как только вода будет добавлена в цемент. Различные сорта (33, 43,53) OPC были классифицированы Бюро индийских стандартов (BIS). Его производят в больших количествах по сравнению с другими типами цемента, и он превосходно подходит для использования в обычных бетонных конструкциях, где отсутствует воздействие сульфатов в почве или грунтовых водах. В этом исследовании цемент () имеет удельный вес 3.15 и время начального и окончательного схватывания цемента 50 и 450 минут.

В этом исследовании цемент () имеет удельный вес 3.15 и время начального и окончательного схватывания цемента 50 и 450 минут.

2.1.2. Летучая зола

Самый распространенный тип угольных печей в электроэнергетике, около 80% несгоревшего материала или золы уносится с дымовыми газами, улавливается и улавливается в виде летучей золы. Летучая зола была собрана на теплоэлектростанции Тотукуди, Тамил Наду, Индия. Растущая нехватка сырья и насущная необходимость защиты окружающей среды от загрязнения подчеркнули важность разработки новых строительных материалов на основе промышленных отходов, образующихся на угольных ТЭЦ, которые создают неуправляемые проблемы утилизации из-за их потенциального загрязнения окружающей среды. .Поскольку стоимость утилизации летучей золы продолжает расти, стратегии утилизации летучей золы имеют решающее значение с экологической и экономической точек зрения. В качестве исходных материалов используются две новые области переработки угольной летучей золы, как показано на Рисунке 1 (а).

2.1.3. Нижняя зола

Оставшиеся 20% несгоревшего материала собираются на дне камеры сгорания в бункере, заполненном водой, и удаляются с помощью водяных струй высокого давления в декантирующий резервуар для обезвоживания и восстанавливаются в виде зольного остатка. как показано на рисунке 1 (b).Зольный остаток угля был получен с тепловой электростанции Thoothukudi, Тамил Наду, Индия. Летучая зола была получена непосредственно со дна электрофильтра в мешок из-за ее порошкообразной и пыльной природы, в то время как зола угольного остатка транспортируется со дна котла в зольный бассейн в виде жидкой суспензии, где была собрана проба. Зола более легкая и хрупкая, представляет собой темно-серый материал с размером зерна, аналогичным песчанику.

2.1.4. Мелкозернистый заполнитель

В соответствии с индийскими стандартами природный песок представляет собой форму кремнезема () с максимальным размером частиц 4.75 мм и использовался как мелкий заполнитель. Минимальный размер частиц мелкого заполнителя составляет 0,075 мм. Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Мелкий заполнитель — это инертный или химически неактивный материал, большая часть которого проходит через сито 4,75 мм и содержит не более 5 процентов более крупного материала. Его можно классифицировать следующим образом: (а) природный песок: мелкий заполнитель, который является результатом естественного разрушения горных пород и отложился ручьями или ледниками; (б) щебневый песок: мелкий заполнитель, полученный при дроблении твердого камня; (в) ) щебень из гравийного песка: мелкий заполнитель, полученный путем измельчения природного гравия.

Уменьшает пористость конечной массы и значительно увеличивает ее прочность. Обычно в качестве мелкого заполнителя используется натуральный речной песок. Однако там, где природный песок экономически не доступен, в качестве мелкого заполнителя можно использовать мелкий щебень.

2.1.5. Грубый заполнитель

Грубый заполнитель состоит из материалов природного происхождения, таких как гравий, или является результатом дробления материнской породы, включая природную породу, шлаки, вспученные глины и сланцы (легкие заполнители) и другие одобренные инертные материалы с аналогичными характеристиками. содержащие твердые, прочные и долговечные частицы, соответствующие особым требованиям этого раздела.

В соответствии с индийскими стандартами измельченный угловой заполнитель проходит через сито IS 20 мм и целиком удерживает сито IS 10 мм. Удельный вес и модуль крупности крупнозернистого заполнителя составляли 2,60 и 5,95.

2.1.6. Легкий наполнитель из вспененной глины (LECA)

LECA показан на Рисунке 1 (c). он имеет сильную стойкость к щелочным и кислотным веществам, а pH около 7 делает его нейтральным в химической реакции с бетоном. Легкость, изоляция, долговечность, неразложимость, структурная стабильность и химическая нейтральность собраны в LECA как лучшем легком заполнителе для полов и кровли. Размер заполнителя составляет 10 мм, а максимальная плотность не превышает 480 кг / м. 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючий и невосприимчив к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Однако процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и требует очень большого количества энергии. Напротив, бетон из легких заполнителей, который производится без автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

Размер заполнителя составляет 10 мм, а максимальная плотность не превышает 480 кг / м. 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючий и невосприимчив к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Однако процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и требует очень большого количества энергии. Напротив, бетон из легких заполнителей, который производится без автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

2.1.7. Conplast Admixture SP430 (G)

Conplast SP430 (G) используется там, где требуется высокая степень удобоукладываемости и ее удержания, когда вероятны задержки в транспортировке или укладке, или когда высокие температуры окружающей среды вызывают быстрое снижение осадки. Это облегчает производство бетона высокого качества. Conplast SP430 (G) соответствует тому факту, что он был специально разработан для обеспечения высокого снижения содержания воды до 25% без потери удобоукладываемости или для производства высококачественного бетона с пониженной проницаемостью. Когезия улучшается за счет диспергирования частиц цемента, что сводит к минимуму сегрегацию и улучшает качество поверхности. Оптимальная дозировка лучше всего определяется испытаниями бетонной смеси на месте, что позволяет измерить эффекты удобоукладываемости, увеличения прочности или уменьшения цемента.Этот тип ингредиентов добавляется в бетон для придания ему определенных улучшенных качеств или для изменения различных физических свойств в его свежем и затвердевшем состоянии. Оптимальная дозировка цемента 0,6–1,5 л / 100 кг. Добавление добавки может улучшить бетон в отношении его прочности, твердости, удобоукладываемости, водостойкости и так далее.

Это облегчает производство бетона высокого качества. Conplast SP430 (G) соответствует тому факту, что он был специально разработан для обеспечения высокого снижения содержания воды до 25% без потери удобоукладываемости или для производства высококачественного бетона с пониженной проницаемостью. Когезия улучшается за счет диспергирования частиц цемента, что сводит к минимуму сегрегацию и улучшает качество поверхности. Оптимальная дозировка лучше всего определяется испытаниями бетонной смеси на месте, что позволяет измерить эффекты удобоукладываемости, увеличения прочности или уменьшения цемента.Этот тип ингредиентов добавляется в бетон для придания ему определенных улучшенных качеств или для изменения различных физических свойств в его свежем и затвердевшем состоянии. Оптимальная дозировка цемента 0,6–1,5 л / 100 кг. Добавление добавки может улучшить бетон в отношении его прочности, твердости, удобоукладываемости, водостойкости и так далее.

2.1.8. Структурные характеристики балки

Структурные характеристики балки — это диаметр верхней арматуры 8 мм, диаметр нижней арматуры 12 мм и хомуты 6 мм (рис. 2).Общая длина балки, используемой для отклонения, составляет 1 метр. Эта спецификация используется в бетонной конструкции, и весь процесс выполняется в спецификации бетона.

2).Общая длина балки, используемой для отклонения, составляет 1 метр. Эта спецификация используется в бетонной конструкции, и весь процесс выполняется в спецификации бетона.

2.1.9. Конструкционный легкий бетон

Бетон изготовлен из легкого крупного заполнителя. Легкие заполнители обычно требуют смачивания перед использованием для достижения высокой степени насыщения. Основное использование конструкционного легкого бетона заключается в уменьшении статической нагрузки бетонной конструкции.В обычном бетоне различная градация заполнителей влияет на необходимое количество воды. Добавление некоторых мелких заполнителей приводит к увеличению необходимого количества воды. Это увеличение количества воды снижает прочность бетона, если одновременно не увеличивается количество цемента. Количество крупного заполнителя и его наибольший размер зависят от требуемой удобоукладываемости бетонной смеси. Также в легком бетоне этот результат существует среди градации, требуемого количества воды и полученной прочности бетона, но есть и другие факторы, на которые следует обратить внимание. В большинстве легких заполнителей по мере увеличения размера заполнителя прочность и объемная плотность заполнителя уменьшаются. Использование легкого заполнителя очень большого размера с более низкой прочностью приводит к снижению прочности легкого бетона; следовательно, самый большой размер легкого заполнителя должен быть ограничен максимум 25 мм.

В большинстве легких заполнителей по мере увеличения размера заполнителя прочность и объемная плотность заполнителя уменьшаются. Использование легкого заполнителя очень большого размера с более низкой прочностью приводит к снижению прочности легкого бетона; следовательно, самый большой размер легкого заполнителя должен быть ограничен максимум 25 мм.

3. Методология

Пропорция бетонной смеси для марки M 20 была получена на основе руководящих указаний согласно индийским стандартным спецификациям (IS: 456-2000 и IS: 10262-1982).В данном исследовании экспериментальное исследование бетонной смеси M 20 проводится путем замены цемента летучей золой, мелкого заполнителя шлаковым остатком и крупного заполнителя легким керамзитом (LECA) из расчета 5%, 10%, 15%, 20%, 25%, 30% и 35% соответственно. Эти материалы необходимо добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств OPC со всеми материалами. Их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28 дней, 56 дней, а прочность на изгиб балки обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки замены по прочности на сжатие и разделенному растяжению. прочность бетона.Как правило, летучая зола и зольный остаток имеют аналогичные физические и химические свойства по сравнению с обычным портландцементом (OPC) и мелким заполнителем, и здесь не так много отклонений для замены друг друга. В этом сценарии легкий керамзитовый заполнитель (LECA) был заменен на крупный заполнитель на основе его объема, поскольку плотность каждого материала не такая же, как у другого материала, и его невозможно заменить на основе его массы. Для повышения удобоукладываемости бетона добавлен суперпластификатор.

Их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28 дней, 56 дней, а прочность на изгиб балки обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки замены по прочности на сжатие и разделенному растяжению. прочность бетона.Как правило, летучая зола и зольный остаток имеют аналогичные физические и химические свойства по сравнению с обычным портландцементом (OPC) и мелким заполнителем, и здесь не так много отклонений для замены друг друга. В этом сценарии легкий керамзитовый заполнитель (LECA) был заменен на крупный заполнитель на основе его объема, поскольку плотность каждого материала не такая же, как у другого материала, и его невозможно заменить на основе его массы. Для повышения удобоукладываемости бетона добавлен суперпластификатор.

Соотношение бетонной смеси марки М 20 составило 1: 1,42: 3,3. Контролируемый бетон марки M 20 был изготовлен с 0% заменой летучей золы, зольного остатка и легкого керамзитового заполнителя (LECA) в каждой смеси, а их прочность на сжатие и прочность на разрыв бетона обсуждались для 7, 28, и 56 дней, а прочность бетона на изгиб обсуждалась в течение 7, 28 и 56 дней. В связи с этим замена цемента зольной пылью, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитом (LECA) из расчета 5%, 10%, 15%, 20%, 25%, 30% и В каждой смеси было проведено 35% испытаний, и их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28, дней, 56 дней, а прочность на изгиб балки в течение 7, 28 и 56 дней зависит от оптимальной дозировки замены при сжатии. прочность и разделенная прочность бетона на растяжение.

В связи с этим замена цемента зольной пылью, мелкого заполнителя зольным остатком и крупного заполнителя легким керамзитом (LECA) из расчета 5%, 10%, 15%, 20%, 25%, 30% и В каждой смеси было проведено 35% испытаний, и их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28, дней, 56 дней, а прочность на изгиб балки в течение 7, 28 и 56 дней зависит от оптимальной дозировки замены при сжатии. прочность и разделенная прочность бетона на растяжение.