Производство полистиролбетонных блоков своими руками, необходимое оборудование, а также строительство из них домов, бани и особенности кладки

Рейтинг материала

20 out of 5

цена

16 out of 5

срок службы

16 out of 5

внешний вид

16 out of 5

простота изготовления

20 out of 5

трудоемкость при использовании

16 out of 5

экологичность

Итоговая оценка

4.3

4.3 out of 5

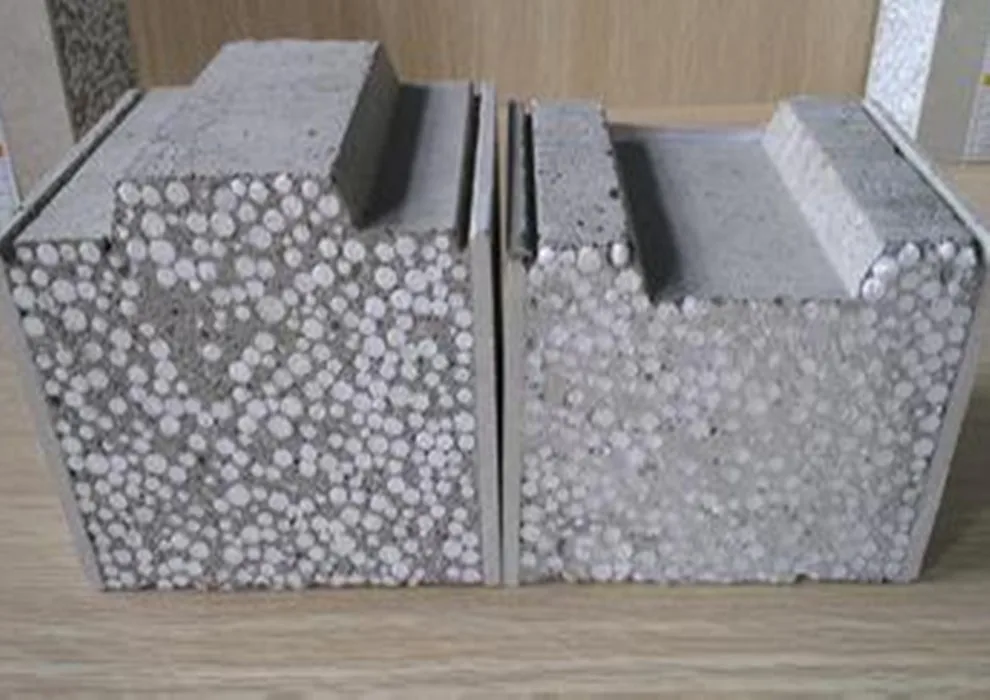

Четыре десятилетия назад был разработан материал, рецептура которого в нашей стране регламентируется ГОСТом Р 51263-99. Он указывает, что при смешивании цемента, воды, некоторых присадок для крепости раствора, а также пенополистирольных гранул получается материал, которой называется полистиролбетон. У него одна из самых низких плотностей – порядка 150 кг/м3. Он легче большинства строительных кладочных материалов. Например, его вес, как минимум, в два раза меньше пенобетона, но, главное, по сохранению тепла он вполне может заменить кладку стены с утеплителем.

Он указывает, что при смешивании цемента, воды, некоторых присадок для крепости раствора, а также пенополистирольных гранул получается материал, которой называется полистиролбетон. У него одна из самых низких плотностей – порядка 150 кг/м3. Он легче большинства строительных кладочных материалов. Например, его вес, как минимум, в два раза меньше пенобетона, но, главное, по сохранению тепла он вполне может заменить кладку стены с утеплителем.

Содержание

- 1 Применение полистиролбетона

- 2 Изготовление полистиролбетона

- 2.1 Литьевой способ изготовления

- 2.2 Вибропрессование

- 3 Полистиролбетон своими руками

- 4 Кладка стен из полистиролбетона своими руками

- 4.1 Клей для кладки полистиролбетонных блоков

- 4.2 Особенности строительства дома из полистиролбетона

- 4.3 Полистиролбетон для бани

- 5 Расчет необходимого количества блоков

Применение полистиролбетона

Разновидность легко бетона, полистиролбетон, сегодня успешно конкурирует, а порой и вытесняет пенополистирол, а также газобетон. Обладая неплохими характеристиками жесткости, тепло и звукоизоляции, эти облегченные блоки могут быть использованы для:

Обладая неплохими характеристиками жесткости, тепло и звукоизоляции, эти облегченные блоки могут быть использованы для:

- Кладки наружных стен дома.

- Создание перегородок на верхних этажах в зданиях, где из-за слабости плит перекрытия, невозможно использование более тяжелых материалов, например, шлакоблока.

- Дополнительного слоя утепления и шумоизоляции (это возможно при изготовлении полистирольных блоков при заливке опалубки).

- Строительстве помещений, где необходимо поддержание определенных температур (бани, сауны).

Практически, нет запрета на использование этого материала. Он уместен везде. Только стоит ориентироваться на его теплофизические показатели. Так, пенополистирол имеет:

- Плотность (маркируется английской D). Минимальный показатель 150, максимальный от 600. Полистиролбетон близок по этому показателю шлакоблоку. Но все же уступает ему. Поэтому твердая 4.

- Прочность на сжатие от 0,2 мПа до 10 мПа. Достаточно прочный, но не прочнее настоящего бетона.

Учитывая, что срок его службы – более 10 лет, то честная оценка 3.

Учитывая, что срок его службы – более 10 лет, то честная оценка 3. - Теплопроводность: минимум 0,05, максимум от 0,14 Вт/ м°С. Этот показатель у пенополистирола по сравнению с другими стройматериалами один из самых высоких. Твердая 5.

- Морозостойкость (маркировка F). Максимум – от 100 (но тогда этот материал не будет таким теплым), минимум 15. Морозостойкость средняя. 4 (причем с натяжкой).

- Эксплуатационная влажность 4 – 8 % от массы. Полистиролбетон отталкивает влагу. Но стены в парной изнутри нужно обязательно отделывать, поскольку иначе он будет ее пропускать наружу. Оценка – 4.

В целом, средний бал – 4. Полистиролбетон – хороший строительный материал, который не только легко можно использовать, но и довольно просто изготовить.

Полистиролбетонные блоки в строительстве:

Изготовление полистиролбетона

В начале, немного о технологии производства. Для изготовления любых строительных блоков, пенополистирол не исключение, лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Для изготовления любых строительных блоков, пенополистирол не исключение, лучше использовать метод прессовки, а еще лучше вибропрессовки, материала. Это в разы повышает его устойчивость, а значит срок службы.

Производство пенополистирольных блоков может быть выполнено двумя основными способами:

- Литье раствора в кассетные формы.

- Объемное вибропрессование жестких смесей.

В обоих случаях этапы производства полистиробетона похожи, но есть некоторые технологические отличия.

Литьевой способ изготовления

Самый распространенный способ изготовления кладочного материала – литье в подвижные, пластичные формы. На участке розлива формы нужно смазать изнутри специальной смазкой. Когда есть необходимость заливать смесь в опалубку, ее устанавливают непосредственно в том месте, где целесообразно использование полистиролбетона.

Обычно кассетный способ изготовления полистирольных блоков предполагает использование устойчивых растворов средней и низкой плотности. При изготовлении большого количества блоков целесообразно использование пеногенератора.

При изготовлении большого количества блоков целесообразно использование пеногенератора.

Этот прибор может бесперебойно подавать вспененные растворы в емкость для смешивания бетона. Туда же необходимо засыпать нужное количество гранул ПСВ. Готовые блоки средней и низкой плотности имеют довольно низкий коэффициент теплопроводности.

К минусам технологического процесса можно отнести только 2 факта:

- Хорошие кассеты стоят дорого.

- Доставать готовые блоки из форм довольно трудно, что увеличивает трудозатраты.

Однако при хорошо налаженном процессе изготовления большого количества полистирольных блоков эти недостатки нивелируются за счет объемов производства.

Вибропрессование

Для этого способа возможно только использование полистирольных смесей с низким содержанием воды и большим цемента. Осуществить изготовление блоков можно только при помощи вибропрессовочного оборудования.

Происходит это так:

- Приготовленная смесь порционно подается в формовочную машину.

- На формовочных поддонах, которые меняются, происходит процесс вибропрессования до полусухого состояния.

- Полуготовые изделия на поддонах отправляют в сушильную камеру, где они выдерживают определенное время.

Готовые полистирольные блоки имеют самую жесткую плотность. Из плюсов такого технологического процесса:

- Качество блоков самое высокое.

- Нет необходимости использовать кассетные формы.

Видео раскажет и покажет как осуществляется производство полистиролбетонных блоков в формы:

Полистиролбетон своими руками

Этот строительный материал можно приготовить не сложнее шлакоблока. Для приготовления полистирольных блоков понадобится:

- Бетономешалка.

- Дробленный полистирол.

- Цемент.

- Песок.

- Вода.

Своими руками можно попробовать сделать пенополистирол плотностей D350 и D1200. При этом второй состав нужен для приготовления несущих конструкций, а первый подойдет для создания теплоизоляционного материала.

При этом второй состав нужен для приготовления несущих конструкций, а первый подойдет для создания теплоизоляционного материала.

Пенополистирол D1200 в своем составе имеет:

- 1,1 м3 крошки пенополистирола,

- 300 кг цемента,

- 800 кг песка.

После затвердения материала получается достаточно монолитный и крепкий блок легкого бетона.

D350 имеет тот же объем цемента и кроши, но в нем меньше песка. Готовые блоки не годятся для несущих конструкций.

В любом случае этапы приготовления полистиролбетона следующие:

- Изготовление смеси. Все тщательно смешать в бетономешалке на протяжении 20 – 25 минут.

- Формовка смеси в кассетные формы или опалубку.

- Сушка. Летом нужно 2 – 3 дня, чтобы готовые блоки можно было вынимать из формы. Зимой – неделя, а то и больше.

- В случае необходимости – распиловка.

Достаточно не просто размельчить пенопласт. Он легко электризуется и прилипает к предметам.

Поэтому, если нет возможности купить этот материал готовым к изготовлению полистиролбетонных блоков, то следует иметь в виду что:

- Дробить его лучше чем-то довольно тяжелым и неплохо при этом поместить листы в какой-нибудь большой мешок.

В этом случае получится неоднородная крошка, возможно, крупной фракции.

В этом случае получится неоднородная крошка, возможно, крупной фракции. - Если же пенопласт нужен мелкий и однородный, то можно тереть его, например, о дно пластикового ящика, предназначенного для транспортировки фруктов.

- Полистиролбетонные блоки собственного производства могут быть не такими ровными, как заводские и процент прочности их, скорее всего, будет ниже. Тем не менее, их вполне можно использовать для строительства разных объектов частного домостроения. Выкладывание ими стен несколько отличается от обычной кладки, скажем, шлакоблока.

- Есть дробилки заводского исполнения. Принцип работы в том, что к режущему инструменту подается пласт, который там измельчается. Все просто и быстро при соблюдении правил техники безопасности. Но стоит это приспособление достаточно дорого и его приобретение целесообразно при производстве полистирольных блоков в большом объеме.

Кладка стен из полистиролбетона своими руками

Эти блоки имеют большой размер и малый вес. Поэтому производительность труда при выполнении кладочных работ с ними достаточно высокая. Стоит знать, что для кладки нужны тонкие швы. Их толщина для наружного слоя порядка 15 мм, а для внутреннего – не менее 20. Раствор необходимо делать из:

Поэтому производительность труда при выполнении кладочных работ с ними достаточно высокая. Стоит знать, что для кладки нужны тонкие швы. Их толщина для наружного слоя порядка 15 мм, а для внутреннего – не менее 20. Раствор необходимо делать из:

- цемента,

- воды,

- добавок для крепости,

- части вспененного полистирола.

Учитывая, что главный недостаток полистиролбетона в том, что он не слишком долговечен (через 20 лет после его изготовления начинается процесс разрушения), то кладка стен обязательно должна включать внешнюю обработку швов тем же раствором, что скреплял блоки между собой. Толщина стен обычно составляет один блок, поскольку этот материал очень теплый.

Клей для кладки полистиролбетонных блоков

Мастера рекомендуют добавлять в раствор для кладки специальный клей. Но лучше все-таки либо класть на цементный раствор либо на клей, то есть не смешивать эти материалы. Использование клея позволяет минимизировать «мостики холода», которыми являются кладочные швы, и тем самым уменьшить его расход.

Обычно клей обладает низкой теплопроводностью (она различна, от нее зависит цена, поэтому выбирать клей нужно исходя из этой характеристики и учитывая климатическую зону проживания). Также стоит учитывать, что клей идеален при возведении малоэтажных зданий.

Нагляднее о том, как класть полистиролбетонные блоки на клей:

Особенности строительства дома из полистиролбетона

Полистиролбетон замечательно теплый и легкий материал, но нужно знать, что его облицовка должна учитывать его особенности, в том числе теплопроводность. Это значит, что штукатурить надо раствором, который будет иметь паропроницаемость выше полистиролбетона. В противном случае через пару лет начнется отслаивание штукатурки.

Естественно, необходимо выполнять армирование. Для полистиролбетонных блоков лучше армировать каждый третий ряд. Стоит знать, что этот материал имеет не более 20 циклов морозостойкости поэтому если есть желание построить из него родовое гнездо, в котором потом могли бы жить правнуки, лучше поискать другой более долговечный материал.

Ниже представлены воплощенные в жизнь проекты домов из полистиролбетонных блоков:

- дом №1

- дом №2

- дом №3

- дом №4

Полистиролбетон для бани

Эти блоки с пенопластом в своем составе вполне могут послужить наружными стенами бани. Для внутренних, особенно для парной зоны, их лучше не использовать, так как полистиролбетон пропускает через себя газ и пар. А это не совсем экологически чисто для мест повышенной влажности. Для бани из полистиролбетона в зоне умеренного климата можно обойтись и без наружного утеплителя.

Расчет необходимого количества блоков

Расчеты нужно проводить приблизительно так:

- Вычислить квадратуру стен будущего дома (бани). Например, две стены по 10 метров и, соответственно, 2 по 12. Итого 44 метра.

- Определить квадратуру стен. При высоте 4 метра она будет 176 (44 *4 = 176).

- Вычислить кубометр кладки.

Квадратуру стен умножаем на толщину полистиролбетона (300 мм – 0,3 метра), предварительно все переведя в метры. Итак, 176 * 0,3 = 52,8 м3 полистиролбетона необходимо для строительства дома 10 на 12 метров с высотой стен 4 метра.

Квадратуру стен умножаем на толщину полистиролбетона (300 мм – 0,3 метра), предварительно все переведя в метры. Итак, 176 * 0,3 = 52,8 м3 полистиролбетона необходимо для строительства дома 10 на 12 метров с высотой стен 4 метра.

Если делать точный расчет, то нужно будет вычесть размеры дверей и окон. Например, стандартная дверь 1,8м2 имеет кубатуру 0, 54.

Расчет был произведен так:

- Высота двери 2 метра, 0,9 – ширина. Итого 1,8 м2.

- Кубатура двери 0, 54 (1,8 м2 *0,3 -= 0,54). 0,3 – толщина постиролбетона.

- Также необходимо высчитать кубатуру окон. А затем отнять эти данные он общей кубатуры дома.

Либо, можно воспользоваться онлайн-калькулятором блоков.

И в заключении, цена полистиролбетононных блоков ниже газобетона, но выше шлакоблока. Он легче многих материалов, но не самый прочный. В общем, для строительства дома эконом варианта он подходит идеально, но стоит помнить, что простоит эта постройка далеко не вечность.

И подписывайтесь на обновления сайта в Контакте,

Одноклассниках,

Facebook,

Google Plus или

Twitter.

что лучше для строительства дома

Полистиролбетон считается более дешевым заменителем газобетона, также как и пенобетон. Ранее мы уже рассматривали факты, свидетельствующие о существенных различиях газобетона и пенобетона.

Как и в случае с пенобетоном, «слабое место» полистиролбетона также является следствием достаточно примитивного процесса его производства — бетонная масса механически перемешивается с полистирольными гранулами, для лучшего сцепления гранул и цемента в смесь добавляют поверхностно-активные материалы (ПАВ).

Наличие полистирола, а также ПАВ, превращают блоки в горючий материал (Г1). Как следствие, помещение, построенное из полистиролбетона, требует дополнительных огнезащитных мероприятий (более толстый слой штукатурки, специальная пропитка и т. д.). Относящийся к негорючим материалам газобетон, позволяет избежать этих затрат.

Те же искусственные добавки в блоки полистиролбетона не лучшим образом сказываются на его экологичности. Независимо от условий производства, транспортировки, монтажа и эксплуатации пенополистирол выделяет в окружающую среду до 25 ядовитых соединений — продуктов деструкции полистирола, концентрация которых в производственных, жилых и других помещениях в отдельных случаях может существенно превышать установленные для этих веществ предельно-допустимую концентрацию. Для сравнения, газобетон полностью природный материал, «искусственный камень», при его производстве используется только натуральное минеральное сырье.

Независимо от условий производства, транспортировки, монтажа и эксплуатации пенополистирол выделяет в окружающую среду до 25 ядовитых соединений — продуктов деструкции полистирола, концентрация которых в производственных, жилых и других помещениях в отдельных случаях может существенно превышать установленные для этих веществ предельно-допустимую концентрацию. Для сравнения, газобетон полностью природный материал, «искусственный камень», при его производстве используется только натуральное минеральное сырье.

Полистирол недолговечен как в чистом виде, так и в бетоне. Наблюдения показывают, что через 10-15 лет теплотехнические характеристики стены из полистиролбетона резко снижаются, что ведет к необходимости выполнять работы по дополнительному утеплению. Газобетон же со временем не теряет своих ни прочностных, ни теплотехнических качеств. Реальная практика его использования показывает — дом, построенный из газобетона в течение многих десятилетий останется таким же теплым, как после строительства.

Как и пенобетон, полистиролбетон, часто производится на кустарном оборудовании. Следствием этого являются разные линейные размеры блоков, их усадка в процессе строительства и эксплуатации здания. Также впоследствии велика вероятность испорченной отделки. Для сравнения: компания «Байкальский газобетон» реализует продукцию, соответствующую ГОСТ 31359-2007, произведенную по современным технологиям на немецком оборудовании. Усадка материала в процессе строительства и эксплуатации здания исключена ввиду использования автоклавирования.

Казалось бы, хорошие теплоизолирующие свойства полистиролбетона обеспечиваются равномерно распределенными по объему блоков шариками полистирола. Однако возможность кустарного производства, а, как следствие — излишне свободный подход к рецептуре и отсутствие контроля характеристик выпускаемой продукции приводят к существенному снижению качества полистиролбетона. Кроме того, цифры точных замеров свидетельствуют — коэффициент теплопроводности идеально изготовленного блока полистиролбетона при равновесной влажности равен 0,16 при плотности 500 кг/м³.

Напоследок стоит учитывать тот факт, что полистиролбетон слабо изучен именно как строительный материал — на уровне авторитетных научно-исследовательских организаций. А потому большинства указываемых в рекламных материалах положительных свойств полистиролбетонов остается лишь на совести маркетологов.

Ниже приведена таблица сравнения полистеролбетона с газобетоном:

По сравнению с полистиролбетоном

|

полистиролбетон |

газобетон |

|||

| Процесс производства |

|

Высокий процент ошибки из-за человеческого фактора, отсутствие автоматизированных линий, т. е. в составе блока может содержаться неравномерно распеределенное количество компонентов, что ведет к некачественному блоку е. в составе блока может содержаться неравномерно распеределенное количество компонентов, что ведет к некачественному блоку

|

|

Автоматизированное компьютизированное производство, человеческий фактор сведен к нулю |

| Геометрия | Отсутствие точной геометрии |

|

Идеальная геометрия | |

| Экологичность |

|

Токсичен, выделяет токсичные вещества |

|

Экологически чистый |

| Усадка при эксплуатации |

|

Дает усадку, что приводит к трещинам в стенах и швах |

|

Не подвержен усадке |

| Легкость и удобство кладки |

|

Нет захватов, неудобство в кладке |

|

Облегчение процесса кладки, т. к. наличие захватов к. наличие захватов

|

В статье «Отличия пенобетона от газобетона» вы можете узнать, что такое пенобетон и чем он отличается от газобетонных блоков.

Вы не можете выбрать материал для строительства? Статья «Из чего постороить дом?» поможет вам в выборе подходящего материала.

Шарики из полистирола или пенопласта | Универсальные пеноматериалы

Шарики из полистирола часто ошибочно называют

как шарики STYROFOAM™. Пыхтение смолы EPS,

создание шариков из пенополистирола является первым

шаг в производстве EPS (пенополистирол)

блоки. Шарики из вспененного полистирола используются для

несколько различных приложений, кроме

производство блоков пенополистирола. Два самых распространенных

производство кресел-мешков и

производство легкого бетона.

Пухлые шарики EPS являются экономичным наполнителем с

уникальные свойства, которые невозможно получить с помощью

любой другой материал. В строительстве наиболее

Широкое применение полистирольных шариков находится в

производство легкого бетона. Стандарт

бетон весит 150 фунтов на кубический фут. Пыхтел

гранулы полистирола весят чуть менее 1 фунта на куб.

ступня. Есть приложения, когда сила

нужен бетон но вес бетона

это проблема. Одно из решений — смешать надутые

гранулы полистирола в бетонную смесь. Как

надутые бусы вытесняют другие компоненты

бетонной смеси материал становится легче. добавлено больше шариков, тем меньше прочность

бетон также имеет, поэтому последние части

определяется нанесением бетона.

добавлено больше шариков, тем меньше прочность

бетон также имеет, поэтому последние части

определяется нанесением бетона.

Пухлые шарики из пенополистирола создаются путем подачи пара на

Смола EPS в закрытой камере. Пентановый газ

в каждом кусочке смолы расширяется от тепла

заставляя шарики расти в 30-35 раз больше их

оригинальный размер. Когда они полностью надуты

шарики в основном состоят из воздуха. Пыхтящий

Затем шарики переносят в сушильную камеру.

где они подвергаются воздействию сухого воздуха и оттуда

в большие полиэтиленовые пакеты для транспортировки. Для очень больших

применения надутые бусы можно взорвать

прямо в 53-футовый трейлер.

Еще одно важное применение для надутых шариков из пенополистирола. сегодня занимается производством кресел-мешков и пуфы. Кресла-мешки, популярные в 60-х, видели всплеск популярности в прошлом несколько лет. Надутые шарики EPS продаются производители в количестве грузовиков и взорваны или заливают в оболочки с помощью специализированных оборудование.

Foamex — StyroBloc | Австралийское владение и австралийское производство

StyroBloc от Foamex — это легкий, прочный, экономичный и универсальный блок из пенополистирола, который легко режется и формуется для использования в различных областях.

Изготовленные в Австралии из вспененного полистирола Styroboard EPS, блоки StyroBloc EPS легки для простой установки, устойчивы к атмосферным воздействиям, долговечны и обеспечивают высокий уровень теплоизоляции и акустических преимуществ.

StyroBloc можно формовать, резать или ламинировать в соответствии с вашими конкретными требованиями. Универсальный продукт StyroBloc может использоваться в различных областях строительства и строительства от заполнения пустот до изоляции труб, изоляции холодильных камер и сложной архитектурной лепнины.

StyroBloc также является популярным выбором для розничной торговли и творческих целей, включая реквизит для мероприятий и даже изготовление моделей.

Почему

StyroBloc ?- Легкий и простой в установке

- Универсальность и экономичность

- Отличные теплоизоляционные свойства

- Атмосферостойкий с низким влагопоглощением

- Сохраняет свою структурную целостность, обеспечивая долгосрочные значения R

- Экологически безопасный и полностью пригодный для повторного использования

- Соответствует австралийским строительным стандартам AS1366, часть 3 — 1992 г.

Приложения

- Заполнитель пустот

- Изоляция холодильной камеры

- Торговая вывеска

- Изготовление моделей

- Реквизит для мероприятий

Технические характеристики изделия

| ФИЗИЧЕСКИЕ СВОЙСТВА | ЕДИНИЦА | КЛАСС | 9 9| | л | СЛ | С | М | Н | ВХ | ВХх42 | ВХх46 | ВХх48 | Напряжение сжатия при деформации 10 %, мин. |  кПа | 50 | 70 | 85 | 105 | 135 | 165 | 250 | 300 | 350 | Прочность на разрыв, мин. | кПа | 95 | 135 | 165 | 200 | 260 | 320 | 500 | 550 | 600 | Скорость паропроницаемости, макс. измерено параллельно восходящей линии при 23°C | мкг/м2.с | 710 | 630 | 580 | 520 | 450 | 400 | 340 | 280 | 220 | Макс. стабильность размеров по длине, ширине и толщине, 7 дней при 70°C | % | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | Мин. термостойкость (образец 50 мм) при средней температуре 25°C 90 090 | м2К/Вт R(50/90) | 1 | 1,20 | 1,22 | 1,25 | 1,40 | 1,41 | 1,43 | 1,45 | 1,5 | |

|---|---|---|---|---|---|---|---|---|---|---|

| ПРОЧИЕ СВОЙСТВА | ЕДИНИЦА | КЛАСС | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Л | СЛ | С | М | Н | ВХ | ВХх42 | ВХх46 | ВХх48 | ||

| Плотность — номинальная | кг/м3 | 11 | 13,5 | 16 | 19 | 24 | 28 | 32 | 36 | 38 |

| Прочность на сжатие при деформации 1 %, не более | кПа | 14 | 23 | 31 | 42 | 58 | 60 | 63 | 65 | 70 |

| Прочность на сжатие при 5% деформации, не более | кПа | 33 | 59 | 68 | 95 | 134 | 164 | 230 | 290 | 340 |

Прочность на изгиб, мин. | кПа | 60 | 150 | 178 | 218 | 304 | 337 | 362 | 385 | 413 |

| Модуль упругости, мин. | кПа | 1450 | 2200 | 3100 | 4250 | 5850 | 7250 | 8650 | 9850 | 10950 |

| Водопоглощение при полном погружении, макс. | об.% | 4 | 4 | 4 | 3 | 3 | 2 | 2 | 1 | 1 |

| Выталкивающая сила | кг/м3 | 989 | 986,5 | 984 | 981 | 976 | 972 | 968 | 965 | 963 |

| Коэффициент теплового расширения | м/м град К | 6,3×10-5 | 6,3×10-5 | 6,3×10-5 | 6,3×10-5 | 6,3×10-5 | 6,3×10-5 | 6,3×10-6 | 6,3×10-7 | 6,3×10-8 |

NB: Эта информация основана на наших текущих знаниях и опыте.

Учитывая, что срок его службы – более 10 лет, то честная оценка 3.

Учитывая, что срок его службы – более 10 лет, то честная оценка 3.

В этом случае получится неоднородная крошка, возможно, крупной фракции.

В этом случае получится неоднородная крошка, возможно, крупной фракции. Квадратуру стен умножаем на толщину полистиролбетона (300 мм – 0,3 метра), предварительно все переведя в метры. Итак, 176 * 0,3 = 52,8 м3 полистиролбетона необходимо для строительства дома 10 на 12 метров с высотой стен 4 метра.

Квадратуру стен умножаем на толщину полистиролбетона (300 мм – 0,3 метра), предварительно все переведя в метры. Итак, 176 * 0,3 = 52,8 м3 полистиролбетона необходимо для строительства дома 10 на 12 метров с высотой стен 4 метра.