технология ручной дуговой сварки металлоизделий

На чтение 8 мин. Просмотров 13.6k. Опубликовано Обновлено

– технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных :

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия.

- Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

[box type=”warning”]На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.[/box]Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

[box type=”fact”]На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.[/box]Классическая технология сварки конструкций из металла

– уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Углы сварки металлоконструкций.Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

- электрическая дуга;

- газовое пламя.

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий. можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

можно применить газовый флюс, неплавкие электроды, сварочную проволоку.Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

[box type=”info”]На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.[/box]Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Сварка металлоконструкций, технология сварки по ГОСТ

Уже довольно длительное время для соединения любых металлоконструкций используется сварка. Ее применяют как любители, для домашнего использования, так и профессионалы. Вне зависимости от этого, имея большой опыт, ее можно успешно применять как в домашних условиях, так и в производственных целях.

Вне зависимости от этого, имея большой опыт, ее можно успешно применять как в домашних условиях, так и в производственных целях.

Благодаря прогрессирующим усовершенствованиям методик, эффективность соединения даже крупных металлоконструкций, на сегодняшний день выросла в разы. В том числе благодаря инновациям и модификациям современных сварочных аппаратов. Об особенностях соединения конкретных конструкции из металла и пойдет речь в данной статье.

Сварка металлоконструкцийТребования к сварке металлических конструкций

Следующие требования к монтажу металлоконструкций и сварке, в большей степени относятся к профессиональным работникам, но в случае если человек хочет развиваться в данном деле, то неплохо было бы ознакомиться со следующей информацией.

Для определенных видов металлоконструкций используются специальные виды материалов из которых изготавливаются элементы правильной геометрической формы. Также важно чтобы характеристики прочности и свариваемости соответствовали требуемым по регламенту СНИП II 23-81 и ГОСТу 27772-88. Также в этом документе присутствуют разделы посвященные схемам того как правильно создаются швы и каким образом их качество влияет на устойчивость и долговечность всей конструкции. Сложность работы зависит от количества и формы деталей.

Также в этом документе присутствуют разделы посвященные схемам того как правильно создаются швы и каким образом их качество влияет на устойчивость и долговечность всей конструкции. Сложность работы зависит от количества и формы деталей.

Скачать ГОСТ 27772-88

Также не мало важным пунктом является квалификация работника. Так как существуют виды сварки металлоконструкций, собрать которые смогут исключительно работники с давних пор знакомые с таким ремеслом, и работа новичков в просто не допустима. Более подробный список подобных сооружений регламентирован документом РД 15.132-96 Минтопэнерго РФ.

Пример сварки металлоконструкций

Также по ГОСТам Российской Федерации — сварка ответственных металлоконструкций должна быть контролируемой.

Скачать ГОСТ 5264-80

Классическая технология

Классическая технология сварки металлоконструкций основана на проверенных временем методах, таких как газово-огневая и электрическая сварка. В обоих вариантах способы накладки швов делятся на :

В обоих вариантах способы накладки швов делятся на :

- Автоматический.

- Полуавтомат.

- Ручной.

Автоматический способ основывается на отсутствии физического труда человека. Специальный роботизированной аппарат, в зависимости от проводимых работ, переводится в правильный режим и выполняет работу, тем самым заменяя собой человека. Подобные агрегаты имеют ограничения, прокомментированные в их инструкциях. Выгоднее всего использовать подобные машины в массовом производстве компаниями, продукция которых нуждается в большом количестве соединений.

Ручной метод подразумевает наличие физического человеческого труда. В него входят контроль над сварочными электродами и формированием соединения. Чаще всего под ручным методом подразумевается:

- Использование стандартной сварки с нанесением флюса.

- Пайка металлоконструкций газосварочным устройством.

- Электродуговая сварка.

Последний способ популярен при работе в домашних условиях под собственные нужды, либо на небольшом предприятии, так как крупное производство будет иметь большие затраты на поддержание подобного способа сварки конструкций.

Сварка полуавтоматом

Полуавтомат — подразумевает обработку швов вручную, но подача самого электрода осуществляется автоматически, благодаря чему возрастает производительность труда. И в совокупности человеческого фактора и автоматического способа сварки, роботизированный метод соединения имеет большую популярность, и получил развитие как среди любителей, так и профессионалов данного дела.

Виды сварки для сборки металлоконструкций

Серьезным вопросом является вид сварки, применяемый при соединении швов. Марка стального профиля, его состав и толщина не единственное что имеет вес в вопросе удачности обработки шва. Также большое влияние имеет вид сварки.

Механизация производства повлияла на выбор цеховой сварки в пользу основанных на порошковых проволоках или автоматическом процессе, который выполняется в среде инертных газов либо в слоях флюса. Разница в методах состоит в том что первый из них, в основном, распространяется на соединения угловых швов расположенных под потолком или вертикальные соединения, в то время как второй вариант подходит для соединения деталей в нижних положениях.

Ранее очень распространенным видом соединения была электрошлаковая сварка, которая на данный момент практически не используется, в связи с тем что исследование специалистов в данной области показало ненадежность металлоконструкций возведенных этим способом, и что при отрицательных температурах она теряет свою прочностные характеристики.

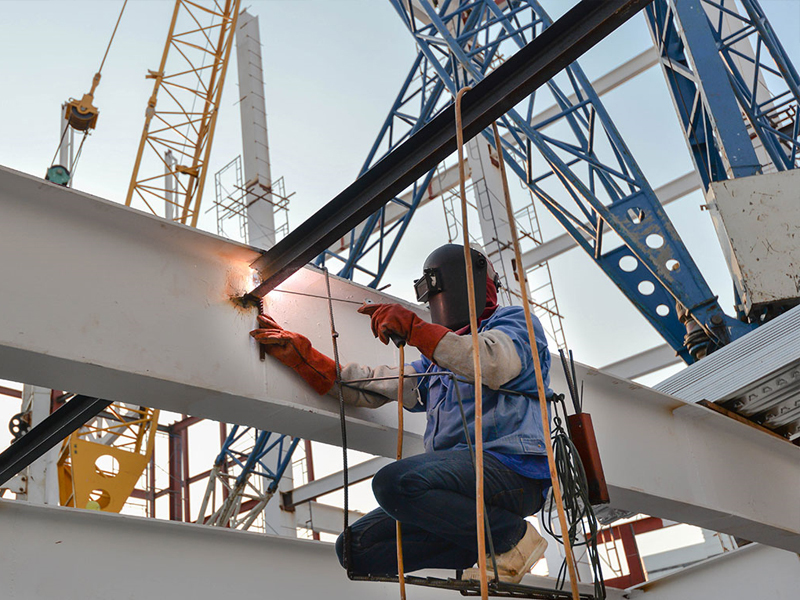

Ручная дуговая сварка

По этим фактам можно рассудить, что в рабочих помещениях и даже на открытых участках, работы можно проводить используя любой вид сварки. Любопытно то, что иностранные фирмы, предприятия которых оснащены современными автоматами, все же большее внимание уделяют ручной дуговой сварке металлоконструкций. Серьезным примером может послужить Япония, значимые предприятия которой используют более 60% ручной сварки для возведения важных металлоконструкций.

Температурный режим сварочного процесса

Температура воздуха имеет большое влияние на выбор применяемой технологии создания шва и на его качество.

Дело в том, что нельзя производить работы по возведению металлоконструкций если температура самих заготовок опускается ниже — 18 °С. В таких условиях температура должна контролироваться измерением в области соединения двух деталей. И если она окажется ниже критической сами заготовки перед созданием шва подвергаются термической обработке. Прогревается не весь элемент, а только на небольшое расстояние от края, равное толщине заготовки, либо на расстояние не менее 75 мм в любом направлении.

В таких условиях температура должна контролироваться измерением в области соединения двух деталей. И если она окажется ниже критической сами заготовки перед созданием шва подвергаются термической обработке. Прогревается не весь элемент, а только на небольшое расстояние от края, равное толщине заготовки, либо на расстояние не менее 75 мм в любом направлении.

Если же шов должен быть создан между деталями, изготовленными из разных сплавов, то подогрев обеих производится по температурному режиму самой прочный из них (по прочности материала). Не стоит забывать также что температура прогрева зависит от некоторых характеристик самого материала.

Как пример послужит сталь марки А514, полотно которой при толщине превышающей 40 мм требует нагрева до 210 °С. Более толстые детали, изготовленные из данной стали, прогреваются уже до 235 °С.

Более толстые детали, изготовленные из данной стали, прогреваются уже до 235 °С.

Сварка конструкций — особенности

Само понятие сварки применимо не только к изделиям из металлических сплавов, но также и к изделиям из полимеров, то есть, например из пластмассы. Ведь данное понятие подразумевает термический процесс обработки, при котором две и более деталей объединяются в единую состовляющую.

Сами работы подразделяются на два шага — сборка и соединение. Первый имеет самую большую трудоемкость работы.

Ведь чтобы качество возведенной металлоконструкции было прочным, нужно чтобы все заявленные требования к заготовкам и материал из которого они были выполнены наблюдались до конца работы.

Выполнение сварочных работ

С объективной точки зрения на сборку будущей металлоконструкции и тратится более половины всего периода работ.

Обеспечение правильной сборки

Обеспечение высококачественного завершения работ также основывается на правильном следовании определенному перечню правил по сборке металлоконструкций:

- Подбирая детали из которых будет состоять металлоконструкция, стоит придерживаться чертежей, которые были обрисованы при составлении проекта.

Иначе минимальными потерями будет несоответствие внешнего вида конструкции, а в худшем случае она не сможет выполнять возложенные на нее функции.

Иначе минимальными потерями будет несоответствие внешнего вида конструкции, а в худшем случае она не сможет выполнять возложенные на нее функции. - Исходя из плана проекта каждый элемент должен находиться на своем месте.

- Ширина зазоров имеет не последнюю роль при возведении конструкций. Если в конечном итоге они будут иметь большие габариты, чем должны были по задумке, то данный факт очень сильно отразится на прочности изделия. Но в свою очередь чересчур мелкие зазоры могут негативно отразиться на правильной работе подвижных деталей.

- Любая конструкция имеет углы, уровень которых должен быть проконтролирован при помощи специальных инструментов. Там, где это требуется углы должны быть исключительно прямые, иначе это очень сильно отразится на положении конструкции и вызовет ее перекос, или даже приведет к полному разрушению.

- Стыковые соединения должны быть обеспечены зазорами с достаточным пространством для допустимого люфта элементов.

- На протяжении возведения всей конструкции данные моменты необходимо учитывать.

Особенно в случае с автоматической сваркой, ведь при ручной технологии рабочий может проконтролировать и скорректировать направление детали, что практически невозможно сделать при использовании автоматических приспособлений. Но в тоже время роботизированное вмешательство в сварку практически исключает погрешности, вызываемые человеческим фактором.

Особенно в случае с автоматической сваркой, ведь при ручной технологии рабочий может проконтролировать и скорректировать направление детали, что практически невозможно сделать при использовании автоматических приспособлений. Но в тоже время роботизированное вмешательство в сварку практически исключает погрешности, вызываемые человеческим фактором.

Положительные стороны сварки

Помимо сокращения рабочего времени и качества, сварка положительно сказывается и на иных характеристиках:

- В связи с тем, что во время сварочного процесса задействуются лишь два элемента, исключая влияние иных факторов, то финальная спайка по массе никак не отличается от изначального варианта, что в свою очередь позволяет экономить количество материала.

- Из-за своих особенностей, сварка практически полностью лишена ограничений в работе по фактору толщины материала. Вся ответственность за это перекладывается только на использование определенного оборудования.

- Разносортные сварочные аппараты современных образцов позволяют производить соединительные работы практически с любыми материалами без потерь в прочности шва, учитывая даже фактор проведения манипуляций с таким сложным материалом как алюминий.

- Немало важным положительным моментом использования сварки является экономия денег и рабочего времени.

- Чем тяжелее вид сварки, тем сложнее может быть тип конструкции. Также она дает возможность использовать элементы, изготовленные при помощи штамповки или отлитые в формах. При этом материал, из которого они изготовлены не играет особой роли.

- Сварочные агрегаты, представленные на сегодняшнем рынке вполне доступны по цене, а также при использовании правильно подобранной методике можно повысить коэффициент по скорости производства.

- Если имеется возможность, а также желание предприятия возводить конструкции, при сборке которых будут использоваться нестандартные материалы, сварка поможет легко осуществить данную задачу.

- Сварка более чем применима даже для работы с очень мелкими деталями.

- Сварка в целях ремонта или приведения механизмов в рабочее состояние так же очень уместна.

- При применении сварки каждая конструкция будет иметь абсолютную герметичность.

Из всех доступных способов соединений стыков — сварка имеет наивысший показатель надежности по этому параметру.

Из всех доступных способов соединений стыков — сварка имеет наивысший показатель надежности по этому параметру.

Сварные соединения и их виды

Сварные соединения классифицируются по наличию одного из следующих признаков:

- Месторасположение соединения 2 деталей.

- Тип применяемого сварного шва.

- Сварочные технологии, применяемые при соединении.

- Окружающими условиями, при которых проводился сам процесс

- По толщине деталей.

- Марка сплава, из которого изготовлены детали.

Сварной шов по алюминию

Касательно первого пункта плана, днетали, по геометрическому расположению, имеют четыре вида соединения:

- Встык, одноплоскостное соединение двух заготовок.

- Внахлест, когда заготовки привариваются при наложении края одной детали на край другой.

- Угловые соединения — объединение деталей под определенным углом.

- Тавровое соединения. Сварка при примыкании детали к другой торцевой плоскостью.

Стыковые соединения выполняются проваром по толщине элемента или при создании шва на выводных планках. Если сварочный процесс выполняется вне цехового помещения, то соединение можно организовать односторонней сваркой, с дальнейшей подваркой основания шва, что подразумевает собой заполнение пространства между элементами, производимое по одной из кромок.

Если сварочный процесс выполняется вне цехового помещения, то соединение можно организовать односторонней сваркой, с дальнейшей подваркой основания шва, что подразумевает собой заполнение пространства между элементами, производимое по одной из кромок.

Работа основывающаяся на выводных подкладках кардинально разнится с предшествующей. Подкладка должна прилегать к кромке объединяемых деталей — это раз. Образовавшееся пространство должно иметь размеры не более 6 мм. Данное условие распространяется на метод ручной сварки. Если же работа выполняется механизированным способом. То он не должен превышать 15 мм. Подкладки выбираются исходя из параметра толщины, чтобы во время рабочего процесса не случился прожог детали.

Сварной шов по титану

В возводимых конструкциях, основанных на стыковых соединениях, нередко объединяются заготовки, выполненные в разной толщине. В таком случае применяется метод обработки, при котором уменьшается угол наклона у стали с большей толщиной, который должен соответствовать 1/8 наклона растянутых заготовок металлоконструкции, или 1/5. для сжатых элементов.

для сжатых элементов.

Сварные узлы в металлоконструкциях

Все конструкции, выполненные из металла, держатся на основе из сварных узлов, являющихся основой стыковых соединений. При разработке проекта инженеры должны учитывать удобные условия для качественного проведения работ в этих узлах. К ним относятся:

- Условие на то, чтобы узлы были сварены угловым ли стыковочным соединением.

- Нижнее положение сварки является приоритетным.

- В основном использовать механизированную или полностью роботизированную сварку, дабы гарантировать качество выполненной работы.

Среди соединительных узлов есть много подвидов, к большинству из которых заявлены различные требования. Как хороший пример послужит — балочный узел. В нем самое большое внимание сконцентрировано на расстоянии между сварочными швами, так как оно не должно быть короче толщины самого толстого стального элемента деленного на 10, входящего в состав данного узла.

Сварка металлоконструкций

Тема сварка металлоконструкций – это обширная сфера, потому что разнообразие металлических конструкций огромно и по назначению, и по специфики проведения технологических процессов, и по проектированию. Но есть в этой сфере один критерий, который присущ всем видам металлических конструкций, собираемых методом сварки. Это сама сварка. Именно с ее помощью появляется возможность использовать в металлических конструкциях рациональные виды сечения металлических профилей, соединение элементов под разными углами и в разных плоскостях, снижение такого показателя, как металлоемкость.

К тому же появляется возможность использовать для сооружения конструкций металлов с разными техническими характеристиками. Кстати, прокат, который используется для сборки металлоконструкций, должен соответствовать своду норм и правил под названием «Стальные конструкции». Основной материал, который в них используется, это сталь, поставляемая в виде листов, профилей различной формы, труб, стержней, рулонов, гнутых профилей и так далее.

Но, как известно, сталь бывает разная. А для разных металлоконструкций, где учитываются нагрузки разного назначения (на разрыв, на изгиб, на давление), и стальные профили применяются разные. К примеру, по ГОСТ 19281-89 для сталей повышенной прочности, есть девять классов показателей, определяющих прочность стальных изделий. И таких ГОСТов несколько. Поэтому еще на стадии проектирования металлических конструкций определяется и выбирается тот или иной вид стальных изделий, которые станут основной металлоконструкции.

Если металлоконструкция соединяется сваркой, то необходимо учитывать показатели качества свариваемости металла. На это влияет содержание углерода в стали. Этот же элемент влияет на прочность металла. В общем, правильно подобрать стальной прокат для конструкции – это важная составляющая качества конечного результата.

Виды сварки для сборки металлоконструкций

Как правильно сварить конструкцию из металла? Вопрос на самом деле серьезный. И ответ на него зависит не только от выбранных стальных профилей, их толщины и марки стали. Большое значение имеет и вид выбранной сварки.

Большое значение имеет и вид выбранной сварки.

Если говорить о ручной сварке, то она применяется, и это качественный вид сваривания металлов, который все-таки зависит от квалификации сварщика. Единственный ее недостаток – низкая производительность. Поэтому все чаще ручную сварку в цехах заменяют механизированной (порошковыми проволоками) и автоматической в защитных инертных газах или в слое защитных флюсов. Обычно механизированный вид применяют для сварки угловых, потолочных и вертикальных швов. Автоматический для нижних положений.

Внимание! Применяемая ранее электрошлаковая сварка сегодня практически не используется. Исследования показали, что швы, выполненные данным видом сварки, при низких температурах теряют свои прочностные характеристики. А это снижает несущую способность самих металлических конструкций.

Из всего вышесказанного можно сделать вывод, что для сборки металлоконструкций можно использовать любой вид сварки как в цеховых помещениях, так и на монтажных открытых участках. Самое интересное, что многие зарубежные компании, оснащенные современными видами сварочных видов оборудования, предпочтение отдают ручной дуговой электросварке. К примеру, в Японии многие крупные компании, занимающиеся возведением ответственных металлоконструкций, используют до 65% ручной сварки.

Самое интересное, что многие зарубежные компании, оснащенные современными видами сварочных видов оборудования, предпочтение отдают ручной дуговой электросварке. К примеру, в Японии многие крупные компании, занимающиеся возведением ответственных металлоконструкций, используют до 65% ручной сварки.

Температурный режим сварочного процесса

Температура окружающей среды сильно влияет на технологию проведения сварочных работ и на качество самого сварочного шва.

- Нельзя проводить сварку металлоконструкций, если температура металлической заготовки ниже -18С. Температуру обычно контролируют вблизи стыка двух деталей. Для проведения сварки саму заготовку необходимо подогреть. Греть весь металл нет необходимости, достаточно на расстоянии толщины заготовки от края соединяемых кромок. Или на расстоянии не менее 76 мм во всех направлениях.

- Если соединяются две заготовки из разных марок сталей, то подогрев производится по температуре более высокопрочной стали. Конечно, показатель нагрева будет зависеть и от толщины заготовки.

К примеру, марку А514 при толщине детали не более 38 мм надо нагревать до +205С. Более толстые заготовки этой марки надо уже нагревать до +230С.

К примеру, марку А514 при толщине детали не более 38 мм надо нагревать до +205С. Более толстые заготовки этой марки надо уже нагревать до +230С. - Оптимальный нагрев для всех видов сталей — +21С.

Виды сварных соединений металлоконструкций

Классификация сварных соединений разделяется по нескольким признакам.

- Расположение примыкания двух заготовок.

- Тип сварного шва.

- Технология сварочной операции.

- Условия, при которых проводится сварочный процесс.

- Толщина заготовок.

- Марка стали заготовок.

Что касается первого пункта, то есть, геометрии расположения заготовок, то здесь четыре вида стыковых соединений.

- Встык, когда две заготовки примыкают друг к другу в одной плоскости.

- Внахлест, когда две детали перекрывают своими краями друг друга.

- Угловое соединение. Это когда две металлические заготовки соединяются под каким-либо углом.

- Соединение тавровое. Это когда одна из деталей примыкает к другой своей торцевой плоскостью.

Чаще всего в металлоконструкциях применяются соединения встык и угловые. Как правильно проводить эти соединения двух заготовок.

Что касается стыкового соединения, то его выполняют прямым полным проваром сварного шва на всю толщину заготовок. Или используют для сварки технологию с применением выводных планок. Если сварка проводится не в цеху, то соединение можно проводить с односторонней сваркой и с дальнейшей подваркой корня сварного шва. То есть, заполнение зазора между кромками производится по одной из кромок, постепенно заполняя весь зазор.

Технология с выводными подкладками сильно отличается от предыдущей. Во-первых, подкладки устанавливаются со стороны кромок свариваемых деталей. Во-вторых, зазор между кромками должен быть в пределах 7 мм – это при ручной сварке. При механизированной – 16 мм. В-третьих, придется выбирать толщину подкладки так, чтобы при проведении сварки на них не образовался прожог. При этом учитывается сам режим сварочного процесса с выставлением необходимой величины тока.

Нередко в металлических конструкций в стыковых соединениях стыкуются две заготовки разной толщины. При этом способом фрезеровки или строжкой выбирается угол наклона кромки толстого металла, который равен уклону 1:8 для растянутых элементов металлоконструкции (к примеру, подвески и консоли), и 1:5 для сжатых элементов (опоры и стойки).

Угловые сварочные соединения подвергаются большим нагрузкам, чем стыковые. Особенно необходимо отметить нагрузки на растягивание по толщине заготовки. Поэтому существуют определенные требования к этому виду сварного соединения.

- Нельзя использовать односторонний угловой стык для нагружаемых металлических конструкций. Оптимальный вариант – двусторонний шов, с помощью которого уменьшается концентрация деформаций в самой верхней части валика.

- Если по каким-то причинам двусторонний шов нанести не удается, то применяют односторонний. При этом разделку кромок не применяют, а количество наплавляемого металла должно быть как можно меньше.

То есть, в этом случае полная проплавка шва не применяется.

То есть, в этом случае полная проплавка шва не применяется. - Если металлоконструкция подвергается статическим нагрузкам, то применяется сварка неполным швом с разделкой кромок двух заготовок.

- Лучше использовать К-образную разделку кромок, а не V-образную.

- Если есть возможность, то лучше избегать углового соединения металлических деталей. Предпочтение нужно отдавать тавровому стыку.

Режим сварки также является важным фактором, который определяет качество сварного шва. Если говорить о токе, то его повышенная величина может создать неравномерное распределение металла в зоне стыка. Могут даже образоваться прожоги, если ток большой, а толщина свариваемых заготовок маленькая. Небольшой ток тоже является причиной низкого качества шва. Могут образоваться участки с недоваром, который ведет к снижению прочности соединения и образованию трещин внутри сплавляемого металла.

Скорость сварки также может повлиять на качество. К примеру, если скорость большая, то это гарантия непроварки стыка. Заполнение зазора может быть неполным. Если скорость маленькая, то могут образоваться прожоги, заполняемый зазор металл образует выпуклости и растекание. Поэтому контролировать скорость ручной сварки надо обязательно. Ее среднее значение 20 м/ч.

Заполнение зазора может быть неполным. Если скорость маленькая, то могут образоваться прожоги, заполняемый зазор металл образует выпуклости и растекание. Поэтому контролировать скорость ручной сварки надо обязательно. Ее среднее значение 20 м/ч.

Сварные узлы в металлоконструкциях

Сварные узлы являются основными стыковыми соединениями, на которых и держится вся металлическая конструкция. Поэтому еще на стадии проектирования инженеры стараются создать благоприятные условия для проведения сварки в стыковых узлах. А именно:

- Чтобы в сварных узлах проводилось или стыковочное соединение, или угловое.

- Чтобы положение сварки было нижним.

- Использовать не ручную сварку, а механизированную или автоматическую, как залог гарантированного качества.

Существует много видов сварных узлов, к которым предъявляются разные требования. К примеру, балочный узел. В нем очень важно обращать внимание на расположение между собой сварочных швов, это к вопросу, как правильно варить стыки металлоконструкций. Расстояние между ними не должно быть меньше десятикратной толщины самого толстого металлического профиля, который входит в состав этого узла.

Расстояние между ними не должно быть меньше десятикратной толщины самого толстого металлического профиля, который входит в состав этого узла.

И еще один момент, который влияет на прочность металлической конструкции. Есть два термина: местная прочность и непрочность. К первой относятся именно сварочные участки, к которым приварены косынки, ребра жесткости, накладки и так далее. Ко второй относятся всевозможные вырезы на элементах металлоконструкций, отверстия, непровары швов, зазоры и щели в стыках. Если оба участка присутствуют в конструкции, то сама по себе она уже считается непрочной.

Все дело в том, что физические законы в сварочных соединениях действуют так:

- Где больше жесткость и прочность соединения, здесь появляется большая концентрация сил, действующих на всю конструкцию в целом.

- И, наоборот, где меньше жесткости, там меньше действующих сил.

То есть, если в металлоконструкции присутствует местная непрочность, то самый хорошо проваренный стык является местом большой опасности. Как не парадоксально, но это именно так. Вот почему необходимо избегать появления местной непрочности. То есть, непровары и низкое качество сварного шва даже на самых небольших участках или не на самых нагружаемых узлах все равно приведет к выходу из строя всей конструкции.

Как не парадоксально, но это именно так. Вот почему необходимо избегать появления местной непрочности. То есть, непровары и низкое качество сварного шва даже на самых небольших участках или не на самых нагружаемых узлах все равно приведет к выходу из строя всей конструкции.

Поэтому вопрос, как правильно варить стыки в металлоконструкциях – это самый важный вопрос, который касается качества и надежности всей конструкции в целом.

Поделись с друзьями

0

0

0

0

Технологии сварки металлоконструкций | ООО «Завод Строительных Конструкций»

Сварка металла — это способ соединения металлических элементов в единую конструкцию. Широко используется в качестве бытовых работ и в масштабах промышленности.

Сварка должна обеспечить создание надежной и долговечной конструкции, соответствующей заданным размерам. Риск деформации при этом должен быть сведен к нулю. Для этого потребуется выполнение ряда технологических требований.

- При создании шва без использования кондуктора, перед сваркой следует между скрепляемыми элементами оставить зазор, соответствующий норме.

- Перед поступлением заготовки на стапель каждая из них требует соответствующей подготовки.

- Параметры всех элементов должны в точности соответствовать деталям спроектированного объекта.

- При ручной дуговой сварке корневые слои шва нужно создавать электродами не более 0,3 ‒ 0,4 см.

- Металлические конструкции должны быть расположены так, чтобы была возможность наложения швов в нижнем положении. Это сделает проведение сварных работ более безопасным.

- Углы конструкции должны соответствовать проектным документам. Для их измерения применяется кондуктор и специнструмент.

- Углы между соединяемыми элементами в большинстве случаев должны быть прямые (исключение, если в проекте отражены другие показатели). В ином случае неизбежен перекос и нарушение целостности объекта.

- У готовой металлоконструкции должна быть самая минимальная усадка. Чтобы соблюсти это требование, сварку следует проводить в стабильном рабочем режиме. Погрешность заданной величины напряжения и тока на дуге не должна превышать 5%.

- Если работы выполняются в условиях пониженной температуры воздуха, перед их началом необходимо сделать образец спайки.

- В случае сваривания частей ответственных объектов из нового стального сплава либо с использованием новых расходных материалов, сварщику следует предварительно сделать контрольный образец с использованием того же аппарата и расходников, в том же пространственном местоположении, что и при создании будущей металлоконструкции. После этого мастер сможет в полной мере оценить ситуацию перед проведением основного процесса. Это исключит риск допущения технологических ошибок.

Заметим, что на качество формируемых соединений влияет не только мастерство и опыт специалиста, но и технические характеристики сварочной установки. Проверенные временем модели, как правило, являются надежными помощниками сварщика на всех этапах производства металлических конструкций.

Вышеуказанные требования должны быть соблюдены, еще начиная с этапа предварительной сборки элементов. Рекомендации особенно актуальны, когда при производстве металлических конструкций применяется технология с автоматическим режимом, при которой корректировка допущенных ошибок будет практически невозможна.

Обратившись к услугам производственной компании ООО «ЗСК» можно заказать изготовление металлоконструкций с применением традиционной и инновационных технологий сварки.

Классический метод сварки конструкций из металла

Это традиционный способ сварочных работ, позволяющий получить надежное сцепление деталей в конструкциях из металла с учетом наиболее рациональных видов сечения. Технология проста и может быть использована не только в бытовых целях, но и в более широких масштабах. Для производства металлических конструкций по классическому методу в качестве источников энергии используются:

- газовое пламя;

- электрическая дуга.

Обе методики предусматривают три способа создания швов.

- Ручной. Метод предполагает проведение сварочных работ без использования автоматизированных аппаратов. Вручную выполняется электродная сварка либо обычная под флюсом, или же спаивание газосварочным оборудованием. Используется преимущественно в бытовых целях.

- Полуавтоматический. Согласно этой технологии, подача электродов производится автоматически, а соединения создаются вручную. Отличительной особенностью такого метода будет более высокая производительность. Предусматривает применение сварной проволоки, неплавких электродов и газового флюса. Широко используется при монтаже объектов из железобетона, в автомобилестроении и в быту.

- Автоматический. Не предполагает участие человека в сварочном процессе. Всю работу выполняет аппарат, настроенный на необходимый режим с учетом вида проводимой операции. Данный вариант подразумевает применение электрошлаковой и контактной сварки.

Инновационные методы сварки

Классическая технология со временем претерпела серьезные изменения и усовершенствования. Профессионалами постепенно разрабатывались все новые способы спайки металлических частей. На свет появились методики с использованием теплового эффекта, ультразвуковых волн, лазерных аппаратов и пр.

Подобные нововведения ускорили и существенно облегчили сварные работы при производстве металлоконструкций. Непрекращающиеся исследования и разработки новейших технологий ведутся и по сей день.

Использование новых методов при выполнении сварки обеспечило ряд весомых преимуществ:

- снижение коробления металлических деталей;

- повышение скорости сварных работ;

- сокращение расходов и ресурсов на работы по зачистке сварных швов;

- возможность сварки тонких металлических листов;

- снижение затрат на приобретение расходных материалов.

К наиболее продуктивным и эффективным методам (с учетом экономичности и качества получаемых швов) относятся следующие виды сварки.

1. Термитная — предусматривает создание швов с помощью нанесения в процессе горения специального состава на место спайки элементов. Метод применяется при создании ответственных металлоконструкций в случаях, когда требуется заделать скол либо трещину.

2. Электронно-лучевая сварка эффективна при создании глубоких спаек (до 200 мм). Шов формируется в вакууме, поэтому ее применение в бытовых условиях практически исключается. Используется преимущественно в узкопрофильном производстве.

3. Плазменная технология предусматривает использование ионизированных газов, выполняющих роль дуги и пропускаемых через электроды, имеющие высокие технологические характеристики. В отличие от электронного, для данного метода характерны наиболее широкие возможности, поскольку с его помощью можно сварить или разрезать металл практически любой ширины.

4. Аргонодуговой орбитальный метод выполняется с использованием вольфрамового электрода. Нашел применение в работе со сложными металлическими элементами. К примеру, он эффективен при формировании неповоротных стыков труб, имеющих диаметр от 2 см до 1,44 м. При выполнении сварки флюс наносится с расчетом 1 грамм на метр шва. Метод дает возможность решить несколько технологических задач:

- сварные работы могут быть автоматизированы без разделки кромки;

- дуга, оказывая давление на жидкий металл, обеспечивает создание качественного шва вне зависимости от его расположения в пространстве;

- позволяет снизить массу и объем сварной ванны благодаря работе с пониженным током.

5. Щадящие методы сварки в Ar+O2+CO2 и Ar+CO2. Применение такой технологии позволяет создать швы более высокого качества (если сравнивать со сваркой в СО2). Немалым преимуществом будет существенное сокращение расходных материалов и возможность плавного перехода к спаиваемым элементам металлической конструкции. Расход материалов снижается благодаря неразбрызгиванию электродов.

Заметим, что каждая из перечисленных технологий имеет свои достоинства и недостатки, а наличие различных технологических особенностей позволяет использовать их в разных операциях. При соблюдении всех требований, предъявляемых к выполнению сварки металлических конструкций, объекту будет обеспечена прочность и долговечность за счет качественных швов, устойчивых к внешнему воздействию. Для этого подойдет как классическая технология, так и одна из новейших. Профессионалы специализированной компании ООО «ЗСК» в совершенстве владеют навыками и самым современным оборудованием для высококачественной сварки металлоконструкций.

Прогресс не стоит на месте и в ближайшем будущем мы станем свидетелями появления все более новых материалов и способов сварки, с программным управлением и использованием нано-технологий.

Сварка металлоконструкций — технология и особенности

Для соединения металлоконструкций различной степени сложности уже давно широко используется сварка. Её успешно применяют как любители, так и профессионалы своего дела. И те и другие, при наличии нужного опыта, делают это достаточно успешно в бытовых условиях и в масштабах крупного производства.

Сварка крупных металлоконструкций на сегодняшний день стала более эффективной. Это происходит из-за постоянного прогресса и усовершенствования методов сварки и самих сварочных аппаратов. Соединение конструкций из металла имеет свои особенности и наиболее действующие методы, о которых и пойдёт речь в данной статье.

Принципы и особенности

Процесс соединения конструкций подразумевает не только соединение изделий из металла, но и возможность работать с другими материалами, например, пластмассой. Сама сварка нужна для того, чтобы расплавить соединяемые части деталей, что позволит надёжно скрепить их между собой (перед сваркой для сборки используют кондуктор – инструмент который позволяет закрепить свариваемые детали между собой) и приступить к следующему этапу.

Но самая ответственная работа, происходит при сборке металлоконструкций под сварку. От неё будет зависеть надёжность и долговечность проекта. Если сварщиком упущена из виду малейшая деталь, пострадать может вся структура соединений. Поэтому, исходя из нормативов времени, которое требуется на создание конструкции в целом, большая его часть потратится непосредственно на сборку системы соединений, после того как заготовки были поданы на стапель. Но некоторые сварщики используют кое-какие приёмы, позволяющие ускорить процесс. Для этого нужно иметь соответствующий опыт и навыки работы с кондуктором.

Правильный подход к сборке конструкции

Существует некий алгоритм действий и правила, которые ведут к успешной сборке и высокой надёжности готовой конструкции, рассмотрим это в деталях:

- Перед скреплением деталей кондуктором и при более простых соединениях без его участия, нужно допускать вероятность смещения элементов, для этого нужно предоставить деталям требуемое пространство для отклонения от нормы;

- Все детали для сварки должны быть строго на своих местах. Когда заготовки поступили на стапель, они должны быть строго подготовлены к последнему этапу соединения согласно карте сварки;

- Чтобы не нарушить функциональные возможности конструкции, стоит правильно подобрать все её составляющие, детали должны соответствовать по виду и размеру тем, которые указаны в проекте;

- Нужно обратить внимание на размеры зазоров. Они не должны отклоняться от допустимой нормы, так как превышенная их величина приведёт к нарушениям прочности системы, а если их не сделать вовсе, к поломке движимых частей;

- Нужно взять под строгий контроль углы конструкции, для этого используются специальные инструменты и кондуктор. Крайне важно, чтобы каждый угол между плоскостями был прямым, но только там, где это предусмотрено проектом. В противном случае механизм может быть нарушен и прийти в негодность за счет перекоса или завала всей системы соединений.

Всех этих правил нужно придерживаться в процессе сборки и поступления деталей на стапель, а не начинать проверку на их наличие перед сваркой металлоконструкций. Это крайне важно учитывать при автоматической сварке, так как откорректировать недостатки уже не получится. В целом роботизированная сварка будет более приемлемой и надёжной в этом случае, так как отсутствует влияние человеческого фактора, это позволит уберечь конструкцию от многих погрешностей.

Технология профессиональной сварки металлоконструкций

Сварка металлоконструкций, как и любой другой её вид, имеет свои нюансы. Они четко проявляются в сравнении соединений на любительском уровне и в масштабах глобального производства конструкций из металла, которые собираются на больших стапелях. Нужно понимать от чего зависит качество профессиональной работы и как им воспользоваться в своих целях. Весь процесс регулируют такие положения:

- для умения правильно формировать швы, существует соответственный раздел, с которым стоит ознакомиться. Это напрямую влияет на качество соединений, а их количество на сложность конструкции;

- ГОСТ 27772-88, а также СНИП II 23-81, эта часть рассказывает о деталях. Здесь каждый сможет ознакомиться с возможностью в тех или иных ситуациях использовать разные материалы для сварки, и понять в каких случаях их применение будет целесообразным;

- классификация сварки подразумевает раздел сварочных работ на те, что под силу любителю с базовыми знаниями и те, с которыми справится только профессионал. Вся подробная информация хранится в документе Минтопэнерго РФ РД 15.132-96.

- раздел о контроле сварочных работ, с которым также стоит обязательно ознакомиться.

Все требования будут относиться к сварщику с повышенным уровнем умений. Но если есть желание развить свои способности, ознакомится с подобной информацией, не будет лишним, это позволит расширить своё понимание процесса сварки и сборки конструкций. Также документы объяснят, какой металл подойдет в том или ином случае, и дадут понять, кто сможет выполнить требуемые виды соединений. Не стоит забывать и о контроле сварки.

Стандартная схема соединения металлоконструкций

Этот способ предполагает использование проверенных временем два источника сварки, пламя газа и дуга (электрическая). И в том, и в другом случае существует три метода для накладки швов:

- Автоматический;

- Полуавтомат;

- Ручной.

Первый способ имеет такое название из-за отсутствия человеческого вмешательства в процесс сварки. Аппарат стоит лишь настроить на правильный режим работы, учитывая вид проводимых работ. При покупке такого устройства, нужно четко понимать, для чего он будет использоваться чаще всего, все они имеют свои особенности и механизм работы. Всё это подробно описывается в инструкции к агрегату. Целесообразнее использовать его в массовом производстве, его полезность проявится в экономии на стоимости работ при большом объеме сварочных соединений.

В случае с ручным методом, все действия осуществляются самостоятельно сварщиком. К ним относят контроль подачи электрода и формирование соединения. При этом чаще используется обыкновенная сварка под флюсом, электродуговая сварка или пайка с использованием газосварочного устройства. Этот способ популярен при соединениях в бытовых целях, при работе с крупным производством его использование будет неуместным и затратным.

Полуавтоматический режим имеет характерные отличия. Работая с данным способом, шов всегда накладывается вручную, а вот подача электродов осуществляется автоматически. Это позволяется добиться хорошей производительности, увеличив её в несколько раз за счет смешивания преимуществ ручного и автоматического способа сварки. Именно поэтому полуавтоматическая технология является самой популярной, так как охватывает аудиторию профессионалов и сварщиков любителей.

Инновационное развитие в сфере сварочных технологий

Со временем методы работы совершенствовались и вносили такие инновационные способы работы, как с использованием лазера, ультразвука, теплового эффекта и т. д. Такие новшества помогают специалисту облегчить и ускорить процесс сборки деталей конструкции на стапели с дальнейшим их соединением.

Особой популярностью пользуются такие технологии, как:

- электронно-лучевая;

- термитная;

- плазменная.

Любая из них имеет свои недостатки, принципы работы и особенности, с которыми нужно ознакомиться до начала их использования.

Лучевая предусматривает работу с глубоким швом, до 20 см. Но только при определённом соотношении ширины соединения и глубины погружения лазера – 20 к 1. Всё это происходит в вакуумной среде. Поэтому эта технология практически не используется в домашних условиях, а наоборот только в сферах узкопрофильного производства.

Используя плазменный способ, применяется ионизированный газ, он проходит через два электрода с высокими сварочно-техническими характеристиками и играет роль дуги, но её возможности намного шире, чем обычной электронной. Об этом говорит то, что при использовании газа плавлению поддаётся металл с любой шириной. Также это позволит, если есть такая необходимость, разрезать его.

Термитную используют в случаях нанесения специальной смеси на контуры шва соединяемых деталей. Это происходит в процессе горения. Эту технологию часто используют при сварке ответственных металлоконструкций. Когда конструкция уже готова, термитная сварка используется для устранения различного рода брака, трещин и дефектов при помощи наплавки металла.

Преимущества

Подводя итоги темы, хотелось бы до конца разобраться в том, чем же так полезны все эти способы и методики:

- Используя все советы можно с легкостью подобрать оборудование для домашнего и более профессионального использования. На сегодняшний день оно является доступным для каждого как по цене, так и по своей простоте использования;

- При правильном подборе модели сварочного агрегата, он не только быстро окупится, но и позволит сэкономить денежные средства;

- Всегда есть возможность работать с различного рода материалами, сталью, алюминием и т. д.;

- Отсутствуют проблемы с соединением мелких деталей;

- Нет ограничения по толщине металла, которое будет препятствовать соединению или разрезке материала;

- Экономить рабочий материал можно при помощи только двух рабочих элементов. В результате спайка вернёт надёжность детали в её первоначальное состояние;

- Различные аппараты позволяют быстро приступить к работе, исправить поломки деталей и вернуть поверхность в её исходное состояние;

- В процессе работы, можно легко держать под контролем форму изделия, а также при необходимости внести требуемые изменения;

- Ни один способ соединения не имеет возможности похвастаться таким высоким уровнем герметичности стыков.

Вывод

Всегда стоит помнить, что успешной, работа будет лишь тогда, когда выполняются все рекомендации и правила по работе со сваркой и сварочными аппаратами. Также нужно учитывать вид требуемого соединения, материала, разновидности конструкций, а также их соединений. Это напрямую будет влиять на качество шва и на функциональные возможности металлических конструкций.

Если пренебрегать всеми правилами и советами, швы могут приходить в негодное состояние, а именно лопаться, расходится или трескаться. Из всего вышесказанного стоит сделать вывод о том, что не стоит браться за работу, не зная о чем идёт речь, для начала нужно хорошо разбираться в теории и попрактиковаться на соединениях с начальным уровнем сложности.

Технология сварки металлоконструкций ручной дуговой сваркой: общие принципы и нюансы

Для контроля качества производимых работ ориентируются на руководящую документацию (РД 34.15.132-96), разработанную Минстроем России. В перечень включены ГОСТы и СНИПы, касающиеся квалификации сварщиков, применяемых материалов и организации производства.

Требования к сварке металлических конструкций

Цель созданных нормативов – обеспечение безопасности и качественного монтажа конструкций из металлов и сплавов. На них следует ориентироваться и при сборке бытовых изделий на даче, в гараже, подсобных хозяйствах. Важные моменты:

- обеспечение защиты сварщика от поражения электрическим током, для чего необходимо защитить его от дождя, облучения ультрафиолетовым и инфракрасным излучением, коротких замыканий при подключении оборудования;

- правильная подготовка и сборка конструкций – требуется для создания прочных соединений с заданными характеристиками;

- подготовка сварочных материалов и деталей – прокалка электродов, грамотное их хранение, зачистка поверхностей от грязи и ржавчины.

Ошибки, допущенные при сборке и обваривании деталей, могут привести к разрушению металлоконструкций, что представляет опасность для людей, работающих в непосредственной вблизи с ними.

Технология сварки металлоконструкций ручной дуговой сваркой

Основные моменты касаются пунктов:

- Правильный расчёт металлоконструкций, выбор материалов подходящего качества для обеспечения жёсткости.

- Сборка в соответствии с разработанной документацией.

- Осмотр полученных сварных соединений, проверка размеров металлоконструкций.

- Устранение найденных дефектов.

После этого созданные металлоконструкции можно вводить в эксплуатацию.

Необходимое оборудование

Для монтажа металлоконструкций требуется стандартный набор оборудования и расходных материалов:

- болгарка, дрель – электрические или пневматические;

- диски – отрезные и зачистные, набор свёрл;

- молоток, зубило или заточенный токарный резец – для отбивания шлака;

- корщётка – для удаления ржавчины и грязи с поверхности металла;

- струбцины и зажимы – для облегчения монтажа;

- сварочный аппарат – инверторного или трансформаторного типа;

- электроды – в зависимости от типа свариваемых материалов;

- рулетка, угольник, мел, маркеры, строительный уровень – вспомогательный инструмент.

Для сварщика потребуется также защитная маска со светофильтром, краги или рукавицы, брезентовый комбинезон.

Подготовка элементов к сварке

Элементы подготавливаются в зависимости от типа будущего изделия. Стандартный металлопрокат – уголки, швеллеры, трубы – необходимо нарезать в соответствии с чертежами, соблюдая размеры. Обработать кромки: снять фаски под углом 45 градусов, углы притупить. Если необходимо, просверлить отверстия в требуемых местах. С поверхности нужно удалить ржавчину, краску, масло и грязь.

Как происходит процесс сборки и сварки

Последовательность зависит от типа и назначения изделий. Можно разобрать распространённые примеры.

Сварка прямоугольных рамок из стандартных уголков

Элементы нарезаются по размерам, указанным в чертеже, так, чтобы при складывании получилась конструкция с заданными параметрами. Концы нужно отпилить болгаркой под углом 45 градусов – в этом случае длина стыкового соединения будет максимально длинным. Элементы складываются на сварочной плите или иной ровной поверхности и прихватываются по диагонали – по 2 небольших сварочных шва в каждом углу. Параллельно с этим необходимо контролировать размеры: диагонали прямоугольной рамки должны быть одинаковыми. После проверки требуется прихватить элементы более надёжно.

Если нужно сварить несколько рамок с равными габаритами, то следующие собираются на первой, которая переворачивается полками вверх. Это позволяет производить работы быстрее – достаточно следить за расположением уголков относительно изначально собранной конструкции, а производить замеры диагоналей не требуется.

После сборки нужно обварить рамку, начинать следует со стороны, обратной той, где делали прихватки.

Сварка объёмной конструкции из профильных (прямоугольных) труб

Заготовки нужно нарезать при помощи болгарки, соблюдая размеры. Собрать основание (нижнюю рамку) на 6-12 прихваток (в зависимости от толщины трубы). Проверить диагонали. Установить вертикальные столбы, проверяя перпендикулярность при помощи угольника, прихватить их к основанию на 3-8 небольших швов. Приступить к монтажу верхней рамки. Её элементы надёжно приварить к вертикальным стойкам. Проверить все диагонали при помощи рулетки. Только после этого допускается обваривать всю конструкцию, соблюдая принцип: не перегревать углы. Если полностью обварить один из них за один раз, то велика вероятность деформации, которую будет сложно исправить. В конце требуется вырезать прямоугольные заглушки из стали толщиной 3-5 мм и приварить на концы труб – это нужно для предотвращения попадания воды внутрь.

Сварка изделий из листов толщиной 2-3 мм и стальных рамок – ворота, двери

Необходимо собрать основную рамку так, чтобы она свободно помещалась в будущий проём. Внутри поместить усилители в виде прямоугольных труб – 2-3 на одну рамку. Для ворот необходимо вварить продольные и поперечные перемычки для увеличения жёсткости. Вырезать наружный лист, подготовить его к сварке: выполнить изгиб краёв (если необходимо), просверлить отверстия под крепление замков, запоров. Разметить лист для облегчения монтажа и прихватить его к рамке на ровной площадке. Проверить все размеры: углы, диагонали. Обварить всё вместе небольшими (3-3,5 см) прихватками с шагом 7-10 см, не допуская нагрева конструкции.

Сварка конструкций из водопроводных труб встык

Для создания герметичного соединения необходимо подготовить кромки под сварку – сделать скосы под 45 градусов, но так, чтобы края не были острыми. Притупление должно быть около 2 мм. При сборке требуется соблюдать зазоры между элементами: 1,5-2 мм. Это нужно для обеспечения формирования качественного коренного шва. При монтаже делается 4-6 прихваток, которые должны представлять собой полноценные швы. Обваривание рекомендуется производить в нижнем положении, поворачивая трубу. Если стык неповоротный, нужно вести электрод снизу вверх, первый шов должен перекрывать нижний сектор стыка, а последний – верхний. Обваривание производится как минимум в 2 приёма: корень шва, облицовочный шов.

Общие принципы создания металлических конструкций

Общие принципы заключаются в следующем:

- обваривать конструкции допускается только после полной сборки и проверки размеров;

- нельзя перегревать ни одну из сторон детали. Нужно варить постепенно, с разных концов;

- прихватывать элементы следует так, чтобы исключить деформацию (изменение размеров) во время сварки.

После проваривания первого (коренного) шва рекомендуется полностью удалить остывший шлак при помощи зубила и корщётки. При наличии дефектов – свищей, трещин, подрезов – нужно вырезать их болгаркой и проварить снова.

Нюансы: что необходимо учитывать при подготовке и сборке

Часто при сборке неопытные сварщики сталкиваются с проблемами:

- конструкция сильно деформируется. Главные причины связаны либо с неправильной сборкой, либо с нарушением технологии сварки – выбран слишком большой ток, нарушена последовательность обваривания элементов;

- плоскую деталь ведёт «винтом». Для предотвращения этого нужно обваривать деталь медленно. Например, сначала один угол рамки (один шов), затем – по диагонали – второй (один шов) и так по кругу, переворачивая конструкцию с одной стороны на другую. Также возможно зафиксировать изделие на ровной поверхности струбцинами и зажимами;

- после сборки прихватки ломаются. Причины: мало тока или допущены ошибки при сварке. Необходимо собрать конструкцию снова;

- не хватает напряжения в сети, электрод постоянно залипает – часто за городом проявляются перепады. Улучшить ситуацию можно, если на время отключить все потребители: чайники, микроволновые печи, холодильники, кондиционеры.

Иногда выясняется, что сваренная металлоконструкция не входит на своё место. Это случается тогда, когда сборщик не учёл зазоры, которые устанавливают для лучшего проваривания швов.

Для сборки крупных объёмных металлических конструкций рекомендуется использовать временные усилители – уголки, швеллеры, которые должны помочь удерживать размеры в заданных рамках.

Например, при монтаже вертикальных столбов на основную раму приваривают укосины, которые удерживают их на месте. После обваривания их срезают болгаркой.

Сварочные работы металлоконструкций

23.11.2016

Увеличение производства металлических конструкций поставило перед изготовителями множество задач. Одна из них сварочные работы металлоконструкций и повышение их технического уровня. Не для кого ни секрет, что сварка металлоконструкций необходима там, где выполняется монтаж металлоизделий. А уровень сварки всегда напрямую зависит от качества изготовленных металлоконструкций.

Если все соединения конструкций соответствуют максимальной заводской готовности и минимальным объемам работ по образованию соединений на монтажной площадке, то все сварочные работы металлоконструкций будут производиться довольно быстро. В случае, когда предполагается использование многообразий в соединениях, сварочные работы металлоконструкций будут отличаться своими объемами и сроками выполнения. Кроме этого на сроки выполнения сварочных работ металлоконструкций оказывает влияние климатический фактор и географическое расположение объекта строительства.

Но основной факт, влияющий на качество сварочных работ металлоконструкций это материал, из которого изготовлены конструкции. Именно от свойств металлов зависит его свариваемость, поэтому технология сварочных работ металлоконструкций, должна отвечать всем требования дальнейшей эксплуатации изделия. Давайте разберем несколько основных видов сварочных работ металлоконструкций, исходя из уровня их сложности.

- Дуговая сварка — выполняется отдельными точками, без перемещения электрода в плоскости. Дуговая сварка бывает автоматической и ручной, проводится с неплавящимся или плавящимся электродом под флюсом или с использованием защитного газа аргона. Дуговая сварка может проводиться как на воздухе, так и под водой, также она может быть двухдуговой и многодуговой.

- Электрошлаковая сварка — выполняется методом плавления, при котором нагрев материала использует тепло, выделяющиеся из расплавленного шлака, при прохождении тока через него. Электрошлаковая сварка нашла свое применение для соединения металлов большой толщины.

- Газовая сварка — это сварка плавлением. При таком виде сварочных работ металлоконструкций, нагрев кромок соединяемых частей происходит с помощью пламени газа, сжигаемого на выходе горелки для газовой сварки. Газовая сварка используется в судостроении, машиностроении, строительстве. Там, где необходимо сварить металлические листы толщиною менее 5 миллиметров, без газовой сварки не обойтись. Сваривать большие размеры листа, с помощью газосварки будет не эффективно, из-за финансовых и временных затрат.

- Термитная сварка — процесс этого вида сварочных работ металлоконструкций, происходит с использованием термитной (алюминотермической) реакции, при которой нагрев осуществляется с помощью сжигания термита. Основное горючее, используемое в термитной смеси, это алюминий. Термитную сварку часто применяют, сваривая стыки трамвайных путей, рельс в метрополитенах и на железной дороге. Кроме этого, термитная реакция может происходить в замкнутых системах и даже в вакууме, что нашло свое применение в строительстве электрических установок высокого напряжения.

- Контактная сварка — относится к комбинированным (термомеханическим) способам сварки. Происходит с помощью давления, при котором нагрев производится теплом, выделяемым, в процессе прохождения электрического тока через соединяемые части, находящиеся в контакте. В сварочных работах металлоконструкций этого вида, происходит образование неразъемных соединений конструкционных металлов. Поэтому контактную сварку широко применяют в промышленном производстве, где высокое и стабильное качество сварки, практически не зависит от квалификации сварщика.

Мы предлагаем свои Клиентам сварочные работы металлоконструкций, с высокой степенью надежности и качеством исполнения. В нашем штате имеются квалифицированные сварщики, которые выполняют различные виды соединений, в зависимости от проектного задания.

Мы работаем, полностью соблюдая специфику и особенности сварочного процесса, включая величину предполагаемых нагрузок и воздействий, а также функциональное назначение готовых строительных металлоконструкций. Звоните нам! Мы справимся с любой поставленной задачей качественно, недорого и в короткие сроки.

Вернуться к списку

Что такое сварка конструкций? — Сварочный штаб

Структурная сварка включает в себя создание множества сварных швов с использованием различных материалов для создания, изготовления и возведения сварных конструкций. Конструкционная сварка имеет свой набор кодов, схем и типов сварных соединений.

Сварщикам конструкций требуется определенный набор навыков, включающий сбалансированные измерения и точность, чтобы выполнять эффективную работу. В этой статье я расскажу о нескольких вопросах, касающихся сварки конструкций, ее требований и результатов.

Где применяется сварка конструкций?

Структурная сварка используется для создания металлических каркасов зданий, мостов, транспортных средств и множества других сложных конструкций. Структурная сварка также используется для резки и ремонта балок, колонн и балок.

Структурная сварка используется в различных отраслях промышленности, включая строительство, производство, судостроение, горнодобывающую промышленность, распределение нефти и газа, автомобилестроение, аэрокосмическую, военную и тяжелую промышленность.

Типы сварочных процессов, применяемых при сварке конструкций

Техническая сталь является наиболее широко используемым металлом при сварке конструкций.Он предлагает гораздо лучшую долговечность и более устойчив к нагрузкам, чем большинство других металлов.

Еще одним преимуществом является то, что он довольно легкий по сравнению с другими металлами, такими как алюминий и железо. Сталь тоже довольно экономична.

При сварке стальных конструкций используются в основном три типа сварочных процессов; сварка стержнем, приварка шпилек и дуговая сварка сердечником.

Сварка палкой

Сварка палкой также широко известна как дуговая сварка защищенным металлом (SMAW).Это наиболее широко используемый процесс сварки стальных конструкций.

В этом методе дуга зажигается между покрытым флюсом расходуемым электродом и металлом, который необходимо сварить.

Флюс создается из компонента на минеральной основе, который покрывает расплавленную сварочную ванну и защищает ее от воздействия окружающей среды. Как только сварной шов остынет и затвердеет, отложения шлака удаляют с помощью скалывающего инструмента или щетки для электромонтажа.

СваркаSMAW используется для сварки или соединения двух металлических деталей, например стали, со сталью для создания более сложных конструкций.Электрический ток, используемый при сварке стержнем, может быть переменным или постоянным.

Сварка палкой считается наиболее простым и недорогим способом сварки стальных конструкций. Многие производители металлообрабатывающей и металлообрабатывающей промышленности предпочитают использовать этот процесс сварки из-за его простоты.

Сварка палкой дает несколько преимуществ для создания конструкций:

- Этот процесс сварки можно использовать как в помещении, так и на открытом воздухе.

- Сварка палкой стоит недорого по сравнению с другими типами процессов сварки конструкций

- Предлагает широкий выбор сварных швов.

- SMAW может использоваться для многих типов металлов, кроме стали .

- Для сварки штангой можно использовать разные электроды

Сварка шпильки

Приварка шпилек также используется для изготовления стальных конструкций.Этот процесс также называется дуговой сваркой шпилек (DASW).

В этом методе застежка или шпилька закрепляется на основном металле в процессе сварки. Крепеж бывает разных форм, например с резьбой, резьбой или без резьбы.

В способе приварки шпилек используется особый тип флюса. Как крепеж, так и основание, которое соединяется вместе, могут быть из разных материалов, включая сталь, нержавеющую сталь или алюминий и т. Д.

Приварка шпилек также очень популярна для создания более сложных металлических конструкций. Сварщики конструкций выбирают приварку шпилек по следующим причинам:

- Этот тип сварки выполняется только на односторонней сварке, поэтому доступ к другой стороне не требуется. Иногда это единственный вариант, который у вас есть.

- Приварка шпилек достаточно безопасна. В отличие от периферийных сварных швов, которые используются для приварки болтов на место, соединение DASW представляет собой сварной шов полного поперечного сечения.

- С точки зрения косметического внешнего вида структурный сварной шов превосходит сварной шов.Поскольку вам нужно использовать застежку только с одной стороны, индикаторов того, что вы прикрепили застежку с другой стороны, может не быть.

- Сварка шпилек проста в освоении и не требует каких-либо специальных навыков.

- Приварка шпилек выполняется быстрее, чем другие методы изготовления конструкций. Сварка крепежа 3/4 дюйма занимает всего одну секунду.

Метод приварки шпилек применяется в следующих отраслях:

- Здания, стройплощадки, мосты

- Кабельные организации

- Предприятия общественного питания, включая кофейни, салат-бары, пекарни, сковородки в ресторанах и т. Д.

- Электроснабжение

- Применение в военном деле, судостроении и авиации

- Производство движущихся транспортных средств в строительстве, автомобилестроении, сельском хозяйстве и т. Д.

Сварка сердечником под флюсом

Дуговая сварка под флюсом (FCAW) — это полуавтоматический или электросварочный процесс, который используется для создания сложных конструкций. На практике этот процесс очень похож на сварку MIG, поскольку в обоих случаях используется присадочная проволока одного и того же типа в качестве электрода для дуги.

В этом процессе вместо защитного газа для защиты и покрытия сварочной ванны используется сам флюс. Покрытие также дает сварочной ванне больше времени для охлаждения, создавая более стабильный сварной шов.

FCAW требует наличия машины для непрерывной подачи электрода в сварочную ванну, что делает ее относительно простой в использовании. Этот тип сварки более полезен для плотных сварных секций конструкции толщиной не менее одного дюйма, поскольку он имеет более высокую скорость наплавки металла шва.

Сварка сердечником под флюсом дает несколько уникальных преимуществ, которые делают ее предпочтительнее по сравнению с другими видами сварки:

- Сварка сердечником под флюсом не требует дополнительного защитного газа

- Идеально подходит для сварки на открытом воздухе даже в ветреную погоду.

- Другие типы сварки конструкций имеют более высокую вероятность образования пористости, чем сварка сердечником из флюса

- Когда у вас есть подходящий присадочный материал, FCAW занимается позиционированием; довольно легко изучить и применить

- Сварка сердечником под флюсом широко используется в отраслях, где требуется высокоскоростная и стабильная сварка.

Поскольку сварка сердечником флюсом обеспечивает высокую глубину проплавления и идеально подходит для наружного применения, вы найдете ее более широко применяемой в тяжелой промышленности, включая строительство зданий и общественных работ.

Полевая и заводская сварка конструкций

Сварку конструкций можно производить в полевых условиях или в мастерской. Сварка на месте в полевых условиях потребует от вас учета множества факторов, таких как ветер, высота и угол работы.

Сварка в цехе имеет свои проблемы, потому что вам нужно подготовить конструкцию таким образом, чтобы ее можно было перенести на строительную площадку.

Строительная сварка в полевых условиях

Большинство опытных сварщиков предпочитают использовать ручную сварку для наружных работ, потому что им это удобно.Однако переход на FCAW действительно может повысить производительность.

СваркаFCAW не требует использования защитного газа и создает глубокие сварные швы, которые могут быть идеальными на строительной площадке.

Хотя сварка электродом — это знакомый многим процесс, и сварщики предпочитают его, поскольку он более переносимый, он также очень медленный. Вам придется часто менять палочки-наполнители.

Вот почему, когда работа по сварке конструкций в полевых условиях требует большого объема сварки в одном месте, было бы гораздо более продуктивно перейти на сварку проволокой FCAW.

В некоторых случаях при сварке конструкций в полевых условиях может быть более эффективным использовать смесь стержневой сварки и сварки FCAW при выполнении одной и той же работы. Области, которые требуют большего количества сварки в одном месте, должны быть обработаны с помощью машины с сердечником из флюса, в то время как небольшие сварные швы на большой площади должны выполняться сваркой штучной сваркой.

Конструкционная сварка в цехе

При сварке металлоконструкций в цехе полезны как FCAW, так и приварка шпилек благодаря простоте их применения и возможности работы во всех положениях.Вам не нужно много навыков для работы с оборудованием.