что лучше для утепления стем

В роли теплоизолятора для многих строительных конструкций жилых и общественных зданий, чаще всего применяются два стройматериала — пенопласт и пенополистирол, как относительно дешевые и простые в процессе обработки утеплители. Необходимо понимать, что фактически разговор идет об одном виде стройматериала, поскольку оба считаются исходными от пенополистирола. Их различие только в том, что пеноплекс — это экструдированный материал с наиболее крепкой зернистой структурой. Поэтому чтобы дать ответ на вопрос — пенопласт или пеноплекс что лучше, понадобится изучить технические характеристики, обозначенные заводом-изготовителем изнутри на каждой упаковке изделия.

Содержание статьи:

Что лучше для теплоизоляции

Эксплуатационные показатели у данных теплоизоляционных материалов довольно схожи.

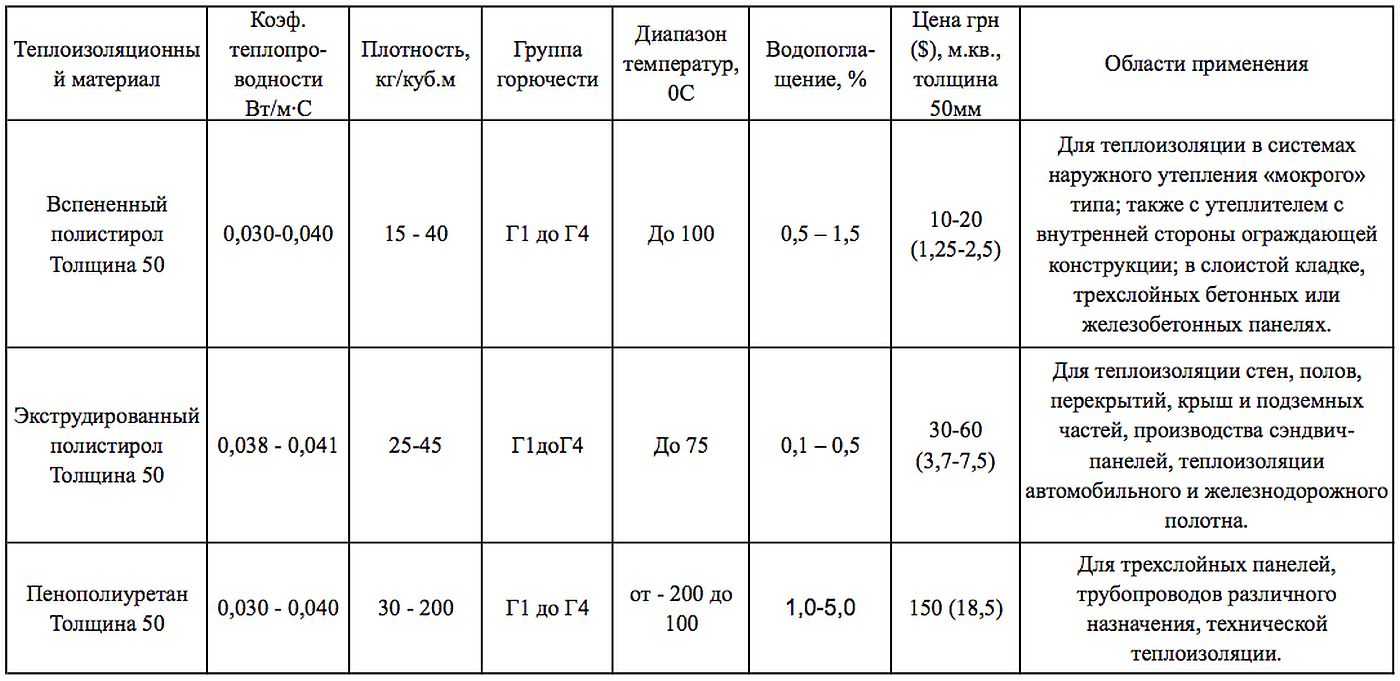

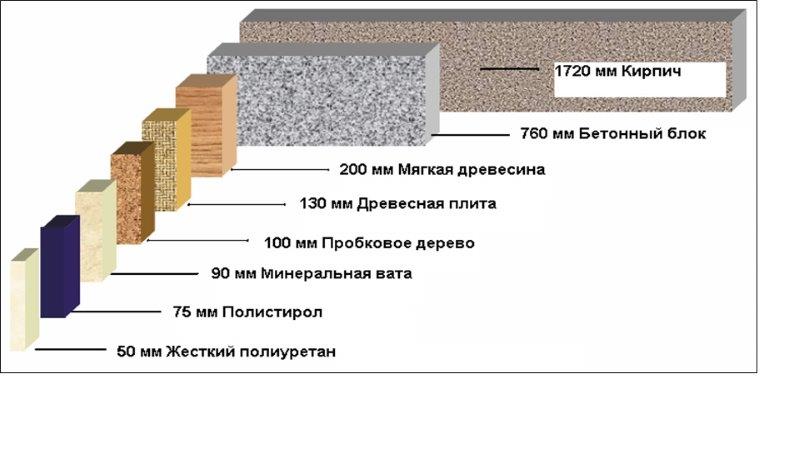

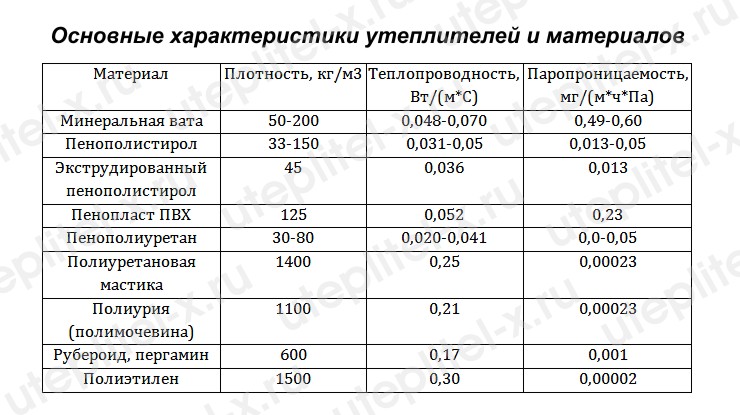

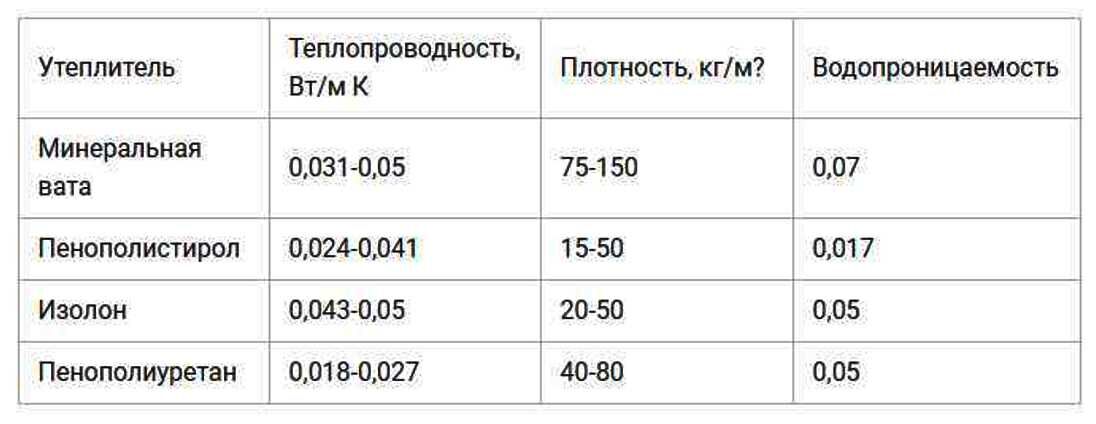

Для того чтобы понять, пеноплекс или пенополистирол что лучше, перед тем как выбрать теплоизолятор, покупатели должны знать их характеристики:

- Максимальные теплопроводящие возможности пенопласта — 0.

04 Вт/м.

04 Вт/м. - Максимальные теплопроводящие возможности пеноплекса — 0.03 Вт/м.

- Область рабочих температурных зон пенопласта от −30 до +70 С.

- Область рабочих температурных зон пеноплекса от −40 до +70 С.

- Коэффициент плотности при сжимании пенопласта — 9.0 т/м2.

- Коэффициент плотности при сжимании пеноплекса — 22.0 т/м2.

- Процент водопоглощения пенопласта — 2.0%.

- Процент водопоглощения пеноплекса — 0.6%.

- Период использования пенопласта — до 30 лет.

- Период использования пеноплекса — до 50 лет.

- Пожарная опасность пенопласта, пеноплекса — высокая.

- Минимальная допустимая толщина слоя пенопласта — не менее 100 мм.

- Минимальная допустимая толщина слоя пеноплекса — 50 мм.

Зная эти данные и в чем отличие между утеплителями, каждый покупатель сможет определиться, что ему лучше покупать под конкретные условия теплоизоляции — пеноплекс или пенопласт.

Сравнение характеристик

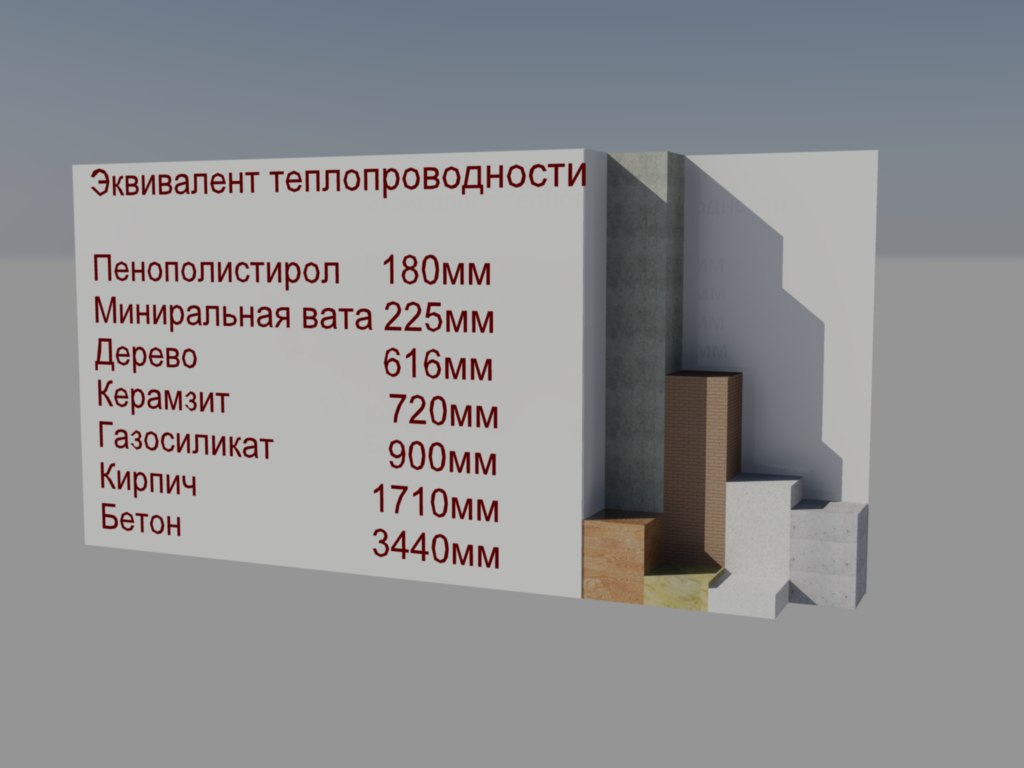

Даже с первого взгляда понятно, в чем разница пенополистирола и пеноплекса. Поэтому для многих покупателей предпочтительнее все же пеноплекс. Он обладает наилучшим показателем теплопроводности, а эксплуатационная толщина теплоизолятора в 2 раза ниже.

Поэтому для многих покупателей предпочтительнее все же пеноплекс. Он обладает наилучшим показателем теплопроводности, а эксплуатационная толщина теплоизолятора в 2 раза ниже.

Пеноплекс в 4 раза меньше набирает влажность, то есть практически вообще ее не поглощает. Низкая воспламеняемость также считается огромным плюсом утеплителя, особенно, если сравнивать с высокой возгораемостью пенопласта.

Важно! Плотность пеноплекса выше, чем у пенополистирола. Если в реальности пенопласт легко продавливается, то пеноплексу не страшны даже продолжительные солидные нагрузки.

Плюсы и минусы пенопласта

Строительные качества пенопласта позволяют использовать его для теплоизоляции фасадов балконов без использования пароизоляционного материала, он хорошо штукатурится и окрашивается водостойкими красками, любых расцветок от белого до розового.

Плюсы пенопласта:

- Невысокий коэффициент теплопроводимости.

- Продолжительный период эксплуатации.

- Эксплуатационная стойкость к влажности.

- Облегченный вес, дает возможность использовать теплоизолятор, в том числе и в каркасных установках.

- Сохраняет геометрию плит на протяжении всего времени эксплуатации.

- Обеспечивает необходимый уровень шумоизоляции объектов.

- Не подвергается отрицательному влиянию микроорганизмов и плесени.

- Наименьшая стоимость, по сравнению с иными видами теплоизоляторов.

- Легкость обработки и создания требуемой конфигурации.

Минусы пенопласта:

- Высокая возгораемость.

- Ломкость плит, которая требует осторожной транспортировки и установки.

- Материал подвергается воздействию мышей.

Важно! Во избежание повреждений листов, понадобится обеспечить практически идеальную ровную плоскость.

Плюсы и минусы пеноплекса

По своим потребительским качествам пеноплекс хорошо применим для теплоизоляции таких конструкций, как скатные и плоские крыш, внутренние перегородки, стеновые конструкции, изоляции значительно нагружаемых систем, например, автотрассы и взлетные полосы.

Плюсы пеноплекса:

- Повышенная высокопрочность стройматериала в связи с размерами ячеек до 0.2 мм, что позволяет его применять в нагружаемых системах.

- Высокая устойчивость к неблагоприятным влияниям плесени и микроорганизмов.

- Наименьший уровень влагопоглощения.

- Не очень большая ширина плит, с обеспечением наименьшего коэффициента теплопроводимости.

- Допустимость использования для теплоизоляции наружных и внутренних систем.

- Элементарная технология установки и создания непроницаемых швов за счёт применения специализированной конфигурации торцов соединяемых изделий.

- Простота обрабатывания пеноплекса.

- Гарантируется оптимальная звукоизоляция теплоизолированных систем.

Минусы пеноплекса:

- Высокая возгораемость.

- Стройматериал утрачивает собственные качества при использовании в условиях непосредственного влияния солнечного излучения.

Какой утеплитель выбрать

Для того, чтобы правильно подобрать изоляционный материал, следует тщательно изучить технологические моменты монтажа. При правильном планировании процесса установки обеспечивается отсутствие дефектов при эксплуатации утеплителя.

При правильном планировании процесса установки обеспечивается отсутствие дефектов при эксплуатации утеплителя.

Потребуется обратить внимание на химический состав теплоизолятора и специализированных присадок, которые могут сделать его вредным для окружающих, особенно при высоких температурах воздуха.

Также нужно помнить, что эти теплоизоляторы в зонах с высокой температурой могут гореть. Разумеется, нынешние технологии снижают риск возгорания, тем не менее, абсолютно пожаробезопасным этот утеплитель считать нельзя. В каждом варианте, сравнение 2-х теплоизоляторов нужно выполнять при сопоставлении, в какой степени они станут более выгодными для конкретных работ.

Обратите внимание! Если анализировать имеющиеся характеристики двух материалов, то, конечно же, в выигрышном положении оказывается пеноплекс. Однако он не для всех условий может быть применим.

Особенности применения, сферы использования

Пенопласт и пенополистирол применяется для создания теплозащитного слоя при возведении индивидуальных и многоквартирных домов. Но по причине значительных отличий в свойствах данных материалов, область их реального применения сможет отличаться.

Но по причине значительных отличий в свойствах данных материалов, область их реального применения сможет отличаться.

Если нужно теплоизолировать стены снаружи, то желательно использовать пенопласт. Данный стройматериал воздухопроницаемый, поэтому подойдет исключительно для внешних отделочных работ.

При внутренней теплоизоляции лоджии, безопаснее избрать пеноплекс. Данный стройматериал содержит минимальную толщину, при аналогичных теплозащитных качествах. Подобное потребительское качество даст возможность пользователю сохранить свободное место. Кроме того, его, возможно, применять без вспомогательного пароизоляционного покрытия. Применение его для подобных работ без слоя пленки, создаст условия, когда материал будет поглощать влажность с последующей потерей теплозащитных качеств.

Дополнительная информация. Хорошая степень защиты от влажной среды и паров делает пеноплекс наилучшим материалом при теплоизоляции фундаментов домов и подвалов. Дополнительно, данный материал способен выдерживать, большие силовые воздействия, в сравнении с пенопластом.

Отзывы

Пенопласт и пенополистирол — это инновационные теплозащитные стройматериалы, которые уже пару десятилетий применяются в жилом строительстве. Оба стройматериала имеют похожие характеристики, темнее менее пользователя находят для своих нужд, более подходящие, и делятся своим опытом в интернете.

Иван, 45 лет, Ростовская область: «Для утепления огромной лоджии в10 м2 применил пеноплекс толщиной 50 мм. Посоветовался с консультантами в магазине. Материал понравился, прежде всего, потому, что листы очень легковесные. Самостоятельно привез их домой и понял на 7 этаж. Монтаж не принес значительных затруднений, отходы практически отсутствуют, стыковка выполняется прекрасно, а разрезать плитки возможно обычным кухонным ножом. Плиты не разламываются и не крошатся. Вся работа была выполнена за сутки. Ощущения от выполненной изоляции отличное, укрыл не только стены, но и пол помещения. Балкон действительно стал теплым и расширил значительно жилую площадь в квартире».

Георгий, 39 лет, Псковская область: «Работаю мастером по теплоизоляции конструкционных элементов зданий, вот уже 9 лет, выполнены десятки проектов. В последнее время советую заказчикам для утепления — пеноплекс. Главное назначение такого стройматериала — это сохранение тепловой энергии, предохранение от сквозняков и холодных слоев воздуха. Материал многофункциональный, которым возможно утеплять любую сторону здания. Он весьма безопасный и экологически чистый, владеет превосходными характеристиками. Один изъян — это большая цена по сравнению с пенопластом, но поскольку эксплуатационное качество, намного выше, по этой причине экономить, в данном вопросе не стоит».

В последнее время советую заказчикам для утепления — пеноплекс. Главное назначение такого стройматериала — это сохранение тепловой энергии, предохранение от сквозняков и холодных слоев воздуха. Материал многофункциональный, которым возможно утеплять любую сторону здания. Он весьма безопасный и экологически чистый, владеет превосходными характеристиками. Один изъян — это большая цена по сравнению с пенопластом, но поскольку эксплуатационное качество, намного выше, по этой причине экономить, в данном вопросе не стоит».

Владимир, 32 года, г. Петрозаводск: «Наша компания занимается монтажом окон на лоджиях балконах. Очень часто заказчики просят не только установить рамы, но и утеплить помещения. Имея большой опыт работ с обоими материалами, поэтому знаю, в чем различие между ними и могу обосновано посоветовать всем устанавливать пеноплэкс. Считаю, что данный материал легко кроится, можно всегда подогнать листы под нужную геометрию. Толщина материала оптимальная, чтобы обеспечить хороший температурный режим. Полагаю, что для тепло и звукоизоляции — это наилучший вариант».

Полагаю, что для тепло и звукоизоляции — это наилучший вариант».

Как очевидно, отзывы покупателей о пеноплексе в основном положительные. При этом многие отмечают высокую цену. Впрочем, если собственник теплоизолирует дом, он рассчитывает, прежде всего, чтобы изоляция прослужила продолжительное время, поэтому не стоить экономить на нем.

коэффициент теплопроводности, описание, технические характеристики, паропроницаемость материала

Инновационный утеплитель, обладающий высокими техническими характеристиками, позволяющий максимально сохранить тепло в доме, создать комфортную атмосферу – экструдированный пенополистирол. Способствует этому низкий коэффициент теплопроводности, высокая влагостойкость, достаточная плотность теплоизолятора. Известная марка материала – пеноплэкс. С таким материалом фундамент, кровля, стены будут надежно защищены от теплопотерь.

Известная марка материала – пеноплэкс. С таким материалом фундамент, кровля, стены будут надежно защищены от теплопотерь.

Описание материала – пеноплэкс

Инновационный утеплитель для создания комфортной атмосферы в доме.Утеплитель представляет собой плиты, состоящие герметичных мелких ячеек, благодаря чему показатель водопоглощения практически равен нулю. Плотность и теплопроводность материал получает благодаря особому методу производства. Для изготовления плит используют пенополистирол. Гранулы помещаются в экструдер, где под воздействием температуры и давления материал вспенивается. Затем он пропускается через фильеры, которые придают теплоизолятору форму плит. В результате получается утеплитель с высокими техническими показателями.

Достоинства и недостатки пеноплекса

Материал имеет плюсы и минусы, которые зависят от свойств утеплителя. Популярность утеплитель получил благодаря следующим качествам:

- Низкая теплопроводность. Коэффициент теплопроводности самый низкий среди всех утеплителей, благодаря чему теплоизоляционный материал используется в регионах с экстремально низкой температурой.

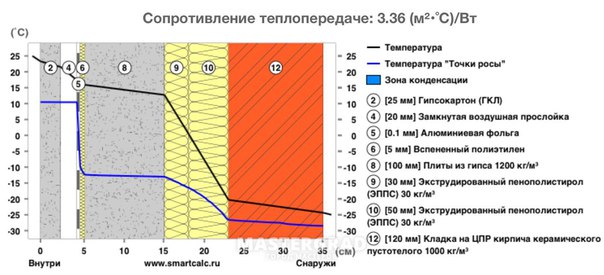

- Малая паропроницаемость делает утеплитель эффективным в плане теплоизоляции, в то же время заниженный показатель приводит к образованию конденсата, что негативно влияет на атмосферу внутри помещения и качественные свойства материала.

- Длительный срок эксплуатации. Пеноплекс прослужит более 40 лет.

- Высокая прочность, что делает плиты устойчивыми к механическому, химическому, атмосферному воздействию.

- Простота монтажа. Крепление плит происходит с минимальными трудовыми затратами. Справится с процедурой утепления даже неопытный человек.

- Отличное соотношение цена-качество.

В одном материале удалось соединить массу достоинств. При этом пеноплекс имеет и недостатки, ограничивающие сферу применения материала. Пользователи выделяют следующие минусы:

- Высокая степень пожароопасности. Категория зависит от марки утеплителя и варьируется от Г1 до Г4. Утеплитель легко воспламеняется, при этом способен самостоятельно затухать. Токсичность выделяемого при горении дыма опасна для здоровья человека.

- Плохие адгезивные свойства. Теплоизолятор плохо сцепляется с основанием, поэтому важно применять дополнительные крепления при монтаже.

- Невысокая степень устойчивость к ультрафиолетовому излучению. Солнечные лучи негативно влияют на показатели утеплителя, поэтому важно быстро защитить поверхность отделочным слоем.

- Привлекательность для грызунов. Чаще всего вредители грызут материал, если он преграждает им путь к воде и еде.

Для решения проблемы используют мелкоячеистую металлическую сетку.

Для решения проблемы используют мелкоячеистую металлическую сетку. - По стоимости материал не самый дешевый. Он находится в среднем ценовом сегменте. В целях экономии приобретают более дешевые варианты, к примеру, пенопласт.

Детальное описание пеноплекса позволяет оценить, насколько рационально применение утеплителя для каждой конкретной ситуации, поэтому перед теплоизоляцией следует внимательно изучить паспорт материала.

Виды и размеры теплоизоляционных плит

В зависимости от цели использования пеноплекса для дома и сада, подбирается наиболее подходящий вид материала. Виды утеплителя отличаются по характеристикам и размерам, поэтому важно правильно определить наиболее подходящую марку.

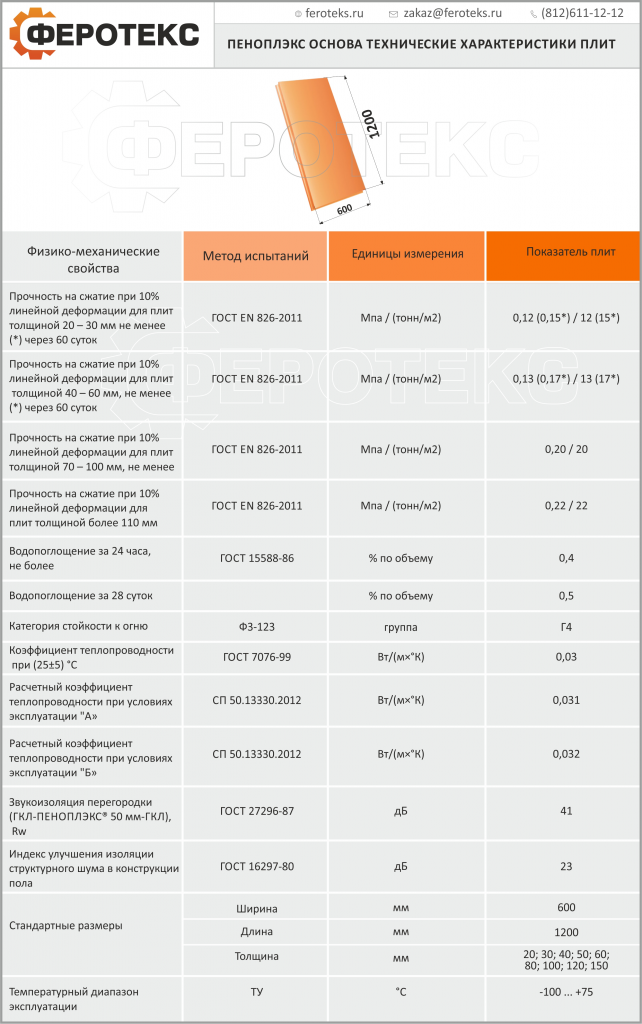

Основа

Пеноплекс Основа подойдет для утепления стен и кровель, в том случае, если на них не воздействуют большие нагрузки. Этому виду присущи важные качества: низкая теплопроводность и водопоглощение, высокая прочность, устойчивость к гниению. Плотность материала зависит от толщины плит. Данный вид представлен в 5 видах:

Плотность материала зависит от толщины плит. Данный вид представлен в 5 видах:- 2 см;

- 3 см;

- 4 см;

- 5 см;

- 10 см.

Габариты плиты имеют следующие: длина – 11,85 см.; ширина – 5, 85 см. Срок использования составляет до 50 лет.

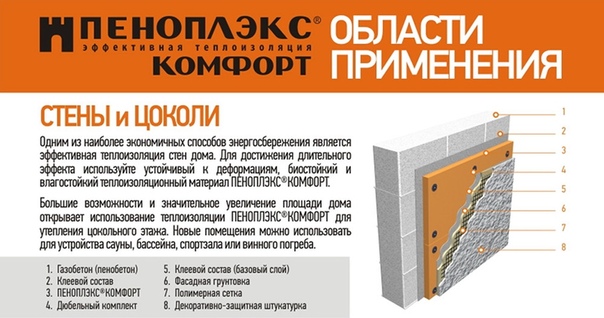

Комфорт

С помощью данного вида утепляют цоколь, стены и кровлю. Плиты пеноплэкс Комфорт используют для теплоизоляции лоджий, балконов, теплиц и инженерных коммуникаций. Утеплитель переносит температурные перепады, устойчив к образованию плесени и грибка, прост в монтаже благодаря особой системе крепления. Температурный диапазон эксплуатации ТУ с -70 до +75°С. Другие характеристики выглядят следующим образом: прочность на сжатие – 15 МПа, 25 кг/м³ – плотность материала.Фасад

Плотность материала 25-33 кг/м³. Фасадный утеплитель может использоваться для утепления внутренних стен и перегородок, благодаря своей экологичности. Существуют и другие виды экструдированного пенополистирола. Пеноплекс, имеющий плотность 35, 45, чаще используется для изоляции ограждающих конструкций. Допустимо утепление конструкций, на которые воздействуют большие нагрузки. Также распространены Гео penoplex, фундамент penoplex, кровля penoplex. При выборе вида учитываются все особенности, а также обращается внимание на соответствие утеплителя требованиям ГОСТ.

Плотность материала 25-33 кг/м³. Фасадный утеплитель может использоваться для утепления внутренних стен и перегородок, благодаря своей экологичности. Существуют и другие виды экструдированного пенополистирола. Пеноплекс, имеющий плотность 35, 45, чаще используется для изоляции ограждающих конструкций. Допустимо утепление конструкций, на которые воздействуют большие нагрузки. Также распространены Гео penoplex, фундамент penoplex, кровля penoplex. При выборе вида учитываются все особенности, а также обращается внимание на соответствие утеплителя требованиям ГОСТ.Технические характеристики

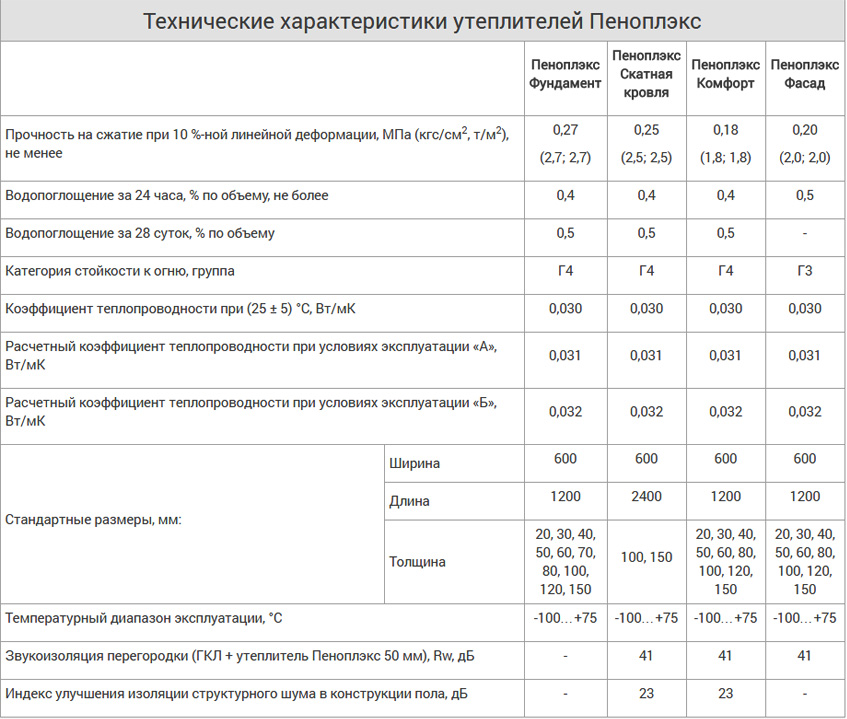

Технические показатели материала обусловлены особой технологией изготовления утеплителя. Характеристики отличаются для разных марок. Ключевыми характеристиками считаются плотность, теплопроводность, горючесть, паропроницаемость.

Плотность

При покупке следует обращать внимание на плотность.

Пеноплекс плотность имеет высокую. Показатель варьируется в зависимости от марки и составляет 25-45 кг/м³. Данная характеристика важна, но более существенной считается прочность на сжатие. Именно эта характеристика влияет на сферу применения утеплителя. Для теплоизоляции стен достаточно прочности в 0,12 МПа, для фундамента потребуются плиты с показателем 0,3 МПа.

Данная характеристика важна, но более существенной считается прочность на сжатие. Именно эта характеристика влияет на сферу применения утеплителя. Для теплоизоляции стен достаточно прочности в 0,12 МПа, для фундамента потребуются плиты с показателем 0,3 МПа.

Теплопроводность

Коэффициент теплопроводности пеноплекса составляет 0,03 Втм•°С. При увлажнении показатель изменяется незначительно, благодаря чему качественные характеристики остаются на высоте. Низкий коэффициент теплопроводности гарантирует надежную защиту от утечек тепла.

Токсичность

Экструдированный пенополистирол способен выделять свободные стиролы, которые негативно влияют на организм человека: ухудшают работу сердца, отрицательно сказывается на состоянии печени.

Горючесть

В зависимости от марки отличается класс горючести. Теплоизолятор относится к сильно и нормально горючим материалам. При воздействии огня пеноплекс способен гореть или тлеть, выделяя вредный ля человека дым. Производители, совершенствуя технологию производства, смогли уменьшить горючесть утеплителя путем добавления антипренов. Это позволило создать слабогорючий материал. Он более дорогой, но результат оправдывает затраты.Область применения

В большинстве случаев область применения понятна из названия марки: пеноплекс комфорт, penoplex фундамент, penoplex стена. Клей следует подбирать в зависимости от цели, поскольку для внутренних, наружных работ, теплоизоляции фундамента потребуется разные виды клеевой основы, а также дополнительная фиксация дюбелями. Каждый клей наносится по-разному, поэтому следует обратить особое внимание на выбор сцепляющего материала.

В большинстве случаев область применения понятна из названия марки: пеноплекс комфорт, penoplex фундамент, penoplex стена. Клей следует подбирать в зависимости от цели, поскольку для внутренних, наружных работ, теплоизоляции фундамента потребуется разные виды клеевой основы, а также дополнительная фиксация дюбелями. Каждый клей наносится по-разному, поэтому следует обратить особое внимание на выбор сцепляющего материала.С помощью пеноплекса утепляют как частные дома и квартиры, так и производственные предприятия. Это стало возможным благодаря отдельным маркам с повышенной плотностью. Утеплитель используют для внутренних (стены, перегородки), наружных (балконы, лоджии, стены, цоколь, кровля) работ.

Сведения об упаковке

Поставляется пеноплекс завернутым в термоусадочную УФ-стабилизированную пленку. Такая упаковка считается удобной и надежной, при этом не портит внешний вид товара. Пленка принимает форму материала, легко распаковывается.

Отечественные аналоги материала

Российские производители также наладили производство экструдированного пенополистирола.

На рынке представлены два аналога: Техноплекс и Полиспен. Каждая марка имеет особенности.

Техноплекс

Показатели прочности и теплопроводности – отличительные особенности плит Техноплекс. Добиться выдающихся технических показателей производителю удалось за счет использования нанотехнологий при изготовлении утеплителя. Метод заключается в добавлении частиц графита, помогающих повысить плотность материала. Теплоизолятор применяется в частном строительстве, а также при обустройстве системы теплый пол. В отличие от пеноплекса, техноплекс имеет не оранжевый, а светло-серебристый цвет. Изготавливаемый утеплитель отличается по толщине. Плиты оснащены специальной кромкой, упрощающей монтаж. После крепления следует максимально быстро произвести отделку, чтобы защитить теплоизолятор от атмосферного воздействия.Полиспен

- Полиспен Стандарт.

Используются при утеплении фундамента, а также для теплоизоляции пола.

Используются при утеплении фундамента, а также для теплоизоляции пола. - Полиспен 35 незаменим при утеплении ограждающих конструкций.

- Полиспен 45 с наибольшей прочностью используется в дорожном строительстве, поскольку может выдержать даже вес самолета. Рекомендовано применять его при теплоизоляции конструкций, на которые воздействуют большие нагрузки.

На рынке представлены плиты Полиспена разных размеров и толщины, следовательно, плотность материала также отличается.

Таблица характеристик

| Марка | Комфорт | Основа | Фундамент | ГЕО | Кровля | Фасад | 45 |

| Прочность на сжатие (МПа) | 0,15 | 0,17 | 0,3 | 0,3 | 0,25 | 0,2 | 0,5 |

| Водопоглощение за 24 часа (% по объему) | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,4 | 0,2 |

| Плотность (кг/м³) | От 20 | От 20 | 27-35 | 28-36 | 26-34 | 25-33 | 38-47 |

| Коэффициент теплопроводности Вт/м•°К) | 0,032 | 0,032 | 0,032 | 0,032 | 0,032 | 0,032 | 0,032 |

Паропроницаемость (мг/м. ч.Па) ч.Па) | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 | 0,005 |

| Модуль упругости (МПа) | 15 | 15 | 17 | 17 | 17 | 15 | 20 |

| Теплоемкость (кДж/кг.°С) | 1,45 | 1,45 | 1,45 | 1,45 | 1,45 | 1,45 | 1,45 |

| Группа горючести | Г4 | Г4 | Г4 | Г4 | Г4 | Г3 | Г3 |

| Температурный диапазон эксплуатации (°С) | -70 …+75 | -70..+75 | -70…+75 | -70 +75 | -70..+75 | -70-+75 | -70-+75 |

Полные характеристики указаны в сопроводительной документации Пеноплекса, где описаны технические характеристики теплоизолятора и указаны рекомендации по монтажу.

Экструдированный пенополистирол отличается высокими теплоизоляционными показателями, благодаря чему часто используется при утеплении. Способствует этому и приемлемая стоимость утеплителя. Простота монтажа, эффективность и долговечность материала сделали его популярным в разных сферах среди всех категорий населения.

что теплее каменная вата, базальтовая вата

Раньше самым распространенным утеплителем считалась минвата. Сегодня полимерные теплоизоляционные материалы вошли в жизнь людей. Важно правильно определить подходящий утеплитель, чтобы получить максимальный теплоизоляционный эффект. Для правильного выбора утеплителя следует тщательно изучить свойства и технические характеристики обоих материалов.

Для правильного выбора утеплителя следует тщательно изучить свойства и технические характеристики обоих материалов.

Сравниваем два материала

Пеноплекс и минеральная вата отличаются по структуре, внешнему виду и параметрам, поскольку имеют в составе разные компоненты.Пеноплекс и минеральная вата отличаются по структуре, внешнему виду и параметрам, поскольку имеют в составе разные компоненты. К тому же оба материала производятся по разным технологиям. Прежде чем определить, пеноплекс или минвата, стоит детально изучить ситуацию, свойства утеплителей и подобрать подходящий для теплоизоляции по эффекту и стоимости.

Описание материалов и внешний вид

Пеноплекс – усовершенствованный пенополистирол, прошедший обработку под воздействием температуры и давления. Эта технология позволила создать плотный, прочный материал, обладающий малым весом и высокими теплоизоляционными качествами. По внешнему виду он напоминает застывшую монтажную пену.

Минеральная вата имеет волокнистую структуру, что обусловлено использованием в качестве основного сырья силикатного раствора горных пород.

Сырье сплавляется, что придает материалу необходимых для утепления качеств.

Виды материалов

Минеральная вата представлена на рынке несколькими видами: стекловата, шлаковая и каменная вата. Утепление проводят именно с последним видом, поскольку он превосходит предыдущие по техническим характеристикам. Пеноплекс производят разных типов, подходящих для теплоизоляции кровли, фундамента, стен и прочего. От выбранного вида зависят параметры, которые имеет экструдированный пенополистирол или минеральная вата.Ценовая политика, вес, упаковка

По стоимости качественный базальтовый утеплитель соразмерен пеноплексу. Поэтому утепление обоими материалами по цене выйдет практически одинаковым. Отличается стоимость утеплителей разных производителей. Вес базальтовая вата имеет больше, чем экструдированный пенополистирол, что немного усложняет ее монтаж. Каменный и полистирольный утеплители пакуются в термоусадочную пленку, которая обеспечивает надежную защиту во время транспортировки и хранения.

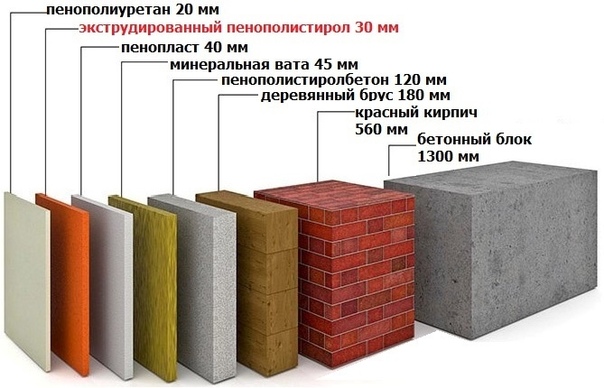

Теплоизоляционные свойства

Утепление лучше проводить материалами с низким показателем теплопроводности. В этом аспекте пеноплекс выигрывает. Но разница незначительная, поскольку заменить 50 мм экструдированный пенополистирол удастся минватой толщиной 60 мм. При этом показатель теплопроводности может ухудшаться при ненадлежащей защите или нарушении правил монтажа. Что теплее, зависит от конкретной ситуации, поэтому следует учитывать и другие свойства.

Паропроницаемость материалов

Показатель паропроницаемости – неоднозначный критерий. Более теплый пеноплекс имеет коэффициент паропроницаемости практически равный нулю, что делает его герметичным. Минеральная вата способна дышать, что важно для исключения появления конденсата. Она пропускает воздух, в отличие от пеноплекса. При этом монтаж минваты требует укладки гидроизоляции, которая уменьшает коэффициент паропроницаемости.

Более теплый пеноплекс имеет коэффициент паропроницаемости практически равный нулю, что делает его герметичным. Минеральная вата способна дышать, что важно для исключения появления конденсата. Она пропускает воздух, в отличие от пеноплекса. При этом монтаж минваты требует укладки гидроизоляции, которая уменьшает коэффициент паропроницаемости.Горючесть и огнестойкость

Наилучшие характеристики по огнестойкости имеет минеральная вата: она не воспламеняется, поскольку массовая доля клеевой массы, способной гореть, в составе мала, а для плавления потребуется достичь более 1000°С. Экструдированный пенополистирол относится к сильно и среднегорючим материалам (класс Г3-Г4). В отдельных линейках пеноплекса производителю удалось снизить горючесть путем введения в состав добавок.

Применение

В различных ситуациях для теплоизоляции применяется пеноплекс или минвата.

Что лучше, определяется с учетом нюансов каждого конкретного случая, климатических условий, материала, из которого возведено строение, финансовых возможностей.

Каким материалом что утеплять

Чем лучше проводить теплоизоляцию, каждый владелец определяет сам, но есть ряд рекомендаций профессионалов, которые помогут сделать правильный выбор:- Утеплять стены изнутри можно обоими материалами. Но деревянные строения лучше теплоизолировать минватой. Поскольку он обладает более высокой паропроницаемостью.

- Фундамент дома, отмостку, подвальные помещения, цоколь лучше утеплять пеноплексом, поскольку он имеет более высокую прочность и способен выдерживать значительные нагрузки.

- Кровля утепляется и минватой, и экструдированным пенополистиролом. Здесь выбор стоит отдавать, учитывая материал постройки. Чаще всего домовые перекрытия, мансарды и чердаки утепляют каменной ватой.

- Для помещений с высокой влажностью: автомойки, бани, сауны – использовать пенополистирольный утеплитель категорически не рекомендуют.

Однозначно сказать, какой утеплитель лучше, невозможно. Следует учесть множество факторов, чтобы сделать правильный выбор.

Удобство монтажа

Теплоизоляция обоими утеплителями имеет нюансы. Чтобы монтаж был эффективным и безопасным, следует четко придерживаться технологии:- Пеноплекс весит мало, что делает монтаж простым. Но при утеплении экструдированным пенополистиролом следует обеспечить надежное сцепление. Для этого некоторые производители выпускают плиты со специальным креплением шип-паз. Если оно отсутствует, то рационально провести утепление в два слоя с перекрытием швов. Это – дополнительные затраты. При этом работать с пеноплексом комфортно, так как он легко обрезается и исключает образование мостков холода.

- Минвата более тяжелая, но работать с ней также удобно, поскольку она отлично перекрывает любые неровности. Но теплоизоляцию следует проводить, используя средства индивидуальной защиты.

Пеноплекс и минвата эффективно сохраняют тепло, при этом просты в монтаже. Провести утепление этими материалами сможет даже неопытный человек.

Плюсы и минусы утеплителей

Главным плюсом экструдированного пенополистирола считаются показатели теплопроводности и прочности. Утеплитель не привлекателен для грызунов, дольше сохранить целостность и эксплуатационные характеристики. Из минусов пользователи выделяют высокую степень горючести, а также низкую паропроницаемость, которая приводит к появлению конденсата.

Утеплитель не привлекателен для грызунов, дольше сохранить целостность и эксплуатационные характеристики. Из минусов пользователи выделяют высокую степень горючести, а также низкую паропроницаемость, которая приводит к появлению конденсата.

Минеральная вата также имеет отличные теплоизоляционные характеристики. Главная особенность – возможность совмещения со всеми типами оснований, в том числе дышащими. Из недостатков выделяют высокую степень влагопоглощения и низкую прочность, что может привести к ухудшению теплоизоляционных качеств и деформации утеплителя. Грызуны также могут портить минвату. Если материал накапливает влагу, то появляется плесень.

Грызуны также могут портить минвату. Если материал накапливает влагу, то появляется плесень.

Сроки службы

Производители пенополистирола и минеральной ваты указывают срок эксплуатации не менее 50 лет. Чтобы добиться этого и продлить период использования, следует надежно защитить утеплитель от влияния внешних факторов:

- Пеноплекс – от ультрафиолета, который ухудшает эксплуатационные характеристики.

- Минвату – от механического воздействия и влаги. Которые могут привести к деформации и усадке.

Пользователи отмечают средний срок службы минваты – 25-35 лет.

Что касается пеноплекса, то конкретных данных нет, поскольку утеплитель появился недавно.

Сравнительная таблица

Детально характеристики пеноплекса и минеральной ваты описаны в таблице.

| Свойства | Минеральная вата | Пеноплекс |

| Плотность (кг/м³) | 115 | 25-47 |

| Прочность на сжатие (МПа) | 0,1 | 0,2 |

| Предел прочности на изгибе (МПа) | 0,5 | 0,5 |

| Водопоглощение (%) | 1 | 0,5 |

| Теплопроводность (Вт/м•°С) | 0,043 | 0,03 |

| Огнестойкость | НГ | Г1-Г4 |

Показатели усредненные, поскольку у разных производителей показатели отличаются.

Минеральная вата и экструдированный пенополистирол обеспечивают надежное утепление при условии приобретения качественного материала и соблюдения условий эксплуатации. Какой утеплитель лучше – решение пользователей, поскольку это зависит от особенностей ситуации.

что лучше, теплее, дешевле? Сравнение пеноплекса и пенопласта для утепления пола, стен, балкона и фасада

При выборе утеплителя с минимальным коэффициентом теплопроводности и повышенной стойкости к влажности обычно выбирают пенопласт или Пеноплекс. Они выпускаются в плитах, имеют простую технологию монтажа и во многом схожи по свойствам. Поэтому возникает резонный вопрос – что лучше Пеноплекс или пенопласт?

Особенности производства материаловПенопласт и Пеноплекс представляют собой вспененные материалы, изготавливаемые на основе пенополистирола. Различие состоит в том, что Пеноплекс изготавливается экструзионным способом под высоким давлением, поэтому имеет пористую структуру с высокой плотностью и приблизительно одинаковым размером гранул, в то время, как пенопласт производится в обычных условиях.

Для снижения горючести материала в процессе производства добавляют специальные составы на основе антипиренов. В результате нарушается экологичность материала, так как под воздействием высоких температур начинают выделяться токсичные газы.

Анализ стоимости материалов

ТОП 3 лучших товаров по мнению покупателей

Преимущества и недостатки пенопласта

Плюсы

- Низкий коэффициент теплопроводности.

- Длительный срок хранения и эксплуатации, который составляет 20-30 лет.

- Высокая стойкость к повышенной влажности.

- Возможен монтаж без укладки слоя пароизоляции.

- Лёгкий вес, позволяющий применять утеплитель даже в каркасных конструкциях.

- Сохраняет геометрию листов в течение всего срока службы.

- Повышает уровень звукоизоляции помещений.

- Не подвержен негативному воздействию бактерий, плесени и микроорганизмов.

- Минимальная цена, по сравнению с другими типами утеплителей.

- Простота обработки и придания листам нужной формы.

Минусы

- Повышенная горючесть.

- Хрупкость плит, требующая аккуратной транспортировки и монтажа.

- Утеплитель подвержен воздействию грызунов.

- Необходимость обеспечения практически идеально ровной поверхности для предотвращения повреждений листов.

Сферы применения пенопласта

Применение пенопласта оправдано в следующих случаях:

- требуется обеспечить минимальный вес конструкции;

- минимальный бюджет на утепление конструкции;

- необходима качественная звукоизоляция;

- толщина слоя утеплителя не критична для достижения необходимого уровня теплоизоляции;

- требуется утеплять фасад, лоджию или балкон без применения пароизоляционного слоя.

Преимущества и недостатки Пеноплекса

Плюсы

- Высокая прочность материала за счёт размеров ячеек до 0,2 мм, позволяющая его использовать в нагружаемых конструкциях.

- Повышенная стойкость к негативным воздействиям грибка, плесени и насекомых.

- Минимальная степень влагопоглощения.

- Срок эксплуатации до 50 лет.

- Небольшая толщина плит при сохранении минимального коэффициента теплопроводности.

- Возможность применения для утепления внешних и внутренних конструкций.

- Простая технология монтажа и формирования герметичных швов за счёт специальной формы торцов плит.

- Лёгкость обработки материала.

- Обеспечивается оптимальная шумоизоляция утепляемых конструкций.

Минусы

- Повышенная горючесть.

- Материал теряет свои свойства при эксплуатации в условиях прямого воздействия ультрафиолета.

Сферы применения Пеноплекса

В зависимости от плотности Пеноплекс подходит для утепления следующих конструкций:

- скатных и плоских нагружаемых и ненагружаемых кровель при плотности от 28 до 33 кг/м3;

- внутренних перегородок, стен изнутри и снаружи, если плотность утеплителя находится в пределах 25-33 кг/м3;

- фасада здания и фундамента рекомендуется применять плиты с плотностью 29-35 кг/м3;

- для утепления сильно нагружаемых конструкций, таких как автотрассы, взлётные полосы, фундаменты многоэтажных зданий, подойдут плиты с плотностью 35-45 кг/м3.

Сравнение характеристик материалов

| Характеристики | Пенопласт | Пеноплекс |

| Теплопроводность, Вт/м∙К | 0,036-0,050 | 0,028-0,034 |

| Водопоглощение за сутки, % | 2 | 0,2 |

| Предел прочности на изгиб, МПа | 0,07-0,20 | 0,4-1 |

| Предел прочности на сжатие, МПа | 0,05-0,2 | 0,25-0,50 |

| Плотность, кг/м3 | От 15 до 35 | От 28 до 45 |

Температура, при которой допускается эксплуатация утеплителья, °С. |

От -50 до +70 | От -50 до +70 |

| Паропроницаемость, мг/м∙ч∙Па | отсутствует | 0,018 |

| Толщина материала, см | 30-100 | 2-10 |

На каком утеплителе остановить свой выбор?

Вопрос о том, чем утеплить дом при выборе подходящего вспененного материала, является достаточно резонным, так как большинство свойств у материалов схожи.

Поэтому рекомендуется воспользоваться следующими рекомендациями:

- За счёт минимального влагопоглощения и достаточного уровня паропроницаемости, Пеноплекс является наиболее востребован для внешних работ, например, утеплить фасад, фундамент или другие конструкции.

- При необходимости теплоизоляции пола и различных нагружаемых конструкций, подойдёт только Пеноплекс за счёт высокой прочности на сжатие и изгиб.

- Для утепления стен и перегородок, потолков и перекрытий внутри дома дешевле выбрать пенопласт.

Чтобы окончательно выбрать пенопласт или Пеноплекс, рекомендуется полностью изучить технические условия монтажа и необходимость обеспечения конкретных характеристик. При грамотном подходе к планированию работ гарантировано отсутствие проблем при установке и эксплуатации утеплителя. Конкретно определить, что теплее или лучше в общем случае невозможно, так как на это влияют множество факторов.

Также стоит обращать внимание на параметры содержания в составе утеплителя специальных добавок, которые делают его вреднее для окружающей среды при повышенных температурах эксплуатации.

С другой стороны, если смотреть на таблицу сравнения технических характеристик двух материалов, то выигрывает Пеноплекс. Однако его не всегда допускается использовать. Поэтому при необходимости стоит обращаться к специалистам, которые помогут оценить условия и дать грамотные советы по выбору утеплителя.

В любом случае сравнение двух материалов стоит проводить при выборе, насколько один или другой будут выгодны, какой теплее, какой выгоднее.

03.05.2017

перейти к разделамСвойства пены — PetroWiki

Объемная пена, обнаруженная в головке пивного стакана или в сочетании с моющими растворами, представляет собой метастабильную дисперсию газа относительно большого объема в непрерывной жидкой фазе, которая составляет относительно небольшой объем пены. Альтернативное определение объемной пены — это «агломерация пузырьков газа, отделенных друг от друга тонкими пленками жидкости». [1] В большинстве классических пен содержание газа довольно велико (часто от 60 до 97% объема).В объемной форме, например, в наземных сооружениях и трубопроводах нефтяных месторождений, пена образуется, когда газ контактирует с жидкостью в присутствии механического перемешивания. Используемый здесь термин «объемные пены» — это пены, которые существуют в контейнере (например, в бутылке или трубе), для которых объем контейнера намного больше, чем размер отдельных пузырьков пенного газа.

Общая природа пен

Капиллярные процессы контролируют образование и свойства пен в пористых средах. Пены для улучшения соответствия представляют собой дисперсии микрогазовых пузырьков, как правило, с диаметром / длиной от 50 до 1000 мкм.Пена в пористой среде существует в виде отдельных пузырьков микрогаза, находящихся в непосредственном контакте со смачивающей жидкостью стенок пор. Эти микрогазовые пузырьки разделены жидкими пластинками, которые перекрывают стенки пор и образуют жидкую перегородку в масштабе поры между пузырьками газа. Пена распространяется в большинстве пород матричного коллектора в виде цепочки пузырьков, в которой каждый газовый пузырь отделен от следующего жидкой пленкой из ламелей. Во многих случаях отдельные пузырьки пены в породе матрицы коллектора могут иметь длину множества пор.Gauglitz et al. определили структуру пены в пористой среде как «дисперсию газа в непрерывной жидкой фазе с по крайней мере некоторыми путями газового потока, прерываемыми тонкими пленками жидкости, называемыми ламелями». [2]

[2]

Все пены, обсуждаемые на этой странице, и все пены, которые используются для улучшения соответствия, содержат поверхностно-активные вещества, растворенные в жидкой фазе пены для стабилизации газовой дисперсии в жидкости. Газовая фаза пены может включать как классический газ, так и сверхкритический газ, такой как сверхкритический / плотный CO 2 .За исключением специально отмеченного, все пены, обсуждаемые в этой главе, которые используются для улучшения соответствия требованиям нефтяных месторождений, представляют собой пены на водной основе. Эта глава ограничена в первую очередь обсуждением пен на водной основе, стабилизированных поверхностно-активными веществами, для использования в улучшении соответствия во время операций по добыче нефти.

На рис. 1 показан двухмерный срез обобщенной системы объемной пены. [3] Тонкие пленки жидкости, разделяющие пузырьки пенного газа, определяются как ламели пены. Соединение трех ламелей газового пузыря под углом 120 ° называется границей плато. В устойчивых объемных пенах сферические пузырьки газа пены превращаются в ячейки пены, многогранники, разделенные почти плоскими тонкими пленками жидкости. Такая пена называется сухой пеной. Ячейки пены многогранников почти, но не совсем, являются правильными додекаэдрами. В трех измерениях четыре границы плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109 °. [3]

В устойчивых объемных пенах сферические пузырьки газа пены превращаются в ячейки пены, многогранники, разделенные почти плоскими тонкими пленками жидкости. Такая пена называется сухой пеной. Ячейки пены многогранников почти, но не совсем, являются правильными додекаэдрами. В трех измерениях четыре границы плато ячейки пены встречаются в точке под тетраэдрическим углом примерно 109 °. [3]

Рис. 1 — Обобщенный 2D-срез системы объемной пены.

Пена в пористой среде обычно имеет пузырьки, которые имеют размер или больше, чем тела пор.Пена существует в пористой среде резервуар-порода в виде цепочек пузырьков, где граница плато пластин пены формируется у стенки поры и имеет, для статической нетекучей пены в теле поры, угол около 90 ° между жидкими пластинами и пор стена.

Пенообразователи

Поверхностно-активные вещества являются необходимым третьим ингредиентом, необходимым для образования пен, обсуждаемых в этой статье. Понимание основ химии поверхностно-активных веществ важно при выборе подходящего поверхностно-активного вещества для конкретного применения пенопласта.

Понимание основ химии поверхностно-активных веществ важно при выборе подходящего поверхностно-активного вещества для конкретного применения пенопласта.

Молекула поверхностно-активного вещества содержит в одной молекуле как полярный, так и неполярный сегменты. Полярный или гидрофильный сегмент молекулы поверхностно-активного вещества имеет сильное химическое сродство к воде. Неполярный или липофильный сегмент имеет сильное химическое сродство к неполярным углеводородным молекулам. Когда вода и масло или вода и газ находятся в контакте, молекулы поверхностно-активного вещества имеют тенденцию разделяться на границе раздела нефть / вода или газ / вода и уменьшать межфазное натяжение границы раздела. Рис.2 изображает молекулу поверхностно-активного вещества, находящуюся на границе раздела масло / вода. Разделение молекулы поверхностно-активного вещества на границу раздела газ / вода и последующее снижение межфазного натяжения является основным механизмом, с помощью которого поверхностно-активные вещества стабилизируют дисперсии газа в воде с образованием метастабильной пены.

Рис. 2 — Изображение молекулы полимера, находящейся на границе раздела нефть / вода.

Поверхностно-активные вещества подразделяются на четыре типа, которые различаются по химическому составу полярной группы молекулы поверхностно-активного вещества.

- Анионики — Полярная группа анионного поверхностно-активного вещества представляет собой соль (или, возможно, кислоту), где полярная анионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный катион (часто натрий) сильно разделен в водной среде. сторона границы раздела нефть / вода или газ / вода. Анионные поверхностно-активные вещества часто используются в пенопластах на нефтяных месторождениях, поскольку они являются относительно хорошими поверхностно-активными веществами, обычно устойчивыми к удерживанию, достаточно химически стабильными, доступными в промышленных масштабах и относительно недорогими.

- Катионы — Полярная группа катионного поверхностно-активного вещества представляет собой соль, в которой полярная катионная группа непосредственно присоединена к молекуле поверхностно-активного вещества, а противодействующий и поверхностно-неактивный анион сильно разделен на водную сторону границы раздела масло / вода или газ / вода. . Катионные поверхностно-активные вещества нечасто используются в пенопластах для нефтепромыслов, поскольку они имеют тенденцию сильно адсорбироваться на поверхностях глин и песка и относительно дороги.

- Неионогенные вещества — Полярная группа неионогенного поверхностно-активного вещества является не солью, а скорее химическим веществом, таким как спиртовая, эфирная или эпоксидная группа, которая усиливает свойства поверхностно-активного вещества за счет наложения контраста электроотрицательности.Неионные поверхностно-активные вещества менее чувствительны к высокой солености и могут быть относительно недорогими.

- Амфотерные вещества — Амфотерные поверхностно-активные вещества содержат две или более характеристики перечисленных выше химических типов поверхностно-активных веществ.

Рис. 3 иллюстрирует химическую структуру выбранных поверхностно-активных веществ. В пределах любого из типов поверхностно-активных веществ могут быть существенные различия в их химическом составе и характеристиках. Химический состав, размер и степень разветвления липофильного сегмента молекулы поверхностно-активного вещества могут иметь большое влияние на характеристики пена-поверхностно-активное вещество, точно так же, как может иметь химия гидрофильной части молекулы поверхностно-активного вещества.Даже небольшие и незначительные различия в липофильном сегменте могут резко изменить свойства поверхностно-активного вещества. Большинство коммерческих продуктов с поверхностно-активными веществами содержат такое распределение типов и размеров поверхностно-активных веществ, которое дополнительно усложняет поверхностно-активные вещества, используемые в пенах, улучшающих конформность.

Рис. 3 — Типы химического состава ПАВ.

При использовании пены в сочетании с заводнением пара или любым применением при повышенной пластовой температуре важно выбрать поверхностно-активное вещество, которое будет термически стабильным в течение необходимого срока службы пены в резервуаре.Исторически сложилось так, что альфа-олефиновые поверхностно-активные вещества и поверхностно-активные вещества на основе нефтяных сульфонатов наиболее широко использовались в пенах, применяемых в высокотемпературных (> 170 ° F) коллекторах. Сульфатные поверхностно-активные вещества иногда использовались в низкотемпературных (<120 ° F) резервуарах.

Альфа-олефинсульфонаты оказались одним из самых популярных и широко используемых химикатов поверхностно-активных веществ для использования в пенах. Это в значительной степени привело к их совокупным хорошим характеристикам пенообразования, относительно хорошей солеустойчивости, хорошей термической стабильности, доступности и относительно низкой стоимости.Было предложено, чтобы смеси с различным химическим составом поверхностно-активных веществ обеспечивали преимущества при приготовлении соответствующих пен. [4]

Использование фторированных поверхностно-активных веществ в рецептурах пены показало некоторые перспективы. [5] Сообщалось, что фторированные поверхностно-активные вещества, используемые с другими поверхностно-активными веществами, часто улучшают устойчивость пены к маслу. [6] Фторированные поверхностно-активные вещества не нашли широкого применения в полевых условиях пенопластов в основном из-за их относительно высокой стоимости.

Свойства пены

Некоторые свойства, важные для характеристики объемной пены, которая может присутствовать в бутылке, — это качество пены, текстура пены, распределение пузырьков по размерам, стабильность пены и плотность пены. Качество пены — это объемный процент газа в пене при заданном давлении и температуре. Качество пены может превышать 97%. Объемные пены, имеющие достаточно высокое качество пены, так что ячейки пены состоят из многогранных жидких пленок, называются сухими пенами. [3] Пены, улучшающие соответствие требованиям нефтяных месторождений, обычно имеют качество пены в диапазоне от 75 до 90%.При распространении через пористую среду подвижность многих пен уменьшается по мере увеличения качества пены до верхнего предела стабильности пены с точки зрения качества пены (верхний предел часто составляет> 93% качества пены). При работе с паровой пеной на месторождениях под качеством пара понимается массовая доля воды, которая превращается в пар.

Текстура пены является мерой среднего размера пузырьков газа. Как правило, по мере того, как текстура пены становится более тонкой, пена будет иметь большее сопротивление течению в матричной породе.

Распределение размеров пузырьков — это мера распределения размеров пузырьков газа в пене. При сохранении всех остальных переменных постоянными объемная пена с широким распределением размеров газовых пузырьков будет менее стабильной из-за диффузии газа от маленьких к большим пузырькам газа. Сопротивление, придаваемое пеной потоку жидкости в пористой среде, будет выше, когда размер пузырьков является относительно однородным. [3]

Стабильность пены на водной основе зависит от химических и физических свойств водной пленки, стабилизированной поверхностно-активным веществом, разделяющей пузырьки газа пены.Пены — метастабильные образования; следовательно, вся пена в конечном итоге разрушится. Разрушение пены — это результат чрезмерного утончения и разрушения жидких пленок пены со временем, а также диффузии газа из более мелких пузырьков в более крупные пузырьки, что приводит к увеличению размера пузырьков пены. Внешние воздействия, такие как контакт с пенообразователем (например, нефтью или неблагоприятной соленостью), контакт с гидрофобной поверхностью и местное нагревание, могут разрушить структуру пены.

Факторы, влияющие на стабильность ламелей пены, включают гравитационный дренаж, капиллярное всасывание, поверхностную эластичность, вязкость (объемную и поверхностную), электрическое двухслойное отталкивание и стерическое отталкивание. [3] Стабильность пены, находящейся в пористой среде, требует целого ряда дополнительных соображений, которые рассматриваются в следующем подразделе этой главы.

Одной из привлекательных особенностей пен для использования в операциях газового заводнения является относительно низкая эффективная плотность пен. (В качестве уравновешивающего примечания: пены для улучшения соответствия, содержащие сверхкритический CO 2 , могут достигать плотности, превышающей плотность некоторых видов сырой нефти.) Особенность низкой плотности имеет положительные последствия для пен, используемых как при заводнении с контролем подвижности, так и для блокировки поток жидкости.Низкая эффективная плотность приводит к тому, что пена выборочно размещается выше в интервале коллектора, где наиболее вероятно происходит заводнение или добыча газа.

Для технического пояснения, поток пены в пористой среде фактически происходит в виде цепочки пузырьков газа, разделенных жидкими пластинками. Таким образом, строго говоря, течение пены в пористой среде происходит в виде двухфазного потока, а именно потока пузырьков газа и потока жидких ламелей. С этой более технически правильной точки зрения, именно низкая плотность газовой фазы способствует более благоприятному размещению пены выше в резервуаре.Во время заводнения газом, таким как заводнение паром или CO 2 , пены с низкой плотностью, используемые для контроля подвижности, хорошо подходят для решения и уменьшения общей проблемы подавления газа, которая часто препятствует контакту газа для добычи нефти закачиваемого газа с нефтенасыщенностью ниже в вертикальный интервал коллектора. Выборочный контроль подвижности с помощью пен с низкой плотностью в верхней части коллектора заставит большее количество вытесняющего текучего газа контактировать с нефтенасыщенными секциями в нижней части коллектора.

Низкая плотность пены, используемой во время газоблокирующей обработки, будет иметь тенденцию приводить к размещению пены выше в интервале коллектора, где наиболее вероятен приток газа и добыча.В этом отношении пены для использования в обработках блокирующим агентом хорошо подходят для решения проблем образования газового конуса и газового выступа, возникающих в добывающих скважинах. Кроме того, вытеснение газа в относительно однородном пласте с хорошей вертикальной проницаемостью вызывает чрезмерную добычу газа в верхнем интервале добывающих скважин. Газоблокирующая пена с низкой плотностью способствует удобному размещению вокруг таких проблемных скважин.

При рассмотрении потенциального преимущества низкой плотности во время укладки пены в ходе операции по улучшению соответствия, относительные эффекты сил тяжести vs.необходимо тщательно учитывать вязкие силы, действующие во время укладки пены. То есть необходимо оценить горизонтальный градиент перепада давления по сравнению с вертикальным градиентом перепада давления, который пена будет испытывать во время ее потока и / или размещения в резервуаре.

Режим впрыска

Для впрыска улучшающих конформность пен используется один из трех четко различающихся режимов:

- Последовательный впрыск

- Совместный впрыск

- Предварительно сформированная пена создается на поверхности перед инъекцией.

Последовательная закачка включает поочередную закачку в нефтяной пласт газовой и водной фаз пены. Совместная закачка включает совместную закачку в пласт газовой и жидкой фаз пены. Из-за значительной эффективной вязкости пен и связанной с этим плохой приемистости предварительно сформованных пен первые применения пен, улучшающих конформность, имели тенденцию включать режим последовательного или совместного впрыска. Кроме того, последовательный и совместный впрыск значительно проще реализовать в полевых условиях.Последовательный впрыск также позволяет избежать проблем с коррозией труб, если газ и пенообразующий раствор образуют коррозионную смесь, например пену CO 2 .

Концепция, подтвержденная лабораторными данными, заключается в том, что во время последовательного или совместного нагнетания пена будет образовываться на месте в основной породе коллектора. Это утверждение подтверждается ожиданием того, что газ с низкой вязкостью и высокой подвижностью будет иметь тенденцию проникать в водный пенообразующий раствор и образовывать пену на месте.

Тем не менее, есть две важные проблемы. Во-первых, когда газ начинает проникать в водный раствор и образовывать пену на месте, вновь образованная пена будет существенно уменьшать последующее образование газов и отводить последующий поток газа от оставшегося водного пенообразующего раствора, находящегося непосредственно перед первоначально образованной пеной. Это явление приводит к неэффективному и неэффективному использованию вводимых пенных химикатов и жидкостей для образования пены. Во-вторых, в промежуточных и дальних местах ствола скважины может не хватить механической энергии и / или перепада давления для образования пены на месте при использовании обычных пенообразующих растворов.Это особенно важно для пен, содержащих пар, азот и природный газ.

Krause et al. [7] сообщил об относительно обработках пеной в призабойной зоне эксплуатационной скважины, которые применялись на месторождении Прудхо-Бэй для снижения чрезмерного газового фактора, возникающего при добыче реинжектируемого природного газа. Первая обработка включала закачку пенообразующего раствора в резервуар с последующей серией промывок. Считалось, что последующая добыча газа через размещенный пенообразующий раствор, аналогично режиму последовательного нагнетания, вызовет образование газоблокирующей пены на месте.Вторая обработка по блокированию пены и газа включала последовательную закачку пенообразующего раствора и порции азота. Ни одна из этих первых двух обработок пеной газоблокирования не показала снижения газового фактора после обработки. Третья пена, блокирующая газ, представляла собой азотную пену с качеством 65%, которая была предварительно сформирована на поверхности перед закачкой. Эта обработка значительно снизила газовый фактор на обработанной производственной скважине в течение нескольких недель. Эти результаты предполагают, что для многих применений пен, улучшающих соответствие природным газам и азоту, закачка пены с использованием предварительно сформированного режима по сравнению с последовательным впрыском или режимом совместной закачки приведет к более высоким характеристикам пены в нефтяном пласте при проведении «околоскважинные» обработки.Если не могут быть приведены убедительные аргументы в пользу обратного для конкретного применения, пены для большинства применений обработок для улучшения конформности в ближнем и промежуточном стволе скважины должны быть предварительно сформированы на поверхности перед закачкой.

Последовательный процесс, также известный как процесс чередования воды с газом (WAG), заключающийся в последовательном и многократно чередующемся закачке порций CO 2 и водного вспенивающего раствора, часто предпочтителен при использовании пены CO 2 для целей контроля подвижности во время CO 2 затопление.Это связано с тем, что CO 2 , растворенный в водном растворе поверхностно-активного вещества, образует угольную кислоту, которая вызывает коррозию стальных труб. Из-за низкого поверхностного натяжения CO 2 образование и распространение пены намного более осуществимо (чем пена водяного пара, азота или природного газа) при реалистичных градиентах полевого давления, которые возникают по всему пласту. [1]

Исследования с помощью компьютерного моделирования показали, что оптимальная стратегия закачки для преодоления газового обхода во время операций заводнения — это попеременная / последовательная закачка отдельных больших пробок газа и вспенивающейся жидкости на максимально допустимой фиксированной давление впрыска. [8] Это исследование ограничивалось закачкой пены в однородный пласт и не учитывало взаимодействия пены с нефтью. Режим закачки поверхностно-активного вещества с чередованием-газом (SAGA) для образования пены с контролем подвижности на месте был предложен для использования при проведении крупных проектов заводнения WAG в резервуарах Северного моря. [9]

Список литературы

- ↑ 1.0 1.1 Россен, W.R. 1996. Пены для увеличения нефтеотдачи. Пены — теория, измерения и применение , R.K. Prud’homme and S.A. Khan ed., 413-464. Нью-Йорк: Marcel Dekker Inc.

- ↑ Гауглиц, П.А., Фридманн, Ф., Кам, С.И. и др. 2002. Образование пены в пористой среде. Представлено на симпозиуме SPE / DOE по повышению нефтеотдачи пластов, Талса, Оклахома, 13-17 апреля 2002 г. SPE-75177-MS. http://dx.doi.org/10.2118/75177-MS

- ↑ 3,0 3,1 3,2 3,3 3,4 Шрамм Л.Л. и Вассмут Ф.1994. Пены: основные принципы. Пены: основы и применение в нефтяной промышленности , изд. L.L. Schramm, 3-45. Вашингтон, округ Колумбия: Успехи в химии, серия 242, American Chemical Soc.

- ↑ Llave, F.M. и Olsen, D.K. 1994. Использование смешанных поверхностно-активных веществ для создания пены для контроля подвижности при химическом заводнении. SPE Res Eng 9 (2): 125-132. SPE-20223-PA. http://dx.doi.org/10.2118/20223-PA

- ↑ Далланд, М. и Ханссен, Дж. Э. 1999.Пены с контролем газового фактора: демонстрация эффективности процесса производства пены на масляной основе в модели физического потока. Представлено на Международном симпозиуме SPE по нефтехимии, Хьюстон, Техас, 16-19 февраля 1999 г. SPE-50755-MS. http://dx.doi.org/10.2118/50755-MS

- ↑ Маннхардт, К., Новосад, Дж. Дж., И Шрамм, Л. Л. 2000. Сравнительная оценка устойчивости пены к маслу. SPE Res Eval & Eng 3 (1): 23-34. SPE-60686-PA. http://dx.doi.org/10.2118/60686-PA

- ↑ Краузе Р.Э., Лейн, Р.Х., Кюне, Д.Л. и другие. 1992. Обработка добывающих скважин пеной для увеличения добычи нефти в Прудхо-Бэй. Представлено на симпозиуме SPE / DOE по повышению нефтеотдачи пластов, Талса, Оклахома, 22-24 апреля 1992 г. SPE-24191-MS. http://dx.doi.org/10.2118/24191-MS

- ↑ Шан, Д. и Россен, W.R. 2002. Оптимальные стратегии впрыска для пены IOR. Представлено на симпозиуме SPE / DOE по повышению нефтеотдачи пластов, Талса, Оклахома, 13-17 апреля 2002 г. SPE-75180-MS. http://dx.doi.org/10.2118/75180-MS

- ↑ Hanssen, J.E. et al. 1995. Закачка SAGA: новый комбинированный процесс IOR для стратифицированных коллекторов. Геологическое общество, Лондон, специальное издание. 84 : 111-123. http://dx.doi.org/10.1144/GSL.SP.1995.084.01.12

Интересные статьи в OnePetro

Используйте этот раздел, чтобы перечислить статьи в OnePetro, которые читатель, желающий узнать больше, обязательно должен прочитать

Внешние ссылки

Используйте этот раздел, чтобы предоставить ссылки на соответствующие материалы на других веб-сайтах, кроме PetroWiki и OnePetro.

См. Также

Пены

Поведение пены в пористой среде

Пены как средства контроля мобильности

Пены как блокирующие агенты

Области применения пен для повышения соответствия

PEH: полимеры, гели, пены, смолы

Категория

Термопластические пенопласты: обработка, производство и характеристика

1.Введение

Полимерные пены широко используются в различных областях из-за их легкости, пониженной теплопроводности, высокого энергопоглощения и отличного соотношения прочность / вес. Сферы применения пенополимера очень разнообразны, например, для транспортировки, постельного белья, ковровых покрытий, текстиля, игрушек, спортивных инструментов, изоляционных устройств, а также в строительстве, биомедицине и автомобилестроении [1, 2, 3, 4, 5]. Полимерная пена представляет собой смесь полимера и газа, которая придает материалу микропористую структуру.Полимерные пены могут быть гибкими или жесткими из-за геометрии их ячеек, такой как открытые ячейки или закрытые ячейки (рис. 1). Если газовые поры имеют примерно сферическую форму и отделены друг от друга полимерной матрицей, то этот тип называется структурой с закрытыми ячейками. Напротив, если поры в некоторой степени связаны друг с другом, что обеспечивает прохождение жидкости через пену, то это называется структурой с открытыми порами. Структура с закрытыми ячейками является хорошим кандидатом на роль материала спасательного жилета, в то время как структура с открытыми ячейками будет заболачиваться.Пенопласт с открытыми порами предназначен для изготовления постельных принадлежностей, звукоизоляции сидений автомобилей и мебели, тогда как пены с закрытыми порами подходят для теплоизоляции и, как правило, являются жесткими, что делает их предпочтительным легким материалом для автомобильной и аэрокосмической промышленности [6, 7, 8 , 9].

Рис. 1.

Ячеистая структура вспененного полимера (а) с закрытыми ячейками (б) с открытыми ячейками.

Разработка полимерных пен началась в 1930-х годах с пенополистирола с крупными ячейками с размером ячеек более 100 мкм [10].Продолжались разработки для обеспечения более мелких ячеек, и был применен метод твердотельного периодического вспенивания, и в 1980-х годах были получены вспененные ячейки диаметром менее 100 мкм. С тех пор методы обработки и формования полимерной пены быстро развивались. Помимо пенополистирола, популярным стал полиуретан. Однако в данной работе основное внимание уделяется наиболее часто используемым пенопластам с закрытой структурой ячеек. Подробно описаны процессы образования ячеек, их размер и плотность, механические свойства и процессы формования термопластичных пен.Эффект добавления наночастиц также обсуждается при создании многофункциональных материалов, пенополимерных нанокомпозитов.

2. Способы обработки термопластической пены

Принцип процессов вспенивания включает стадии насыщения полимера или пропитки вспенивающим агентом, обеспечивая получение сверхнасыщенной смеси полимер-газ путем резкого увеличения температуры или снижения давления, роста ячеек и стабилизация [11]. В процессах вспенивания термопластов важно получать пену с закрытой структурой ячеек с тонкими полимерными стенками ячеек, покрывающими каждую ячейку.Чтобы обеспечить такую структуру, необходимо контролировать рост клеток посредством процесса. Температурный предел имеет решающее значение для получения микросотовой структуры. Если температура чрезмерно выше, то прочность расплава полимера может быть малоиндуцированной разрушением ячеек. С другой стороны, если температура слишком низкая, это приведет к увеличению времени вспенивания и увеличению вязкости полимера. Как следствие, рост клеток будет сдерживаться, и будут получены недостаточно вспененные продукты. Следовательно, условия процесса имеют серьезное значение для морфологии ячеек пенополимера.Наиболее известными процессами вспенивания термопластов являются периодическое вспенивание, вспенивание экструзией и литье пены под давлением.

2.1. Периодическое вспенивание

Периодическое вспенивание можно применять двумя различными способами: методом, индуцированным давлением, и методом, индуцированным температурой. В методе, индуцированном давлением (рис. 2), полимер насыщается вспенивающим агентом в автоклаве, а затем происходит зарождение клеток путем внезапного сброса давления в системе до атмосферного. Окончательная морфология клеток получается либо путем охлаждения полимера в растворителе, либо путем охлаждения его на воздухе [10].

Рисунок 2.

Вспенивание партии под давлением.

В периодическом вспенивании под действием температуры (рис. 3) начало процесса аналогично вспениванию под давлением, но при более низких температурах. После завершения насыщения образец вынимается из автоклава и помещается в горячую масляную баню между температурами 80–150 ° C на некоторое время, чтобы вызвать образование клеток. После этого шага образец помещается в охлаждающую баню с водой или растворителем. Важным моментом при вспенивании партиями является геометрия пластиковых образцов.Как правило, они представляют собой диск круглой, прямоугольной или квадратной формы толщиной 0,5–3 мм, чтобы не препятствовать диффузии газа [10].

Рис. 3.

Этапы вспенивания партии при температуре.

2.2. Экструзия пенопласта

При экструзии пенопласта экструзионная машина с тандемной линией оборудована подачей газа, как показано на рисунке 4. Типичными типами продуктов являются вспененные листы на основе термопласта, трубы и расширенные трубы. Пеллеты, поступающие из бункера в бочку, плавятся под высоким давлением и пенообразователем.В полимер вводится газ CO 2 в сверхкритическом состоянии. Благодаря высокому давлению в стволе предотвращается зарождение ячеек пены. Поскольку полимер выходит из фильеры, из-за резкого падения давления образуются ячейки пены. Заключительный этап — охлаждение, калибровка и резка экструдированных пен [11, 12].

Рис. 4.

Экструзия пенопласта.

Процесс экструзионного вспенивания может быть физическим или химическим. На Фигуре 4 показано физическое вспенивание, когда в экструдер интегрирован источник газа.В промышленных применениях химическая экструзия пенопласта также применяется из-за ее дешевизны в инструментах. При экструзии химической пены гранулы полимера и химический пенообразователь смешиваются через цилиндр, и тепло в цилиндре разлагает химический пенообразователь, в результате чего образуется газ, который обеспечивает расширение полимеров на выходе из фильеры. Температура расплава имеет решающее значение для разложения пенообразователя. Давление должно быть достаточно высоким, чтобы удерживать растворенный газ в полимере до того, как он выйдет из фильеры.Если давление и температура установлены неправильно, пенообразователь не будет разлагаться и может вызвать образование оставшихся частиц или скоплений пенообразователя, что может привести к плохой морфологии клеток и плохому качеству поверхности [13]. Наиболее известным химическим пенообразователем является азодикарбонамид (ADC), экзотермический химический пенообразователь. Он выделяет большое количество газа N 2 вместе с CO 2 в меньшем количестве в полимер. Однако из-за токсичных побочных продуктов ACD используются коммерческие пенообразователи эндотермического типа, такие как Clariant’s Hydrocerol [13, 14].

2.3. Литье под давлением из пеноматериала

Литье под давлением из вспененного материала аналогично традиционному литью под давлением, но в машину для литья под давлением интегрирован дополнительный газовый блок, если применяется физическое вспенивание (рис. 5). В настоящее время существуют три широко известные технологии литья под давлением для производства пенопласта с микропористыми слоями с использованием CO 2 в качестве физического вспенивателя. Это MuCell от Trexel Inc. (США), Optifoam от Sulzer Chemtech AG (Швейцария) и ErgoCell от Demag (Германия) [15, 16].

Рис. 5.

Литье пены под давлением.

Литье пенопласта под давлением имеет некоторые критические моменты, которые следует учитывать. Один из них — наличие противодавления. Если противодавление не применяется, смесь полимера и газа будет перемещать шнек в осевом направлении, и будет наблюдаться нестабильность дозирования полимера. Кроме того, пенообразователь будет расширяться в блоке пластификации и вытекать во время впрыска. Это предотвратит образование клеток в полимере. Вторым критическим моментом при литье пены под давлением является выбор форсунки с отсечкой иглы, которая предотвращает утечку из форсунки и потерю газа [16].

При формовании пены под давлением может применяться физическое и химическое вспенивание. При химическом вспенивании химический вспенивающий агент добавляют в твердой форме либо из бункера литьевой машины с гранулами полимера, либо во время пластификации полимера через цилиндр. Пенообразователь растворяется в процессе. Физические пенообразователи вводятся непосредственно в расплавленный полимер. Отличие от экструзии пены — это движение шнека. При экструзии пенопласта вращение шнека выталкивает расплав вперед, а затем из фильеры экструдера, но при литье под давлением шнек вращается и движется назад из-за накопления пула газополимерной смеси на кончике шнека.Затем в полость под ним вводится полимерно-газовая смесь. При физическом вспенивании высокое давление и высокая температура в блоке пластификации обеспечивают сверхкритическое состояние пенообразователя [17]. Такие газы, как азот (N 2 ) и диоксид углерода (CO 2 ), используются в качестве физических вспенивающих агентов, и они применяются в сверхкритическом состоянии для получения высокой степени растворимости в расплавленном полимере [17]. В сверхкритическом жидком состоянии жидкость имеет низкую вязкость, низкое поверхностное натяжение и высокие диффузионные свойства, что обеспечивает превосходную растворимость в полимере.В зависимости от этого достигается улучшенная морфология клеток. Углекислый газ имеет сверхкритическую точку 73,84 бар при 37 ° C, а азот — 33,90 бар при -147 ° C. На рисунке 6 показана сверхкритическая фаза диоксида углерода.

Рис. 6.

Сверхкритический флюид CO2.

Для управления дозированием газа в систему интегрирована сверхкритическая дозирующая машина, как показано на рисунке 5. Кроме того, во время пластификации необходимо высокое противодавление для дозирования и гомогенизации пенообразователя в расплаве полимера [17].По этим причинам для литья пенопласта под давлением необходима специально оборудованная машина, аналогичная традиционной для литья под давлением, как показано на Рисунке 5.

Высокотехнологичные и дорогие системы для физического вспенивания при обработке полимерных пен являются дорогостоящими. С другой стороны, химическое вспенивание менее сложно и может выделять газы при определенных условиях обработки либо в результате химической реакции, либо в результате термического разложения [13]. Химические пенообразователи добавляют к полимеру либо до, либо во время пластификации, подобно экструзии пены с помощью химических пенообразователей.Они могут быть экзотермическими или эндотермическими. Экзотермические типы выделяют энергию во время реакции, которая рассеивается через блок пластификации. По достижении температуры активации добавление энергии не требуется, и реакция продолжается до тех пор, пока пенообразователь не завершит свою реакцию полностью. При использовании эндотермических пенообразователей необходимо постоянно прикладывать энергию в виде тепла, чтобы реакция не прекращалась. Азодикарбонамид (AC) — наиболее известный экзотермический пенообразователь с высоким выходом газа.Он имеет температуру разложения от 170 до 200 ° C [13]. Бикарбонат натрия и бикарбонат цинка являются наиболее распространенными эндотермическими вспенивателями. В последние несколько лет коммерческий пенообразователь, гидроцерин, широко используется в качестве эндотермического пенообразователя. Гидроцерин имеет температуры разложения от 160 до 210 ° C и может добавляться непосредственно в бункер литьевой машины в виде гранул в пропорциях от 1% до 4 мас.% [13].

В целом, сравнение трех процессов вспенивания приведено в таблице 1.

| Критерии | Периодическое вспенивание | Экструзия пенопласта | Литье пены под давлением |

|---|---|---|---|

| Необходимое количество материала | 903 Небольшое количество (в г) Большее количество (в г) | Большее количество (в кг) | |

| Предварительное формование | Необходимо | Не требуется, формовочный инструмент уже в процессе | Не нужен, формовочный инструмент уже в процессе |

| Состояние образца во время загрузки газа / температура насыщения | Твердое тело | Состояние расплава | Состояние расплава |

| Диапазон плотности ячеек (клеток / см 3 ) | 10 6 –10 16 | 10 4 –10 9 | 10 4 –10 8 |

| Распределение ячеек | Равномерное распределение | Обычно однородное бу t иногда ячейки в сердцевине отличаются по размеру от тех, которые находятся на краях | Трудно получить пену с однородными ячейками |

| Качество поверхности | Хорошее | Хорошее и глянцевое | Обычно плохое |

| Толщина поверхностного слоя (мкм) | Тонкий | Тонкий | Толстый |

| Добавление зародышеобразователей / гибкость процесса | Пенообразователь фиксируется с самого начала.Должен быть выполнен в предыдущих процессах, таких как литье под давлением или экструзия и т. Д. | Состав можно изменить в любое время. Зародышеобразующие агенты можно вводить в любой момент во время обработки | Зародышеобразующие агенты можно вводить также в любое время во время обработки |

| Подача вспенивающего агента | Образец насыщается вспенивающим агентом до тех пор, пока не будет достигнуто равновесие | Вспенивающий агент дозируется, но не более чем может вместить расплав | Пенообразователь дозируется, но не больше, чем расплав может поглотить при определенных условиях обработки |

| Стоимость инструмента | Дешевле, чем другие | Дорого, в зависимости от мощности машины | Дорого, в зависимости от машины емкость, а также пресс-форма оплачиваются дополнительно |

Таблица 1.

Сравнение периодического вспенивания, экструзии пенопласта и литья под давлением.

2.3.1. Морфология пен

При периодическом вспенивании можно получить однородный размер ячеек и однородное распределение ячеек. Полимерные детали вспениваются в твердом состоянии при периодическом вспенивании; таким образом, невспененный образуется очень крошечный поверхностный слой. При экструзии пеноматериала можно получить однородный размер ячеек, но ячейки в ядре экструдированной части могут быть больше из-за нестабильности на стадии охлаждения.С другой стороны, морфология ячеек при литье под давлением пенопласта показывает локально разные характеры по толщине сформованной детали из-за изменения температуры от стенки формы до сердцевины детали. Стенка формы имеет более низкую температуру, чем температура расплава полимера, что приводит к внезапному замерзанию полимера вблизи стенки формы. В этой зоне, которая называется слоем кожи, образование клеток подавлено. Пенообразователь, растворенный в полимере, остается в поверхностном слое и диффундирует из полимера.В результате в сердцевине расплава полимера создается фронтальный поток, как показано на рисунке 7. Это приводит к компактному поверхностному слою и вспененной сердцевине [18, 19, 20].

Рис. 7.

Изображение верхнего потока при литье под давлением пены.

Морфология вспененного полимера важна и влияет на механическую прочность материала. Ячейки малого диаметра повышают механическую прочность по сравнению с ячейками большего размера. Плотность пен можно определить по расстоянию между соседними ячейками.Обычно определяется как 0,04–0,30 г / см 3 . Расстояния ячеек показали, что они оказывают определенное влияние на механические свойства термопластичных пен [16, 19]. Морфологию впрыскиваемой части пены можно разделить на пять зон. Как показано на фиг. 8, зоны от одной стенки формы до другой формы в полости представляют собой поверхностный слой — внешняя сердцевина из пенопласта — внутренняя сердцевина из пенопласта — внешняя сердцевина из пеноматериала — слой оболочки. Внутреннее ядро имеет ячейки с наибольшим диаметром из-за медленной скорости охлаждения материала в области ядра, и ячейки успевают расшириться [16, 18, 19, 20].

Рис. 8.

Зоны инжектированных пенопластов в соответствии с морфологией ячеек (1) плотный поверхностный слой, (2) внешняя пена сердцевина, (3) внутренняя пенная сердцевина [20].

Вкратце, морфология пенопласта, отформованная под давлением, имеет большое значение для таких свойств полимерных пен, как механические, оптические и теплопроводность. По этой причине правильная установка параметров литья под давлением и дозирование пенообразователя имеют решающее значение для улучшения свойств вспененного полимера.Помимо всего прочего, образование ячеек пенопласта эффективно для уменьшения потеков, внутренних напряжений коробления и усадки пенопласта, что делает выбор процесса впрыска пены в пластмассовой промышленности более предпочтительным.

3. Термопластические пены: обработка и нанокомпозиты