5. Соединение брусков

5. Соединение брусков

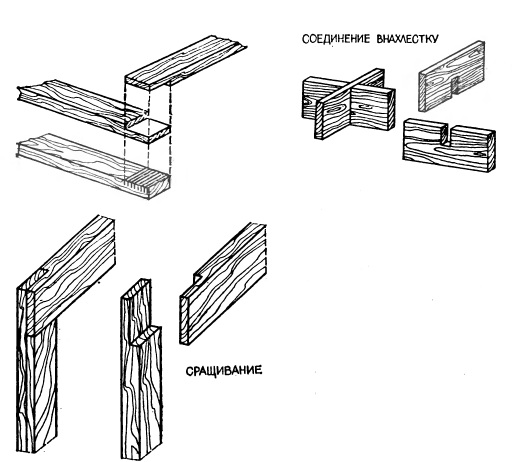

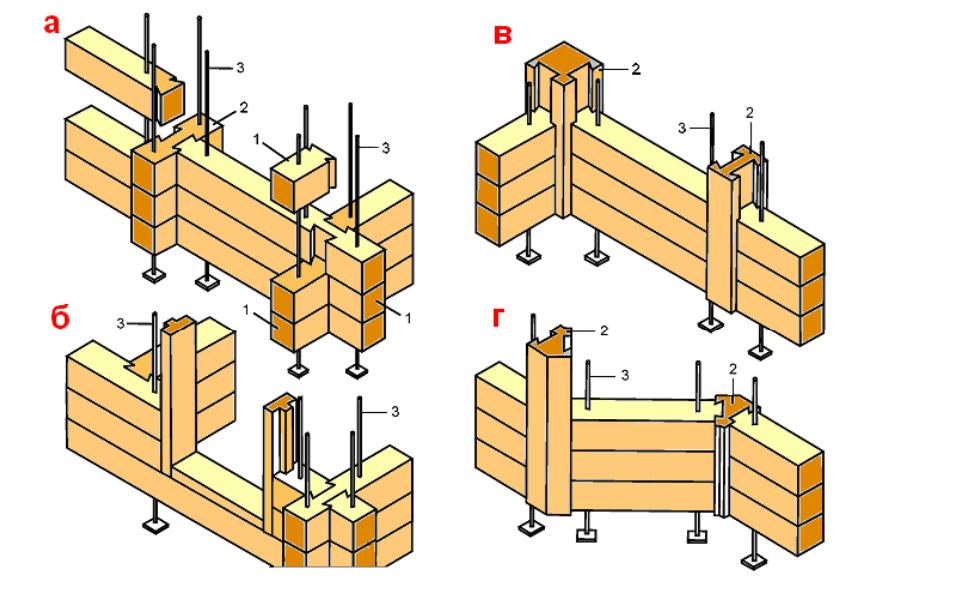

Во многих изделиях из древесины бруски соединяют по длине (рис. 16, а) и под прямым углом: на концах брусков (рис. 16, б) и на срединных участках (рис. 16, в), вырезая участки (куски) древесины на половину толщины бруска. Так соединяют бруски в рамках, стендах, подставках под новогоднюю елку. Реже применяют соединения брусков под различными углами. Такое соединение брусков называют врезкой.

При соединении брусков вырезанными участками толщина получаемого изделия обычно равна толщине бруска.

Если бруски соединяют под прямым углом, то длина вырезаемого участка должна равняться ширине присоединяемой детали (рис. 16, г). При угловом соединении на концах брусков торцы деталей делают немного длиннее, чтобы потом отпилить их вровень С наружной поверхностью присоединяемого бруска (рис. 20, г).

При

соединении брусков по длине (рис.

Если

вырезается участок на середине бруска, то заготовку надежно крепят в зажиме

верстака и поперечной пилой пропиливают вырезаемый участок до половины

толщины бруска через 10…15 мм. Затем вырезают куски столярной стамеской (рис. 19).При разметке брусков, соединяемых под прямым углом, линейкой

размечают длину и ширину будущего изделия и с помощью угольника проводят

линии поперечной разметки с четырех сторон (рис. 17, а). Устанавливают ножку

1 рейсмуса на размер половины толщины бруска, закрепляют ее клином 2 в

колодке 3 и проводят продольные линии на кромках и торцах (рис. 17, б).

Вырезаемые участки помечают знаком

X.

Брусок закрепляют в заднем зажиме верстака. Продольной мелкозубой пилой

вдоль волокон (рис. 18, а) и поперечной мелкозубой пилой поперек волокон

(рис.

Соединяемые поверхности намазывают клеем и собирают изделие. Соединение будет более прочным, если его скрепить дополнительно гвоздями, шурупами или шкантами (рис. 20, а). Шкантами называют круглые деревянные стержни. («Шкант» — от французского, «круглый шип».) Под шканты просверливают отверстия, шканты намазывают клеем и забивают в отверстия.

Собранные соединения зажимают в струбцинах через подкладные доски (рис. 20, б). При этом контролируют размеры изделия и перпендикулярность брусков угольником или по равенству диагоналей рамки и оставляют изделие в сжатом состоянии до полного отвердения клея (около 24 ч).

Наиболее

прочные соединения получают при склеивании деталей с двумя шкантами

(шурупами, гвоздями), расположенными по диагонали на расстоянии не менее 1/4

ширины бруска от торцов и кромок (рис. 20, в).

20, в).

После отверждения клея выступающие торцы брусков спиливают мелкозубой ножовкой (рис. 20, г).

Места склеивания в изделии строгают рубанком от краев к центру, чтобы не отколоть торцы; обрабатывают напильником или шлифовальной шкуркой.

При точном и аккуратном выполнении разметки и выпиливании кусков древесины соединение не требует подгонки, поэтому не допускайте небрежностей и брака в работе. Разновидности соединений с запиливанием деталей изображены на рис. 21.

Правила безопасности

1. Надежно закреплять заготовки в зажимах верстака, тисках .или струбцинах.

2. Быть осторожным при работе со стамеской.

3. Запиливать бруски плавно, без рывков.

Практическая работа

Соединение брусков врезкой в половину толщины при изготовлении изделий из древесины

1. Подберите

и разметьте бруски для соединения в половину толщины по заданию учителя.

Подберите

и разметьте бруски для соединения в половину толщины по заданию учителя.

2. Выпилите удаляемые куски.

3. Зачистите соединение столярной стамеской или рашпилем и подгоните соединяемые бруски.

4. Нанесите клей на склеиваемые поверхности, скрепите их шкантами, шурупами или гвоздями.

5. Зажмите клеевое соединение в струбцине или в зажиме верстака.

Новые термины: Соединение, шкант, столярная стамеска.

Вопросы и задания.

1. В каких изделиях применяют соединение врезкой?

2. Как размечают вырезаемые участки?

3. Чему равна длина вырезаемого участка при соединении брусков под прямым углом?

5. Как и чем вырезают удаляемые участки в брусках?

Соединения брусков — презентация онлайн

1. Презентация на тему: «Соединения брусков»

2. Цели: — учащиеся научатся: выполнять соединение брусков в полдерева; — знать: виды и способы соединения брусков; — выполнять:

разметку и соединение брусков.

Развивать трудолюбие, точность, внимательность.

Воспитывать чувство коллективизма при работе и ответственность

за результат совместной работы.

Задачи: изучить технологию

изготовления соединений

древесных материалов.

Перечислите изученные виды

соединений.

С древних времён люди для производства

деревянных изделий применяли различные

виды соединений: сращивание заготовок,

соединения в полдерева, шиповые

соединения. Для увеличения прочности

соединения заматывались нитками,

склеивались клеями. В чисто столярных

изделиях не должно быть инородных тел

даже в виде крепёжных деталей: гвоздей,

шурупов, заклёпок, скоб. Мастеракраснодеревщики при производстве мебели

полностью исключали применение металлов

в соединениях.

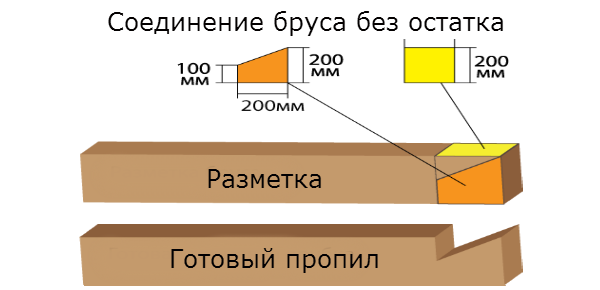

Самым элементарным способом является

простое соединение углов. На концах

деревянных элементов отмеряются участки,

равные ширине брусков и делается паз

наполовину толщины(рис.

1). Соединенные

1). Соединенныебруски должны лежать в одной плоскости.

Соединение склеивается универсальным или

столярным клеем и сбивается гвоздями.

Также простейшим способом углового соединения

является приторцовка на ус. Тщательная подгонка

соединяемых плоскостей, хорошая склейка,

креплений — деревянных накладок, металлических

угольников, сколачивание шпильками, свинчивание

шурупами — делает этот способ вполне надежным.

Приторцовка на ус может быть

значительно усилена

применением различных вставных

шипов: плоских глухих, круглых

глухих, плоских сквозных. По

прочности такие соединения не

уступают вязке на цельных шипах.

Угловая вязка брусков: а — приторцовкой на ус; б — с помощью накладок;

в — на деревянных шпильках; г—на шурупах; д—на круглых вставных

шипах; е — плоским вставным шипом; ж — плоским глухим шипом

Более сложный способ, но дающий более

прочное соединение — это укрепление углов

так называемым единичным шпунтом (рис.

2).

2).Столярная обработка концов брусков основана

на выборке пилой и долотом паза в одном

бруске и шпунта — в другом. После соединения

концов брусков под прямым углом, получится

крепкий угол. Проверив, подходят ли обе

детали друг к другу, склеивают их, как и в

предыдущем случае. Соединение не нужно

сбивать гвоздями.

Еще одним распространенным способом угловых

соединений является вязка на одинарный шип .

Одинарные шипы можно делать сквозными и

глухими. Сквозной одинарный шип прост в

изготовлении, более прочен, нежели глухой. Глухой

одинарный шип имеет в свою очередь то

преимущество, что не требует дополнительных

затрат на скрытие видимых частей соединения.

Угловые соединения одинарным шипом: а — сквозным; б — глухим

Непременным условием высококачественного

изготовления шипового соединения является правильная

и точная разметка. Разметку производят двухлинейным

рейсмусом. Одну из чертилок ставят на расстоянии 1/3, а

другую — на 2/3 ширины кромки бруска.

лицевую пласть, проводят риски на бруске под шип, а на

другом бруске — под гнездо или проушину. Разметку

гнезда удобно также делать уже по готовому шипу.

Брусок с шипом ставят на место будущего гнезда,

обводят по контуру карандашом. Затем ставят брусок на

заплечик шипа и отмечают глубину отверстия. Глубина

гнезда под глухой шип должна быть на 2—3 мм больше

длины шипа для плотной пригонки заплечиков и для

излишков клея.

Последовательность изготовления шипового соединения: а — разметка шипа

двухлинейным рейсмусом; б — подрезка шипа по контуру; в — запиливание

шипа мелкозубой ножовкой; г — разметка гнезда под глухой шип

Режут шип мелкозубой пилой так, чтобы

рез проходил около самой риски в сторону

увеличения размера шипа. Брусок при

пилении нужно хорошо укрепить в тисках.

Во время выдалбливания следует следить,

чтобы риски остались нетронутыми. После

выдалбливания стенки гнезда зачищают

стамеской или ножом.

При сборке шипового соединения нельзя ударять киянкой или

молотком непосредственно по детали, так как возможны отколы

и вмятины. Для этого используют вспомогательный брусок,

который кладут на заплечик шипа и легкими ударами по нему

загоняют шип в гнездо (рис. а). Если шип в результате неточной

разметки не имеет плотного прилегания заплечиков, то, не

разбирая полностью соединения, можно сделать подрезку, или,

как иногда говорят, поднутровку (рис. б).

Приемы и способы крепления одинарного шипа: а — использование

вспомогательного бруска при сборке; б — поднутровка

Если вы соединяете толстые бруски, то нужно выбрать

больше пазов и шпунтов на концах досок (рис. 3).

Иной способ соединения углов (диагональный) показан

на рис. 4.

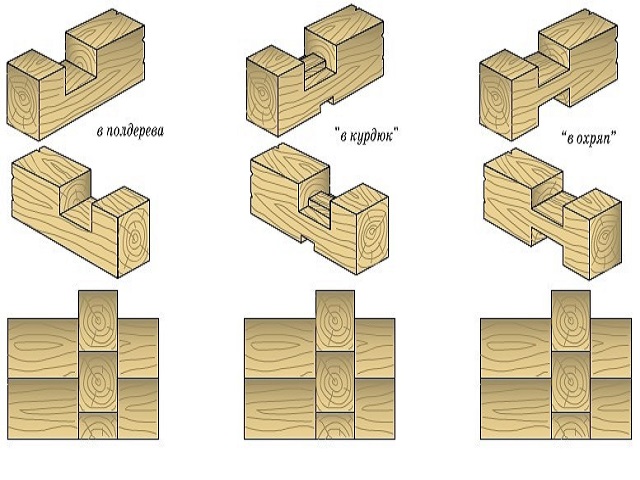

углового соединения

брусков под прямым или

острым углами один к

другому чаще всего

пользуются вязкой в

полдерева . При такой

вязке в обеих стыкуемых

деталях зарезаются

встречные пазы, по глубине

равные 1/2 толщины

соединяемых брусков.

Вязку в полдерева

желательно всегда

укреплять нагелями.

Только в этом случае такое

соединение будет

достаточно прочным.

Размеры брусков: длина – 300 мм; ширина – 30 мм;

высота – 30 мм; глубина паза –15 мм (“вполдерева”).

Вначале устанавливается размер от края заготовки

30 мм, это будет “остаток”, а затем прибавляется к

этому размеру ширина паза – тоже 30 мм и

выполняем разметку.

16. Крепление элементов из древесины.

Крепление элементов издревесины специальными

металлическими накладками не

только облегчит плотнику его

работу, но и обеспечит надежное

и прочное соединение. При

применении такого метода

соединения элементы

конструкций из древесины не

ослабляются в местах

соединения врубками и шипами,

это позволяет использовать

материал небольших поперечных

сечений при таких же нагрузках.

Использование металлических накладок, дает

возможность снизить затраты по сравнению с

традиционными конструкциями.

Накладки

Накладкиизготавливаются из нержавеющей стали или

нержавеющую сталь можно заменить оцинкованным

железом. Такие накладки применимы как для наружных,

так и для внутренних конструкций. Если кому-то не

нравится блеск металла, их можно покрыть краской или

цветным лаком.

18. Правила безопасности.

1. Надежно закреплять заготовки в зажимах верстака,тисках или струбцинах.

2. Быть осторожным при работе со стамеской.

3. Запиливать бруски плавно, без рывков.

19. Заключение:

Мы рассмотрели важную тему соединениядревесных материалов. Познакомились с

видами соединений, научились производить

разметку и изготовление этих соединений.

Изученная нами тема в

жизни будет иметь большую

значимость, особенно для

любителей мастерить, для

создания творческих

проектов, для

самоутверждения в жизни.

способы стыковки под прямым углом, продольное и угловое соединение

На чтение 9 мин Просмотров 5к. Опубликовано Обновлено

Опубликовано Обновлено

Деревянный брус – популярный материал для строительства. Востребован при сооружении жилых домов, хозпостроек, загонов для животных, малых конструкций – лестниц, качелей, веранд и беседок в саду. При строительстве брус нужно соединять друг с другом. Существуют немало способов это сделать.

Описание и область применения бруса

Брус – вид пиломатериала, получаемый распиливанием древесного ствола вдоль. От доски брус отличается пропорциями: здесь толщина сравнима с шириной, но заметно меньше длины. Сечение квадратное или прямоугольное.

По способу обработки брус делят на 4 вида:

- двухкантный – отличается и выравнивается только с двух противоположных сторон;

- трехкантный – материал обработан с 3 сторон;

- четырехкантный – все стороны бруска ровные и гладкие;

- калиброванный – материал из самой сухой древесины, обработанный с 4 сторон, отличающийся максимально точными размерами.

Первые 2 типа используются для строительства хозпостроек, бань, гаражей. 4-кантный востребован при строительстве жилья и малых архитектурных конструкций. Из калиброванного – самого дорогого материала – сооружают постройки, которые должны соответствовать самым высоким эстетическим критериям.

Брус различают и по методу изготовления.

- Профилированный – брус квадратного или прямоугольного сечения, вырезанный из ствола. Самый популярный вариант для стройки жилых домов.

- Оцилиндрованный – 1 или 2 стороны пиломатериала имеет округлую форму, имитирующую бревно. Оцилиндрованный вариант используют для сооружения домов в русском стиле.

- Клееный – его получают склеиванием фрагментов разной длины. Здесь древесные волокна направлены в разные стороны. Такой брус не дает усадки и совершенно нечувствителен к влаге, так что активно используется в строительстве и в производстве мебели.

Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Однако теряет другое преимущество дерева: он не может выводить избыток влаги из дома наружу.

Профилированный

60.53%

Оцилиндрованный

21.05%

Проголосовало: 76

Валера

Голос строительного гуру

Задать вопрос

Характеристики древесных пород сильно отличаются, так что брус выбирают с учетом породы дерева. Для балок перекрытия берут прочный материал, не подверженный гниению и долговечный – дуб, например. Для лестниц и ограждений используют плотную древесину, наподобие бука, дуба, но можно брать и менее устойчивую к действию воды – сосну, вишню, орех. Для сооружения пристани или открытой веранды годится только стойкая к сырости древесина – лиственница, например.

Виды крепежных изделий

Соединение брусков под прямым углом выполняется разными методами. На деле все они разделяются на 2 типа: с применением дополнительного крепежа и без него. Связано это с тем, что крепление для таких стыковок выполняется из металла, а свойства последнего сильно отличаются от характеристик дерева.

Уголок – универсальный крепеж. Бруски устанавливают под 90 градусов при любом соотношении длины, с одной или обеих сторон ставят металлический уголок и фиксируют его саморезами, гвоздями или винтами. Поскольку выпускаются детали с разным углом между пластинами, можно закрепить бруски под любым нужным углом.

Могут использоваться фигурные стальные пластины, железные скобы.

Сборка без уголков более распространена, хотя и требует большего опыта и умений. При этом в одном или двух брусках проделывают пазы и вставляют элементы так, чтобы они образовали одно целое. Благодаря разнородной структуре дерева при сцеплении возникает очень большая сила трения, поэтому крепеж получается очень надежным.

Способы продольного соединения

Соединение брусков из древесины возможно в продольном направлении для удлинения элемента и в поперечном. Чтобы состыковать балки в длину, предлагают следующие технологии.

Удлинить брус с помощью металлического крепежа невозможно.

Способы углового соединения

Угловое соединение бруса между собой, с одной стороны, проще, так как сцепление здесь намного лучше; с другой – сложнее, так как предполагает вырезание множества пропилов и шипов разной формы.

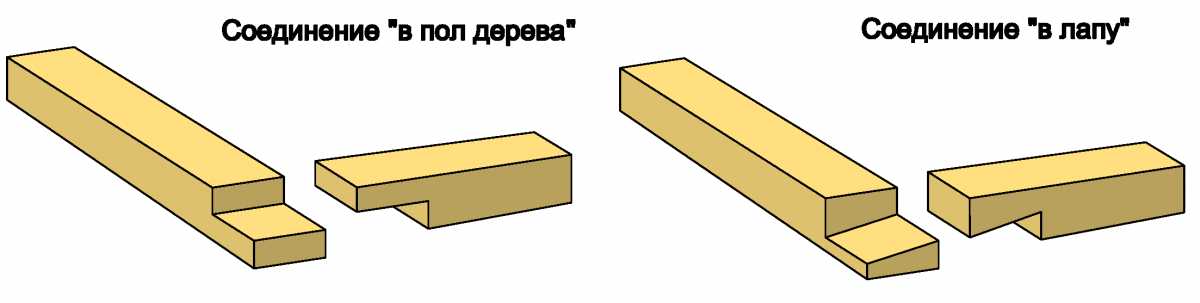

Различают 2 основных технологии.

- «В чашу» – точнее говоря, с остатком. В этом случае после скрепления какая-то часть бруса остается снаружи угла.

- «В лапу» – или без остатка. Угол выглядит ровным.

Способ выбирают с учетом параметров материала и геометрии всей постройки. Например, соединять оцилиндрованный брус в углах избы методом без остатка не имеет никакого смысла.

С остатком

Такая стыковка выполняется за счет замочных пазов. По их числу и типу различают 3 варианта.

- Одностороннее соединение – на одном брусе выбирают паз с сечением, равным сечению второго бруса, но меньшей глубины.

Второй элемент просто вставляют в первый. Метод прост и надежен.

Второй элемент просто вставляют в первый. Метод прост и надежен. - Двустороннее – пропил делают в обоих брусках и укладывают паз и в паз. Получается двустороннее крепление, одинаково прочное по обоим направлениям.

- Четырехстороннее – изменяют форму бруска ближе к концу так, чтобы при соединении они укладывались в паз, но каждый следующий элемент возвышался над плоскостью стыковки. В этом случае бруски соединяются и удерживаются силой сцепления с 4 сторон.

Чем сложнее способ стыковки, тем больше подготовки и расчетов он требует.

Без остатка

Крепить под прямым углом можно и без остатка. Вариантов здесь немало.

- «В полдерева» – как и при продольном соединении, на концах брусков выпиливают пропилы глубинно в половину толщины. Материал укладывают друга в друга пазом в паз и получают прочное скрепление. Можно продублировать его шпонкой. В этом случае в верхней части пропила проделывают еще один, маленького размера, и при стыковке вбивают в полученное отверстие шпонку.

- Встык – незатейливый крепеж на скобы или пластины. Дерево не обрабатывается, а попросту укладывается с плотным прижимом торцов и фиксируется уголками, порой даже саморезами. Такой крепеж нужно дублировать уплотняющим материалом, поскольку стыки невозможно сделать достаточно плотными.

- Коренной шип – в одном элементе, любом, выпиливают паз, в другом – шип такого же размера. При соединении шип входит в паз, буквально сращивая элементы. Технология обеспечивает полное сохранение тепла. Допускается дублирование деревянными панелями.

- «Ласточкин хвост» – напоминает метод «в полдерева», но пазы делают трапециевидной формы. Рассчитать их и сделать сложнее, но при этом увеличивается площадь сцепления и прочность стыковки.

- «В лапу» – на торец делают присек, что является характерной чертой такого соединения. Пазы делают примерно в половину толщины и с наклонными плоскостями. Они чуть проще, чем «ласточкин хвост».

Такой вариант советуют использовать при сооружении межкомнатных перегородок, поскольку этот угол легко продувается.

Такой вариант советуют использовать при сооружении межкомнатных перегородок, поскольку этот угол легко продувается.

Промышленным путем в брусках делают пазы и выступы более сложной формы. Однако для этого требуется специальное оборудование.

Т-образное соединение бруса

К такому соединению прибегают при сооружении стен внутри дома и сопряжении их с внешними или между собой.

- Полусковородная – на перпендикулярном брусе выпиливают выступ с одной ровной стороной и с другой в виде трапеции. Толщина примерно в половину бруска. В сопрягаемом элементе – паз такого же размера и конфигурации.

- Замочный паз – в брусках вырезают пропил для шпонки. При стыковке шпонку забивают в отверстие, и она удерживается соединением.

- Сковородная – выступ в перпендикулярном бруске делают симметричной трапециевидной формы. Стыковка сложнее, так как для вбивания перпендикулярного элемента в основной брусок требуется усилие.

Зато крепеж надежный.

Зато крепеж надежный. - Прямой паз на коренном шипе – трехсторонняя стыковка. В торце перпендикуляра вырезают паз сложной формы и с мелкими пазами по обоим сторонам. Два бруса основной стены стыкуют с перпендикуляром ребром так, чтобы образовать с внешней стороны одну плоскость. Удержание происходит за счет вхождения шипов в пазы перпендикуляра.

В жилище не рекомендуется заменять Т-образную стыковку крепежом на уголок. Последний выглядит крайне неэстетично.

Рекомендации по выбору способа стыковки

Способ стыковки выбирают в зависимости от нагрузки на узелВыбор метода зависит от нагрузки, которая будет осуществляться на узел. Последнее зависит от погодных условий, этажности здания и особенностей грунта.

- Если на угол или стену действует, в основном, сила сжатия, предпочтительнее способ «в полдерева». Он достаточно простой и вполне надежный в этом случае.

- Если стена подвергается разрывающей силе, стыковать лучше на прямой накладной замок, коренной шип.

Подойдет и «ласточкин хвост».

Подойдет и «ласточкин хвост». - При высоких нагрузках на изгиб выбирают «косой замок». Он сложнее, но позволяет нивелировать разнонаправленные нагрузки.

В месте стыковки с наружной стороны стены брус скругляют, чтобы в пазах не накапливалась вода.

Соединение брусков под углом

При изготовлении столярных изделий широко применяют шиповые вязки брусков, а также соединение брусков без шипа (примыкание). Соединения брусков бывают угловые концевые и угловые серединные.

Шиповые соединения выполняют с помощью различного вида шипов, гнезд и проушин. Шипом называется концевая часть одного бруска, которой приданы размеры и форма соответственно отверстию другого бруска. Отверстие, предназначенное для вставки шипа, называется гнездом. Гнездо, находящееся на конце бруска, называется проушиной.

Отверстие, предназначенное для вставки шипа, называется гнездом. Гнездо, находящееся на конце бруска, называется проушиной.

Основное условие вязки брусков требует, чтобы шипы одной детали были плотно посажены в гнезда или проушины другой и образовали прочное узловое соединение.

Соединение брусков без шипа называется соединением впоитык или встык. Соединение под иглом впоитык поименяют реже шиповых соединений. Этим соединением пользуются при изготовлении пустотелых щитов, при установке обкладок для крышек столов, при сращивании деталей и пр.

Рис. 1. Бесшиповые соединения (примыкания) брусков.

Рис. 2. Элементы шипового соединения.

1 — заплечики шипа;

2 — щечки шипа;

3 — торец шипа;

4 — щечки проушины.

Рис. 3. Основные соединения брусков:

а — открытым сквозным одинарным шипом; б — прямым сквозным одинарным шипом впотемок; в — прямым сквозным одинарным шипом вполупотемок; г — несквозным одинарным шипом с потемком; д — несквозным одинарным шипом с полупотемком; е — открытым сквозным двойным шипом; ж — двойным шипом с потемком; з — открытым сквозным тройным шипом; и — в накладку; к — шипом в «ласточкин хвост»; л — шипом в проушину с подрезкой.

Рис. 4. Основные соединения брусков «на ус»:

а — в прирезку; б— открытым односторонним сквозным шипом; в — открытым двусторонним сквозным шипом; г — открытым двойным шипом; д — плоским несквозным вставным шипом; е — плоским сквозным вставным шипом; ж — плоским глухим вставным шипом; з, и — круглыми вставными шипами; к — на лапчатых шпонках; л — зубчатым шипом.

Шире применяют угловые соединения брусков при помощи шипов. В зависимости от формы шипы бывают плоские круглые, прямоугольные, трапециевидные и пр. Элементы шипового соединения показаны на рис. 2.

Шип имеет боковые грани, называемые щечками; срезанные торцовые части бруска, образующие шипы, называют заплечиками; торцовую часть самого шипа — концом. Длину шипа измеряют расстоянием от заплечиков до конца шипа. Толщину шипа определяют между щечками, ширину шипа — поперечным размером щечки. Боковые стенки проушины также называют -щечками.

На практике применяют разнообразные шиповые соединения. Основные соединения брусков показаны на рис. 3.

Соединения для формирования рамок и других узлов из брусков под углом выполняют сквозными и глухими шипами.

Угловые соединения «на ус». Концевые соединения брусков с выступающими под прямым углом торцами не всегда можно применять, так как торцы, выходящие наружу, трудно поддаются отделке и резко выступают от долевой кромки при усушке. Чтобы устранить этот недостаток, угловые соединения связывают под углом 45° . Виды усовых соединений показаны на рис. 4. Наиболее широко применяют соединения «на г/с» плоскими и круглыми шипами.

Кроме усовых соединений на цельные и вставные шипы, иногда приходится выполнять соединения «на ус» с применением металлических угольников и скреп. Такие угольники и скрепы применяют как дополнительные и самостоятельные крепления.

Наряду с угловыми соединениями брусков при изготовлении мебели нередко применяют серединные соединения деталей под углом. Основные виды серединных соединений показаны на рис. 6.

Серединные вязки брусков применяют при формировании дверных полотен, решеток, оконных переплетов и пр.

Рис. 5. Соединения посредством металлических скреп:

а — металлическими угольниками; б — S-образной скрепкой; в — конусной пластинкой.

Рис. 6. Серединные соединения брусков:

а, б — несквозным шипом; в — сквозным шипом; г — в лапу; д — четвертным прямым шипом в накладку; е, ж—в полдерева; з— проушиной; и — шипом в «ласточкин хвост»; к — под косым углом в паз и гребень.

Рис. 7. Шиповые вязки щитов:

а — прямым открытым шипом; б — открытым шипом «ласточкин хвост»; в — полупотайным шипом «ласточкин хвост»; г — потайным шипом «ласточкин хвост»; д — на вставных шипах плоских и круглых; е — в паз на вставную рейку с открытым торцом; ж — на вставную рейку под углом 45°; з — в паз и гребень.

Виды и способы соединения клееного бруса

Другие статьи по теме:

Содержание

1.Способы соединения стен

2.Продольное соединение

3.Способы углового соединения брус

3.1. Соединение углов бруса с остатком «в чашу»

3.2. Соединения бруса без остатка «в лапу»

4.Способ соединения бруса «Т-образное»

1. Способы соединения стен

При строительстве сруба из бруса важным этапом является соединение двух звеньев между собой.

Соединение требуется в следующих случаях:

- Рубка угла;

- Наращивание по длине в случае, если стандартные размеры недостаточны.

Формируя деревянную стену, нужно точно знать, как собрать клееный брус в местах соединения и примыкания.

Есть стыковки вертикальные и горизонтальные. Сращивание бруса не сильно отличается от сращивания бревна, но имеет свои тонкости.

Классификация типов угловых соединений при рубке срубов из бруса такая же, как для срубов из бревна. Сруб из бруса может быть с остатком («в чашу») и без остатка («в лапу»), замки имеют те же названия: «в охряп», « в курдюк», «в полдерева».

Единственное название, которое не может быть использовано – «в обло»: брус имеет прямоугольную форму и сделать в нем округлую (облую) врубку не представляется возможным.

Существуют способы угловых врубок, присущие только этому виду строительного материала – «на шипах» (коренных или вставных).

Всего существует 4 основных способа соединения:

- Продольное.

- Соединение с остатками;

- Соединение без остатка;

- Т-образное;

Соединение с остатком Соединение без остатка

- Т-образное;

2. Продольное соединение

Такие варианты характерны, если стена дома имеет нестандартную длину

Максимальная длина клееного бруса может достигать 18 метров. Но всё равно, возможна ситуация, при которой отдельные брусья нужно будет соединить между собой по длине.

Существует несколько типов состыковок по длине:

- соединение в полдерева. срезается у обеих частей бруса половина толщины под прямым углом. дополнительно можно укреплять соединение шурупами.

- соединение со шпонкой. само соединение можно делать в полдерева, но предварительно изготавливаются шпонки, и просверливаются отверстия чуть меньшего диаметра. глубину врезки шпонок в брусья следует принимать не менее 2 см и не более 1/5 высоты.

- соединение с коренным шипом. достаточно трудоёмкое соединение, которое требует большой точности и серьезных навыков в столярном деле.

- соединение на косой замок. наиболее подходящее соединение, когда речь идет о нагрузке по типу изгиба. при этом такое соединение достаточно просто изготовить.

- соединение на накладной замок. довольно сложное по исполнению соединение, которое требует перепада в плоскости соединения, чтобы получился замок. при этом выполняется выпиливание замка в обеих частях древесины

Для получения деталей больших габаритов необходимо воспользоваться одним из следующих методов соединения:

- продольное соединение с использованием шпонки и шипа;

- косой замок;

- продольное соединение бруса между собой коренной шип;

- соединение встык;

- соединение в полдерева.

Тип продольного соединения «в полдерева»

Общий вид соединения. Элементы соединения.

Данный тип соединения деревянных элементов при возведении построек из бруса предполагает выпиливание угла в брусе до середины его поперечного сечения.

В одной детали должен получиться выпи углом вниз, а во второй, соответственно, углом вверх.

После подготовительных процедур следует уложить деревянные элементы друг на друга. Самым главным недостатком данного типа соединения является то, что в местах сращивания деревянный брус значительно теряет в толщине, а значит, падают его эксплуатационные показатели.

Этод метод является самым простым. После сращивания бруса, следует дополнительно скрепить его деревянными нагелями.

Тип продольного соединения «на косой замок»

Общий вид соединения. Элементы соединения.

Данный метод сращивания специалисты называют самым сложным, однако данная конструкция очень надежна.

С торцов деревянной детали необходимо выпилить косые элементы. При этом должен быть соблюден определенный угол, повторены необходимые изгибы, а габариты должны полностью соответствовать.

В итоге должен получиться некоторого рода шип и паз, которые в конечном итоге и образуют косой замок. После этого два бруса необходимо соединить, приложив обработанные места друг другу.

Для достижения максимальной надежности и прочности соединения используют специальные деревянные нагели.

Соединения встык производится:

- коренным шипом;

- шпонками.

Тип продольного соединения с коренным шипом

Общий вид соединения. Элементы соединения.

Узел состоит из выпиленных шипа на одном торце бруса, и паза на другом. Соединить коренной шип просто. При монтаже в пропил укладывается утеплитель из джута или войлока. Выпиливая элементы нужно быть точным, так как соединение коренной шип должно быть плотным, герметичным. Только так можно избежать большие потери тепла.

Тип продольного соединения на шпонках

Общий вид соединения. Элементы соединения.

Принцип соединения бруса:

в двух элементах нужно сделать абсолютно одинаковые пазы. После этого обработанные детали укладывают рядом друг с другом так, чтобы пазы соприкасались и вбивают в этот паз шпонку.

Шпонка представляет собой вставной элемент, своего рода клин, который изготавливается из твердых пород дерева. Для деревянного бруса следует использовать деталь из осины. После попадания в подготовленные пазы этот элемент надежно скрепляет два бруса друг с другом.

Шпонки могут отличаться собой геометрической формой и быть:

- прямыми;

- прямоугольными;

- с зазубринами;

- призматическими;

- в форме «ласточкин хвост».

В полдерева – применяется для соединения бруса при строительстве нежилых зданий технического назначения. Брусья крепятся с вырезкой пазов, которые в дальнейшем скрепляются с помощью стальных гвоздей под углом 45 градусов;

С коренным шипом – считается наиболее надежным способом закрепить два материала по горизонтали. Для этого один торец бруса подвергается вырезанию специального паза, а на втором формируется специальный шип. Две готовых части соединяются образуя цельный брус;

С продольным шипом на шпонке – обеспечивает надежное соединение бруса по всей его длине. Технология полностью аналогична угловой установке пиломатериала. Два торца подвергаются вырезанию паза под специальный шип;

С косым замком – наиболее надежное и сложное соединение, которое требует обработки двух частей бруса. На одной части бруса нарезаются специальные шипы и зацепы, а на второй пазы для их крепления. Таким образом соединенные детали образуют крепкий замок.

3. Способы углового соединения бруса

В зависимости от проектного решения наружных стен из бруса угловые соединения делают двух типов:

- Вариант «с остатком» предполагает выпуски брусьев наружу

- Вариант «без остатка» подразумевает углы без выноса стен за пределы периметра дома.

С остатком «в чашу» Без остатка «в лапу»

«В чашу», согласно которой углы вырубаются с остатком. Это самый распространенный способ, имеющий массу вариаций отечественного и зарубежного происхождения. Минус узловых чаш в ощутимом расходе вовсе не дешевого материала, плюс в отличной теплоизоляции угла. Выглядят рубленные в чашу строения весьма эффектно.

«В лапу» или по-простому «без остатка». Согласно нему контур строения выстраивается четко по плану. При равнозначном с предыдущей технологией расходе материала внутренние габариты строения получаются больше. Рубленные в лапу углы требуют обязательной облицовки, иначе они будут продуваться и мокнуть.

«Без остатка» крепеж отличается ровными краями встык, «с остатком» — брусовые концы на определенном расстоянии выходят за стеновую плоскость под углом 90°.

Это отражается на общей материалоемкости конструкции, поскольку расход брусьев на 50 см увеличивается в сравнении с рубкой встык. Но углы дома из бруса «с остатком» из выступающих фрагментов бревен сильнее защищены от негативного климатического воздействия. Помимо этого, такая технология делает стены устойчивыми.

3.1. Соединение углов бруса с остатком «в чашу»

В чашу брусья соединяются за cчет замочных пазов, которые могут быть нескольких видов:

- Однострочными

- Двусторонними

- Четырехсторонними.

Крепеж односторонним пазом имеет в бруске неглубокий разрез в форме поперечной бороздки. Как правило, таким образом соединяют профилированный брус.

При осуществлении крепления с двухсторонним пазом разрезы формируют с обеих сторон, верхней и нижней, с глубиной 1/4 толщины бруса.

При выполнении четырехстороннего паза разрезы выполняют с 4-х сторон. Наличие поперечных канавок существенно упрощает процесс установки венцов – бревна уплотненно налегают друг на друга, устойчивость такого способа соединения бруса в углах существенно увеличивается.

Тип соединения профилированного бруса в односторонний замочный паз

Общий вид соединения в односторонний замочный паз Элемент соединения.

При таком виде соединения в каждом брусе делается перпендикулярный паз в виде надпила с одной стороны — обычно верхней. Надпил должен подходить по ширине с перпендикулярным сечение бруса.

Тип соединения в двухсторонний замочный паз

Общий вид соединения в двухсторонний замочный паз Элемент соединения

Технология двухстороннего пазового замка подразумевает под собой пропилы с двух сторон бруса т.е. сверху и снизу. Глубина перпендикулярного пропила примерно равна 1/4 от высоты бруса. Качественное соединение, но требует большого опыта от плотников, дабы не допустить трещины или сколы при пропиле паза и установке бруса.

Тип соединения профилированного бруса в четырехсторонний замочный паз

Общий вид соединения бруса в четырехсторонний замочный паз Элемент соединения бруса.

Тип соединения профилированного бруса в четырехсторонний замочный паз (в «обло»)

Общий вид соединения бруса в четырехсторонний замочный паз (в «обло») Элемент соединения бруса.

При выполнение четырехстороннего замкового паза выпиливают паз со всех сторон профилированного бруса. Такой вариант крепления позволят достичь большой прочности сруба. Пропилы со всех сторон упрощают возведение сруба — венцы ложатся как конструктор. Соединение углов таким способом очень увеличивает надежность.

Чашечный — является наиболее простым видом углового обустройства.

Угловой крепеж этим методом выполняется в таких вариациях:

• в половину дерева;

• в охряп;

• в курдюк.

«В полдерева»

Данный способ стыковки (наиболее простой) подразумевает вырубку прямоугольного паза глубиной в половину толщины бруса – отсюда и название.

С целью увеличения необходимой плотности укладки вверху бруса помимо чаши формируют дополнительную продольную канавку. После укладки и закрепления поперечного бруса устанавливают бревна очередного венца. Перед укладыванием каждого яруса продольный паз заделывают утеплителем. Для прочности конструкции каждое новое бревно крепится к предыдущему за счет нагелей, что усиливает вертикальную устойчивость поверхности.

«В курдюк»

Прочную и надежную стыковку брусьев обеспечивает дополнительный шип. Внизу чаши вырезают еще один выступ вдоль бруска и поперек чашечного дна. А внизу, поперек паза формируют особую выемку, на которую при установке насаживается курдюк.

Для качественного исполнения соединения такого типа требуются плотники, обладающие высоким уровнем мастерства.

«В охряп»

Соединение, в котором главная задача – правильно рассчитать ширину перемычки. При работе с брусом, за счет его стандартной геометрии, выполнить вырубку можно с использованием шаблона (в отличие от работы с бревном). Безошибочное выпиливание способствует значительному ускорению работы.

Охряп – промежуточный вид соединения бруса в углах между классическими способами с остатком и без. Отличие рубки «в охряп» в том, что снизу и сверху балки вырезаются чаши на 1/4 диаметра.

3.2. Соединения бруса без остатка «в лапу»

Традиционно для бань и домов используются «в полдерева» и «в лапу».

Отличаются они только формой. В полдерева имеет ровные, параллельные грани. При стыковке бруса «в лапу» форму шипов делают трапециевидной. Она чуть сложнее в исполнении, но меньше шансов возникновения сквозных отверстий.

Существуют следующие варианты соединения бруса «в лапу»:

1. Коренные шипы;

2. Встык;

3. Шпонки;

Самым простым вариантом является соединение бруса методом встык. Торцы брусьев при этом ровно обрезают и фиксируют их на углах при помощи стальных скоб или пластин с шипами.

Однако, данный метод стыкования бруса нельзя назвать очень прочным и герметичным. Поэтому его лучше использовать для нежилых хозяйственных построек.

Для защиты углов сруба от продувания и придания дополнительной механический прочности конструкции сруба используют шпонки — прямоугольные и в ласточкин хвост либо используют врубку на коренной шип прямой или полусковороднем.

Шпонки – вертикальные стержни из твердой древесины (дуб, береза, граб).

Тип соединения на прямоугольных шпонках

Общий вид соединения Элементы соединения

При использовании данного способа на брусьях вырезаются специальные прорези и отверстия, в которые в дальнейшем вставляется шпонка определенного размера.

Брусья укладываются торец к торцу и соединяются шпонками. Размер прорези должен быть с учетом углубления вглубь пиломатериала на 8-15 сантиметров, в зависимости от размера бруса

Тип углового соединения сруба на шпонках «ласточкин хвост»

Общий вид соединения Элементы соединения.

Вариант подразумевает сцепление двух брёвен зубьями особой формы. Брусья под прямым углом направляются друг к другу: один имеет шипы, а другой – пазы. Такой «замок» обеспечивает надёжное крепление без наличия щелей и дарит срубу устойчивость.

От коренного шипа он отличается трапециевидной формой, которая делает зону контакта брусьев более плотной и жесткой.

Тип углового соединения в срубе с коренным шипом

Общий вид соединения Элементы соединения

Оптимальным вариантом стыкования является способ «в теплый угол», также называемый соединением «в коренной шип». На торце бруса при этом вырезается внутренний выступ-шип, который защищает шов от продувания и повышает прочность угла.

4. Способ соединения бруса «Т-образное»

«Т-образное» — соединение часто применяется в тех случаях, когда требуется сооружение внутренних или наружных перегородок. Изготовление Т-образного торца занимает меньше времени, чем вырезание специальных пазов в бревнах.

Всего существует 4 вида Т-образных соединений:

- Замочного паза на вставном шипе

- Симметричного трапециевидного шипа — сковородня

- Прямоугольного трапециевидного шипа — полусковордня

- Прямого паза на коренном шипе.

Все эти типы соединения выполняются в одной последовательности. С торца бруса, из которого будет строиться перегородка, вырезается шип в том виде, который соответствует выбранному вами типу стыка. А в стенке делается паз соответствующей формы и размеров. Далее, брус для перегородки просто вставляется в паз и фиксируется.

По видам конструктивных решений угловые соединения подразделяют на:

- соединения с остатком;

- соединения без остатка;

- соединения встык;

- Т-образные соединения стен и простенков.

По типам конструкций угловые соединения подразделяют на предназначенные:

- для бревенчатых стен с соединением с остатком:

— соединение в «чашку»

— соединение в «обло»

- для бревенчатых и брусчатых стен с соединением без остатка:

— соединение в «лапу»

- для брусчатых стен с соединением «встык»:

— соединение угла на шпонках

— соединение угла с коренным шипом

- для брусчатых стен с соединением с остатком:

— соединение в «обло» (с замочным пазом)

- для Т- образных соединений стен и простенков:

— соединение в «обло» (с замочным пазом)

— соединение в «чашку»

— соединение cимметричным трапециевидным шипом

— соединение прямоугольным трапециевидным шипом

— соединение прямым пазом

Соединение впритык | Самое простое и достаточно прочное соединение. В нем соединяемые концы частей должны быть строго прямоугольны. Это легко проверить строительным угольником |

Соединение в ус | Соединяемые концы деталей срезаются под углом 45°. Это соединение требует некоторых навыков и точной разметки |

Усиленное соединение в ус | То же соединение в ус, но укрепленное небольшим квадратным или треугольным бруском, врезкой кусочка дерева |

Сплачивание впритык | Соединение досок вплотную, часто применяется при изготовлении мебельных щитов, настилке полов и т.д. Для плотного прилегания торцы соединяемых досок должны быть хорошо выровнены |

Сплачивание в четверть | Дает более плотное соединение, чем сплачивание впритык. В соединяемых досках делают продольные боковые вырезы (четверти). Глубина и ширина четверти должны быть равны половине толщины доски |

Соединение под углом вполдерева | Соединение двух брусков под углом. Для этого с обоих концов удаляется половина их толщины сверху и снизу. Используется в различных деревянных конструкциях, каркасах домов и простой мебели |

Соединение накладкой вполдерева | Применяется при Т-образном соединении двух брусков. На конце одного из них удаляется половина его толщины, а на другом бруске делается соответствующая врубка |

Соединение под углом сквозным шипом | Бруски соединены между собой концами под углом. Шип одной детали входит в проушину другой. Соединение на нескольких шипах будет гораздо прочнее, чем на одном. С помощью такого соединения часто делают оконные рамы, двери, простую мебель |

Примыкание под углом сквозным шипом | Шиповое соединение конца одного бруска с продольной стороной другого, в котором делают сквозную проушину. Этот вид применяется при изготовлении окон, дверей и т.д. |

Примыкание под углом потайным шипом | Этот вид похож на предыдущее соединение. Отличие заключается в том, что вместо сквозного отверстия для шипа выбирается гнездо (несквозное отверстие). Таким соединением делают простую мебель: столы, стулья, табуретки и т.д. |

Ящичные соединения | В этих соединениях на одном конце детали делают несколько проушин, а на другом несколько шипов. Наиболее распространены соединение на прямой открытый шип и соединение на открытый шип «ласточкин хвост». При ручной обработке лучше делать ласточкин хвост. Это наиболее прочный и простой способ |

Презентация — Соединение брусков

Слайды и текст этой онлайн презентации

Слайд 1

Соединение брусков

6 класс

Слайд 2

В 5 классе вы изучали соединение деталей гвоздями, шурупами, на клею.

На клею

Гвоздями

Шурупами

Слайд 3

При изготовлении многих изделий из древесины бруски соединяют :

а — по длине;

Под прямым углом

б -на концах брусков;

в – на серединных участках, вырезая участки древесины обычно на половину толщины бруска.

Слайд 4

Таким способом можно соединять бруски в рамках, стендах, подставках под новогоднюю ёлку и т.п.

Слайд 5

Реже применяют соединения брусков под различными углами.

Слайд 6

Если бруски соединяют под прямым углом, то длина вырезаемого участка а должна равняться ширине присоединяемой детали.

Слайд 7

При угловом соединении на концах брусков торцы деталей делают длиннее на величину припуска , чтобы потом отпилить их уровень с наружной поверхностью присоединяемого бруска.

Слайд 8

При разметке брусков, соединяемых под прямым углом, линейкой размечают длину и ширину будущего изделия и с помощью угольника проводят линии поперечной разметки с

четырёх

сторон.

Слайд 9

Ножку рейсмуса 1 устанавливают на размер половины толщины бруска, закрепляют её клином 2 в колодке 3 и проводят продольные линии на кромках и торцах.

Вырезаемые

участки

помечают

крестиком.

Слайд 10

Брусок закрепляют в заднем зажиме верстака. Продольной с мелкими зубьями пилой вдоль волокон а и поперечной с мелкими зубьями пилой поперёк волокон б выпиливают кусок древесины рядом с намеченными линиями, не запиливая их.

Слайд 11

Если вырезается участок на середине бруска, то заготовку надёжно крепят в зажиме верстака и поперечной пилой пропиливают вырезаемый участок до половины толщины бруска через 10…15 мм.

Затем вырезают

куски

столярной

стамеской.

Слайд 12

Вырезанные участки зачищают стамеской или рашпилем и подгоняют друг к другу до их плотного соединения.

Слайд 13

Для более прочного соединения соединяемые поверхности смазывают клеем и собирают изделие, скрепляя

дополнительно гвоздями,

шурупами или шкантами.

Слайд 14

Шкант – круглый деревянный стержень.

С французского языка переводится, как «круглый вставной шип»

Под шкант обычно предварительно просверливают отверстие, смазывают шкант клеем и забивают в отверстие.

Слайд 15

Для срезания выпиленных участков применяют киянки.

Киянки столярные

Слайд 16

Собранные соединения зажимают в струбцинах через подкладные доски.

При этом контролируют угольником размеры и перпендикулярность

брусков.

Изделие оставляют

в зажатом

состоянии до

полного высыхания

клея.

Слайд 17

Наиболее прочными получаются соединения при склеивании деталей с помощью двух шкантов (шурупов, гвоздей), расположенных по диагонали на расстоянии не менее ¼ ширины бруска от торцов и кромок.

Слайд 18

После высыхания клея выступающие торцы брусков спиливают ножовкой с мелкими зубьями.

Слайд 19

Одним из разновидностей соединения с запиливанием деталей применяют при изготовлении ящиков и т.д.

Слайд 20

Правила безопасности

Надёжно закрепляй заготовки в зажимах верстака, тисках или струбцинах.

Будь осторожен при работе стамеской. Передавай её только ручкой вперед.

Запиливай бруски плавно, без рывков.

Осторожно обращайся с клеем.

Слайд 21

Проверь себя!

1. При разметке деревянных брусков применяют:

а) карандаш; б) рейсмус; в) ножовку; г) угольник.

2. Соединение нескольких деталей в изделие называют:

а) врезкой; б) сборкой; в) зачисткой.

3. Соединить детали между собой можно:

а) стамеской; б) шурупом; в) врезкой.

4. Вырезаемые участки размечают знаком: а) Х; б) Н; в) Y

Слайд 22

5. Вырезают врезки в брусках с помощью:

а) угольника; б) киянки; в) ножовки; г) стамески.

6. Круглый вставной шип называется:

а) кругляк; б) шуруп; в) шкант; г) запил.

7. Вырезанные участки на деталях зачищают с помощью:

а) рашпиля; б) стамески; в) ножа; г) рейсмуса.

8. Для надежности крепления деталей изделия соединяют между собой с помощью:

а) клея; б) шлифовальной шкурки; в) шурупа; г) верстака.

Слайд 23

Практическая работа

Подбери и разметь бруски для соединения врезкой в половину их толщины.

Выпили и срежь стамеской врезки.

Зачисти и подгони места соединения брусков стамеской или рашпилем.

Нанеси клей ПВА на склеиваемые поверхности, скрепи соединение дополнительно шкантами или шурупами.

Зажми клеевое соединение в струбцине или зажиме верстака. После склеивания на следующем уроке зачисти поверхности изделия.

Типы соединений и терминология — Интерпретация чертежей металлических фабрик

Терминология соединений может играть большую роль в общении с руководителями и другими лицами, работающими над той же сварной конструкцией. Понимание концепций, связанных с совместным проектированием, а также идентификацией деталей, имеет решающее значение для любого слесаря.

Типы соединений

В области металлообработки используются 5 основных типов соединений:

Стыковое соединение : Тип соединения, в котором стыковые концы одной или нескольких заготовок выровнены примерно в одной плоскости.Стыковое соединение может иметь много подготовленных граней. Об этом мы поговорим в следующих главах. Представлено стыковое соединение с квадратным пазом.

Возможные сварные швы для стыкового соединения:

Квадратная канавка

Наклонная канавка

Паз V

Паз J

U паз

Канавка со скосом под развальцовку

Отбортовка Vee Groove

Фланцевая кромка

Шарф (паяный)

Угловое соединение : являясь одним из самых популярных сварных швов в листовой промышленности, угловое соединение используется на внешнем крае детали.Этот сварной шов представляет собой тип соединения, которое соединяется под прямым углом между двумя металлическими частями, образуя L. Они распространены в конструкции коробок, рам коробов и подобных конструкций. Существуют варианты углового соединения, показано закрытое угловое соединение.

Возможные сварные швы для углового шва:

Филе

Кромка фланца

Угловой фланец

Наклонная канавка

V Groove Flare Bevel

Отбортовка с V-образной канавкой

Паз J

U паз

Квадратная канавка

Шов

Место

Проекция

Слот

Заглушка

Соединение внахлест : Соединение между двумя перекрывающимися элементами в параллельных плоскостях.

Возможные сварные швы для соединения внахлест:

Филе

Наклонная канавка

Квадратная канавка

V-образный паз с отбортовкой

Паз J

Заглушка

Слот

Место

Проекция

Шов

* Пайка

Тройник: Соединение, состоящее из двух металлических частей, расположенных перпендикулярно друг другу. Это один из наиболее распространенных стыков, встречающихся в металлообрабатывающей промышленности.

Возможные сварные швы для тройника:

Филе

Наклонная канавка

Квадратная канавка

V-образный паз с отбортовкой

Паз J

Заглушка

Слот

Место

Проекция

Шов

Краевое соединение: Соединение , образованное соединением двух краев или двух поверхностей (например, сваркой), особенно с образованием угла.

Возможные сварные швы для краевых швов:

Квадратная канавка

Наклонная канавка

Паз V

Край

Паз J

U паз

Канавка со скосом под развальцовку

Отбортовка с V-образной канавкой

Угловой фланец

Кромка фланца

Шов

Стыки можно оставить обрезанными, но некоторые могут иметь подготовленную поверхность, определенную инженером, проектировщиком или сварщиком.Это обычно наблюдается при сварке встык, когда соединяемые элементы имеют большую толщину. Об этом мы поговорим в следующих главах.

Совместная терминология

Помимо конкретных типов соединений, существуют некоторые термины, которые будут играть роль при принятии решения о правильной процедуре сварки или подготовки элемента (ов) сварной конструкции.

Корень сустава — это область, которая находится в непосредственной близости от другого члена, образующего сустав. Это можно рассматривать как линию, область или точку в зависимости от вида перед вами.

Groove Face — Поверхность внутри канавки, на которую может быть нанесен сварной шов. Это можно измерить под углом от поверхности детали к корневому краю.

Root Edge — это корневая грань без ширины (площадки). В GTAW это обычно называют подготовкой лезвия ножа.

Корневая поверхность — Эта часть подготовленного элемента является частью поверхности канавки, которая также находится внутри основания сустава. В отрасли это обычно называют квартирой или земельным участком. Обычно это заранее определенный размер, хотя размер не всегда называется.Если вы возьмете общую толщину элемента и вычтите глубину канавки, у вас останется глубина поверхности корня.

Угол скоса — угол между скосом элемента и перпендикулярной плоскостью по отношению к поверхности. Это может быть только половина угла канавки, если также предварительно подготовлен противоположный соединительный элемент. Если подготавливается только один элемент, это также считается углом канавки.

Глубина скоса — расстояние от поверхности основного металла до кромки корня или начала поверхности корня.

Угол паза — включенный угол паза между заготовками. Если оба элемента подготовлены, этот угол составляет от поверхности канавки к поверхности канавки. Этот размер отображается в градусах выше или ниже символа сварки в зависимости от того, является ли это стороной стрелки или обозначением другой стороны.

Радиус канавки — это относится конкретно к сварным швам с J- или U-образной канавкой, поскольку они имеют радиус, наиболее часто определяемый при механической обработке.

Корневое отверстие — промежуток между двумя соединяющимися элементами.

Примеры совместного корня.Некоторые могут быть показаны штриховкой.

Примеры граней с канавкой, корневой кромкой, корневой гранью. Некоторые показаны с штриховкой или без нее, чтобы лучше отобразить визуальное представление.

Ниже показаны примеры угла скоса, угла канавки, глубины скоса, радиуса канавки и отверстия в корне.

Какие типы механических соединений для арматуры?

🕑 Время считывания: 1 минута

Механические соединения арматуры для арматуры в бетонных конструкциях — эффективный метод соединения арматурных стержней.Они разработаны на основе кодексов стандартной практики. Механические стыки в железобетонных конструкциях должны соответствовать требованиям строительных норм для развития растяжения и сжатия по мере необходимости. Типы механических соединений для арматуры Существует четыре основных типа механических соединений:- Только сжатые механические соединения или соединения концевых подшипников

- Соединения механические для растяжения и сжатия

- Механическое соединение внахлест или механическое соединение только с натяжением

- Механические соединения дюбелей

Фиг.1: Механические соединения для арматурных стержней

Только сжатие Механические соединения или соединения концевых подшипников Как можно заметить по названию, этот тип стыков может выдерживать только напряжение сжатия. Напряжение сжатия передается вертикальной опорой от одного стержня к другому. Если не возникает напряжения растяжения, можно использовать механические соединения только с сжатием. Поэтому, если это условие не может быть гарантировано, рекомендуется избегать использования только компрессионных механических соединений для арматурных стержней.Стальная соединительная втулка и стальная соединительная втулка ленточного типа являются двумя наиболее часто используемыми примерами соединений концевых подшипников. Первый может использоваться для сращивания арматурных стержней размером от № 36 до № 57, тогда как второй подходит для сращивания стержней размером от № 22 до № 57.Рис.2: Соединение муфтовой муфты со стальным наполнением

Рис.3: Стальной соединительный элемент стальной муфты с перемычкой

Следует знать, что в случае стальной соединительной муфты ленточного типа необходимо пропилить конец арматуры, но для стальной соединительной муфты не требуется специальной подготовки концов. Механические соединения растяжения и сжатия для арматуры Этот тип механического соединения может противостоять растяжению и сжатию. Существует значительное количество серийно производимых механических соединений растяжения и сжатия. Типы механических стыков на растяжение и сжатие, обозначенные размеры стержней для стыковки каждого типа стыков, марка стального стержня, стыкуемого с использованием определенного типа механических стыков на растяжение и сжатие, и условия установки каждого механического стыка представлены в Таблице-1. .Количество механических стыков на растяжение и сжатие показано на рисунках 4-7. Таблица-1: Типы механических соединений на растяжение и сжатие, их обозначенный номер стали, тип стального стержня и применение| Механический соединитель растяжения-сжатия | Диапазон размеров стального прутка, пригодного для сращивания | Тип стального стержня |

| Стальная муфта холодного обжима | от 10 до 57 | Деформированный стержень |

| Муфта холодного обжима с конической резьбой | от 10 до 57 | Деформированные стержни |

| Муфта для резьбовых деформированных арматурных стержней | 19 до 57 | Деформированные стержни |

| Муфта из экструдированной стали с параллельными резьбовыми концами | 13 до 57 | Деформированные стержни |

| Сварная фрикционом соединительная муфта с параллельной резьбой | 19 до 57 | Пруток круглый деформированный и гладкий |

| Муфта, приваренная трением, с конической резьбой | от 16 до 57 | Пруток круглый деформированный и гладкий |

| Соединительная муфта, заполненная цементным раствором | от 10 до 57 | Деформированные стержни |

| Заполненная цементным раствором соединительная муфта с параллельной резьбой на концах высаженных стержней | 13 до 57 | Деформированные стержни |

| Стяжная муфта, заполненная цементным раствором, с конической резьбой | 19 до 57 | Деформированные стержни |

| Срезной винт и соединительная втулка рельса | 13 до 57 | Деформированные стержни |

| Срезной винт и клиновая муфта | 13 до 57 | Деформированные стержни |

| Стальная муфта | 13 до 57 | Деформированные стержни |

| Муфта стальная с конической резьбой | от 10 до 57 | Деформированные стержни |

| Муфта резьбовая со стандартной национальной крупной резьбой | 13–36 | Пруток круглый плоский деформированный |

| Муфта резьбовая с увеличенной резьбой, холоднокованая | 13 до 57 | Пруток круглый плоский деформированный |

| Муфта резьбовая с увеличенной резьбой, горячая штамповка | 13–36 | Пруток круглый плоский деформированный |

| Высаженная штанга и соединительная втулка с прямой резьбой | от 16 до 43 | Пруток круглый плоский деформированный |

Фиг.4: Муфтовая муфта холодного обжима

Рис.5: Муфта холодного обжима с конической резьбой на конце

Рис.6: Муфта для резьбовых деформированных арматурных стержней

Рис.7: Муфта из экструдированной стали с концами с параллельной резьбой

Механическое соединение внахлест или соединение только с натяжением Этот тип соединения подходит только для случая, когда присутствуют только силы натяжения. Поэтому, если такое состояние не гарантируется, рекомендуется избегать его использования.Для сравнения, механические соединения внахлестку короче, чем соединения внахлест, поскольку для соединения арматурных стержней используются соединительные муфты. Таким образом, механические соединения внахлестку в значительной степени подходят для ремонта конструкций, поскольку необходимо удалять меньшую площадь бетона по сравнению с соединениями внахлест. Срезной винт, муфта с двойным клином и стальная муфта с клином — два примера механического соединения внахлест. Первый подходит для стержней с номерами от 10 до 22, а второй — для стержней с номерами от 13 до 19.Рис.8: Срезной винт и двойная клиновая муфта

Рис.9: Стальная соединительная втулка с клином

Механические соединения дюбелей Механические соединения дюбелей представляют собой фланцевые муфты, способные противостоять силам растяжения и сжатия. Этот стык прибивается к концу или сторонам опалубки через отверстия, созданные во фланце. Соединение между стержнями арматуры и стыком осуществляется посредством внутренней резьбы стыка.Механические соединения дюбелей подходят для строительных швов для передачи растягивающих и сжимающих нагрузок. Были произведены различные типы, такие как стальные фланцевые муфты холодной обжимки с коническими резьбовыми концами, муфты со стандартной национальной крупной резьбой и фланцем, муфты с конической резьбой и монтажной пластиной и цельнокованые муфты с фланцем.Рис.10: Стальная фланцевая муфта холодного обжима с коническими резьбовыми концами

Рис.11: Муфта со стандартной национальной крупной резьбой и фланцем

Подробнее: Что такое метод ребрирования в железобетонных конструкциях? Типы оборудования для реброскивания арматуры, используемого для резки и гибки арматуры TMT Свойства и производство арматурной стали Как контролировать коррозию стальной арматуры в бетоне?Методы соединения арматурных стержней

🕑 Время чтения: 1 минута

Большинство железобетонных конструкций не имеют армированных стержней по всей длине.Изготовление и транспортировка длинных стержней затруднены, что ограничивает использование армированных стержней полной длины. Метод, используемый для соединения арматурных стержней, так что сила эффективно передается от одного стержня к другому, называется сращиванием. Целостность бетонной конструкции зависит от правильного соединения стержней арматуры.Рис.1: Соединение арматурного стержня

Силы передаются от одного стержня к другому через связи в бетоне. Сила сначала передается бетону через соединение от одного стержня, а затем передается на другой стержень, образуя соединение через соединение между ним и бетоном.Таким образом, бетон в месте соединения подвергается высоким напряжениям сдвига и раскалывания, что может вызвать трещины в бетоне. Правильно спроектированное соединение является ключевым элементом в передаче усилий через стержни арматуры за счет создания правильного пути нагрузки.Рис.2: Стремена в точках сращивания

Методы соединения арматуры- Соединитель внахлест

- Механический соединитель

- Сварной стык

Рис.3: Соединение стержня диаметром> 36 мм

Важные моменты, которые следует учитывать при стыковке внахлест арматурных стержней:- Перехлесты в арматуре всегда должны быть расположены в шахматном порядке. Расстояние между центрами кругов не должно быть меньше, чем в 1,3 раза требуемой длины нахлеста стержней. Притирочные стержни должны располагаться либо вертикально один над другим, либо горизонтально один рядом с другим.

- Общая длина перехлеста стержней, включая изгибы, крючки и т. Д.при изгибе растяжение не должно быть меньше 30-кратного диаметра стержня полной развертки L d согласно расчету, в зависимости от того, какое из значений больше.

- Длина нахлеста при прямом натяжении должна быть в 30 раз больше диаметра стержня (30) или 2 L d в зависимости от того, что больше. Соединения растяжения следует заключать в спирали из 6-миллиметровых стержней с шагом не более 100 мм. На концах натяжных стержней также должны быть предусмотрены крючки.

- Длина нахлеста при сжатии должна быть более 24 или L d при сжатии.Когда колонны подвергаются изгибу, длина нахлеста также может быть увеличена до значения напряжения изгиба, если обнаруживается, что стержень находится в напряжении.

- При необходимости притирки стержней двух разных диаметров длину нахлеста следует рассчитывать на основе диаметра стержня меньшего диаметра.

- Следует избегать соединения внахлест арматурного стержня диаметром более 36 мм. В случае, если такие стержни необходимо притереть, их следует приварить. Если разрешена сварка холодных стержней, следует соблюдать специальные инструкции, применимые к этим стержням.

- Если притирка арматурных стержней должна выполняться в необычных обстоятельствах, таких как стыковка в областях с большими моментами или более 50% стержней необходимо стыковать, необходимо предусмотреть дополнительные близкорасположенные спирали вокруг притертых стержней и длины круг должен быть увеличен.

- Когда связки стержней должны быть соединены внахлест, необходимо соединять по одному стержню арматуры за раз, причем соединение должно быть ступенчатым.

- Если общие правила, касающиеся нахлесток, не могут быть соблюдены в конструкции, должны быть предусмотрены специальные сварные стыки или механические соединения (кл.25.2.5.2 МС 456).

- Использование соединения внахлест вызовет проблемы с перегрузкой соединения, что потребует использования другого метода соединения. Скопление арматурных стержней создаст критические точки напряжения в стержнях, затруднит прохождение бетона, длина стыка будет недостаточной.

Рис.4: Механическое соединение диаметром> 36 мм

Механическое соединение имеет много преимуществ по сравнению с обычным методом соединения внахлест. Некоторые из них:- Сплошной арматурный стержень получается за счет этого соединения муфты. Ошибки из-за неправильной длины нахлеста, как при обычном методе, исключаются.

- Снижены отходы стали. Использование механического соединения помогает избежать длины нахлеста. Это позволит значительно сэкономить количество стали.

- В качестве дюбелей можно использовать стяжки.Это сэкономит опалубочный материал.

- Механические соединения не будут создавать скопления стали, так как притирка стержней исключена. Соединители

- обеспечивают большую гибкость для проектировщиков.

- Прочность соединения легко проанализировать в случае механического соединения по сравнению с обычным соединением внахлест.

- Муфты резьбовые

- Муфты безрезьбовые

- Конические резьбовые муфты: Конические муфты этого типа устанавливаются на один конец резьбового арматурного стержня, а прилегающий стержень присоединяется и затягивается с помощью калиброванного динамометрического ключа.Процедура проводится на месте.

Рис.5: Муфты с конической резьбой (Изображение предоставлено CSRI)

- Роликовые резьбовые муфты: в этом типе стержни, которые должны быть соединены, прижимаются набором роликов. Эти запрессованные концы соединены стяжками с совпадающими и параллельными резьбами.

Рис.6: Роликовые резьбовые муфты (Изображение предоставлено CSRI)

Муфты без резьбы: муфты этого типа имеют множество типов, которые используются в тех областях, где нельзя использовать резьбовые муфты.Различают следующие типы:- Муфты на болтах

- Муфты для сварки трением

- Муфты сварные

- Обжимные муфты

Рис.7: Обжимная муфта (Изображение предоставлено Incon)

Основное применение нерезьбовых соединителей — ремонтные работы, а не новые строительные работы. Они дороже по стоимости по сравнению с резьбовыми муфтами и поэтому не используются широко. Муфты, используемые для этого процесса, громоздки, а процесс установки идет медленно. 3.Сварной стык Сварное соединение обычно не используется, так как оно может повлиять на прочность арматурных стержней. При сварке стыков соблюдаются особые условия и правила.- Сварное соединение используется для арматуры диаметром более 36 мм.

- Если нет квалифицированной рабочей силы, метод избегают

- Этот метод применяется в областях, где имеется скопление арматуры и требуется большая моментная сила.

- Если мы используем прутки с плохими характеристиками свариваемости, этот метод не применяется.

Рис.8: Стыковая сварка арматурного стержня

Рис.9: Сварка внахлест арматурного стержня

CRSI: соединительный стержень

Железобетонные конструкции спроектированы так, чтобы вести себя монолитно. Правильно спроектированные стыки отдельных арматурных стержней являются ключевым элементом в передаче сил через конструкцию и создании пути нагрузки.Архитектор / инженер предоставляет местоположение, длину нахлеста и соответствующую информацию на структурных чертежах.

Простое соединение внахлест

Соединение внахлест является преобладающим методом соединения арматурных стержней. Стержни могут быть разнесены или соприкасаться. Для соединений внахлест контактные соединения предпочтительнее по той практической причине, что при соединении вместе они легче защищены от смещения во время укладки бетона. Бесконтактные соединенные внахлест стержни не должны располагаться слишком широко друг от друга, чтобы в бетоне между стержнями образовалась зигзагообразная трещина.

Длина соединения внахлест зависит от прочности бетона, типа бетона, предела текучести (марки) арматурных стержней, размера стержней, расстояния между стержнями, покрытия бетона и количества стяжек или хомутов. Длина соединения внахлест всегда указывается на чертежах размещения и может быть найдена либо в деталях, либо в таблицах нахлеста, либо в общих примечаниях. Дополнительную информацию о соединениях внахлест можно найти здесь.

Сварное соединение внахлест

В общем, CRSI не рекомендует ручную дуговую сварку в полевых условиях.Однако, при необходимости, сварные стыки выполняются путем электродуговой сварки арматурных стержней. Для проектов любого масштаба ручная дуговая сварка обычно является наиболее дорогостоящим методом из-за прямых и косвенных затрат на надлежащий осмотр. Правильно спроектированные и изготовленные сварные соединения требуют большего внимания, чем простое заявление в контрактной документации: «Все сварные соединения должны соответствовать « Нормам по сварке конструкций — арматурная сталь » (AWS D1.4 / D1.4M: 2011).”

Хотя Сварочные нормы и правила являются всеобъемлющим документом, для проекта со сварной арматурой требуются другие важные элементы, такие как химический анализ стали, полевой осмотр, наблюдение и контроль качества. CRSI не рекомендует соединять поперечины небольшими сварочными швами, известными как «прихваточные швы». Прихваточная сварка является фактором, связанным с хрупким разрушением узлов арматуры.

Муфта для стержня с деформированной резьбой

Это механическое соединение, для которого требуются специальные стержни с резьбовой прокаткой, деформации по всей длине которых соответствуют стандарту ASTM A615.Соединения собираются контргайками и резьбовыми муфтами, затем гайки затягиваются с заданным моментом. В качестве альтернативы контргайки можно не устанавливать, если стержни можно затянуть вместе. Специальное оборудование позволяет использовать его для концевых анкеровок в бетоне или для соединения с конструкционными стальными элементами. Прутки могут быть пламенными или пропиленными.

Муфта с высаженной прямой резьбой

Это механическое соединение, состоящее из муфты с внутренней прямой резьбой на каждом конце, которая соединяет два арматурных стержня с высаженным концом с соответствующей внешней резьбой.Высаживание концов стержня позволяет увеличить площадь поперечного сечения в резьбовой части, чем площадь поперечного сечения стержня.

Этот тип стыка может состоять либо из трех частей (два конца стержня и соединитель с внутренней резьбой), либо из двух частей, при этом соединительный элемент может быть выкован за одно целое или предварительно установлен на конце стержня. Эти системы также доступны в виде приварных муфт, переходных муфт, позиционных муфт и стержней с головками.

Муфта с прямой резьбой без высадки

Это механическое соединение, состоящее из муфты с внутренней прямой резьбой на каждом конце, которая соединяет два арматурных стержня с соответствующей внешней резьбой.Поскольку нарезка резьбы уменьшает чистую площадь поперечного сечения арматурного стержня, некоторые производители используют стержни на один размер больше, в то время как другие производители используют стержни с пределом прочности на растяжение и предел текучести, достаточным для преодоления потери чистой площади при нарезании резьбы.

Этот тип соединения состоит из трех частей (два конца стержня и муфта с внутренней резьбой). Эти системы также доступны в виде приварных муфт, переходных муфт и позиционных муфт.

Муфта резьбовая с холодным обжимом

Резьбовая муфта с холодной обжимкой состоит из наружной и внутренней частей с предварительно выполненной резьбой, которые прижимаются к арматурным стержням с помощью обжимного пресса со специальными штампами.На концах стержня резьбы не требуется. Соединение стержней завершается установкой одного компонента с предварительной резьбой в другой. Трехкомпонентная соединительная муфта доступна для сращивания изогнутых стержней, которые нельзя повернуть. Дополнительные детали включают переходные муфты для соединения стержней различных размеров, муфты, используемые для соединения стержней с конструкционными стальными элементами, и муфты с фланцами, имеющими отверстия для гвоздей. Потоки запечатаны и защищены для будущих приложений расширения.

Муфта с конической резьбой

Это механическое соединение, состоящее из муфты с конической резьбой, которая соединяет стержни с соответствующей конической резьбой.Муфта устанавливается путем поворота стержня или втулки с помощью гаечных ключей с крутящим моментом, указанным производителем. Для соединения гнутых или изогнутых стержней используются специальные позиционные муфты с хомутами. Адаптации позволяют использовать концевые анкерные крепления в бетоне или соединения с конструкционными стальными элементами. Концы прутка могут быть обрезанными или пропиленными. Концы прутка требуют нарезания конической резьбы на заданную длину.

Муфта с прямой резьбой с высаженными концами арматуры

Это механический стык, состоящий из формующих головок на концах стержней, которые должны быть соединены с помощью гидравлической машины от производителя стыка, которая предназначена для установки между близко расположенными стержнями.Концы высаженных стержней стыкуются друг с другом и удерживаются на месте с помощью муфты с прямой резьбой с наружной и внутренней резьбой, которая устанавливается на стержнях перед формированием головок. Муфта устанавливается путем поворота охватываемого или охватывающего компонента и затяжки с рекомендованным производителем крутящим моментом; вращения штанги не требуется. Гнутые или изогнутые стержни можно сращивать с помощью одного и того же устройства. Адаптация позволяет использовать концевые анкерные крепления в бетоне или соединение с резьбовой шпилькой.

Соединительная муфта, заполненная раствором

Соединительная муфта в форме двойной усадки заполнена безусадочным высокопрочным раствором на цементной основе.Сращиваемые арматурные стержни вставляются во втулку и встают встык в центре втулки. Пространство между стержнем и втулкой заполнено безусадочным раствором для передачи усилий между деформированной поверхностью стержней и деформированной внутренней поверхностью втулки. Никакой специальной подготовки концов прутков не требуется, за исключением обычной очистки. Относительно широкие рукава также могут компенсировать незначительные перекосы стержней и комбинации стержней разного размера.

Комбинированная втулка с заполнением раствором / резьбой

Этот тип механического соединения, в основном используемый для сборного железобетона, сочетает в себе два распространенных метода механического соединения.Один конец втулки прикрепляется к арматурному стержню (арматуре) и закрепляется резьбой. Затем соединение завершается, когда другой конец стержня вставляется в муфту, а пространство между стержнем и муфтой заполняется высокопрочным раствором. Широкая горловина рукава допускает незначительное смещение стержня во время монтажа. Широкая горловина также позволяет переключаться между барами разных размеров.

Муфтовая муфта со стальным наполнением

Стальная соединительная муфта представляет собой механическое соединение, в котором расплавленный металл или «стальной наполнитель» блокирует канавки внутри муфты с деформациями арматурного стержня.Специальные детали позволяют использовать их в качестве концевых анкеров или соединений с конструкционными стальными элементами. Концы прутка, отрезанные со срезом, пламенем или пропилом, можно использовать в качестве «стального наполнителя», заполняющего пространство между концами прутка. Однако рекомендуется проверка конца стержня.

Муфтовая муфта холодного обжима

В муфте с холодной обжимкой используется гидравлический обжимной пресс со специальными штампами для деформации втулки вокруг концов сращиваемых арматурных стержней. Это обеспечивает надежную механическую блокировку арматурных стержней.Сращиваемые стержни вставляются в гильзу на равные расстояния. Прутки могут быть разрезанными на ножницы, пламенем или распилом, однако рекомендуется проверка конца стержня. С помощью этой системы можно соединять стержни разных размеров. Это механическое соединение может также использоваться для соединения арматурных стержней с конструкционными стальными элементами. Для сращивания арматурных стержней с эпоксидным покрытием требуются более длинные рукава.

Соединительная муфта с срезным винтом

Этот тип механического соединения состоит из соединительной втулки с винтами со срезной головкой, которые предназначены для срезания с заданным крутящим моментом.Арматурные стержни вставляются так, чтобы встретиться с центральным упором в соединительной втулке, и винты затягиваются. В процессе затяжки заостренные винты вставляются в стержни. Для одного типа стыков винты заставляют стержни контактировать с внутренними направляющими для захвата. Для другого типа стыка винты заставляют стержни вклиниваться в сходящиеся внутренние стенки соединительной муфты. Винты можно затянуть с помощью стандартного торцевого ключа или пневматического ударного ключа. Для соединения двух неподвижных стержней доступны соединительные втулки без центрального упора.

Прессованная соединительная муфта

Этот тип механического соединения производится путем холодного выдавливания соединительной втулки по обоим концам стержня за одну операцию. Затем соединительная втулка центрируется по стыкуемым концам стержня и присоединяется к одному стержню путем затягивания установочного винта. Гидравлический пресс, предназначенный для установки между близко расположенными стержнями из арматурной стали, затем проталкивает волочильный штамп по всей длине соединительной втулки. Материалы муфты плотно обтекают деформацию стержня, что создает стык.

Также доступны экструдированные переходные муфты для соединения двух арматурных стержней разного размера. Прутки могут быть разрезаны на ножницы, пламенем или пропилены; однако рекомендуется проверка конца стержня.